电机转子撑块螺栓断裂分析

郑吉伟,戚彩梦,葛光男,秦 斌,曲兆国

(1. 哈尔滨电气动力装备有限公司,哈尔滨 150066;2. 哈尔滨电机厂有限责任公司,哈尔滨 150040)

0 引言

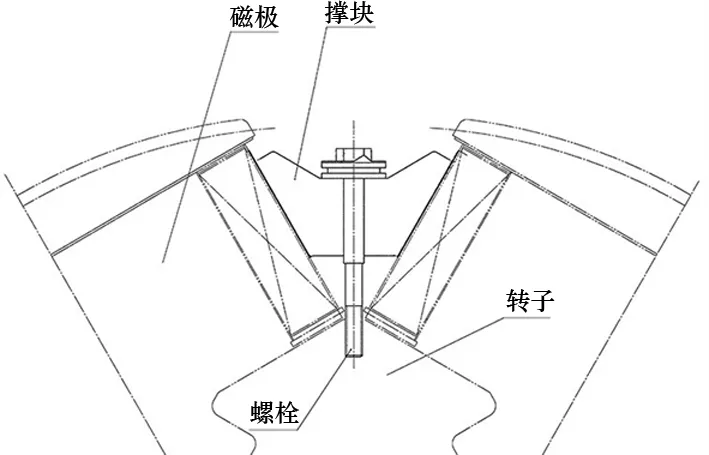

某轧钢厂驱动电机运行中出现异响,停机检查发现转子一撑块螺栓断裂甩出,导致电机发生扫膛事故。撑块螺栓用于固定磁极间的撑块,它通过螺纹与转子连接,其结构示意图见图1。

图1 撑块螺栓位置示意图

螺栓材料为35CrMo,其断裂位置见图2,断裂面是螺栓螺纹首螺纹所在面,该面基本与转子螺纹孔端面持平。螺栓受力分析表明,断裂螺纹根部是整个螺栓把合应力和运行中弯曲应力最大的位置。

图2 断裂螺栓实物

该种结构电机撑块螺栓断裂后,会甩出并卡入定转子间的气隙中,造成电机扫膛的质量事故,从而给钢厂造成巨大的经济损失。因此需要从根本上杜绝此类事故发生。本文从材料断口分析入手,辅以化学成分、力学性能检验手段,分析并确定材料断裂性质,并提出预防手段,为设计改进提供技术支撑。

1 螺栓材料试验

1.1 化学成分结果

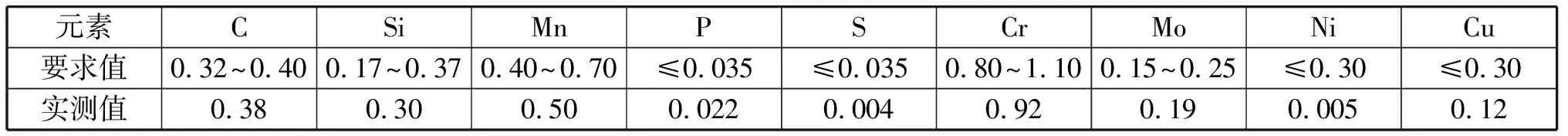

螺栓化学分析试验结果如表1所示,成分符合GB/T 3077—2015的要求。

表1 化学分析结果 单位:%

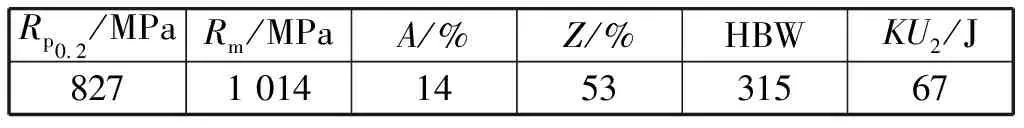

1.2 力学性能结果

取样前,在螺栓六角头侧面进行布氏硬度试验,试验方法按照GB/T 231.1—2018执行。拉伸试验采用φ10 mm标准试样,试验方法按照GB/T 228.1—2010执行。冲击试验按照GB/T 229—2020执行。拉伸、硬度、冲击试验结果如表2所示。经核实,满足设计要求。

表2 力学性能结果

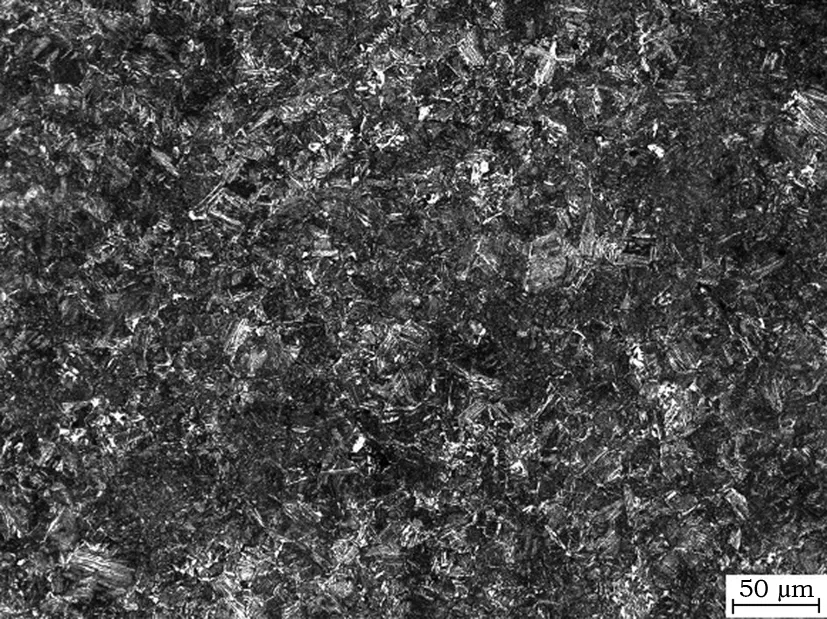

1.3 金相及夹杂物试验结果

螺栓材料显微组织如图3所示,为马氏体回火组织,500倍组织可以看到马氏体板条束及回火屈氏体组织。表明螺栓材料经过淬火+回火热处理。

图3 螺栓显微组织×200

夹杂物检测结果:夹杂物为D类(球状氧化物),粗系0.5级,细系2.0级。表明夹杂物细小,数量少。

综上分析,表明断裂螺栓材料的成分,组织及性能均满足设计要求,断裂不是由材料误用或是材料质量问题导致的。

2 断口分析

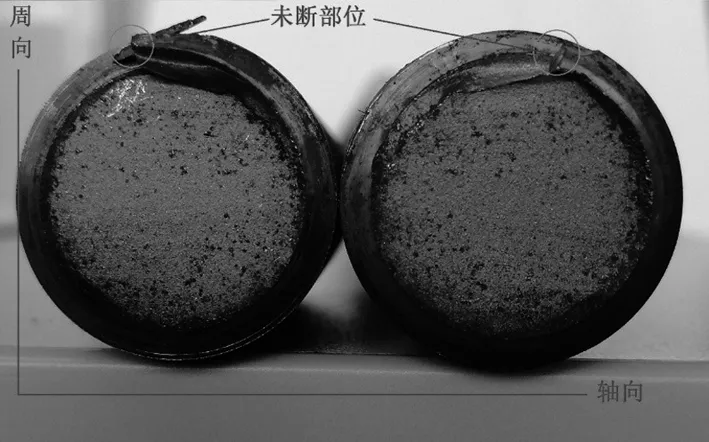

断裂且扫膛,螺栓无法获得实物,不能进行实物观察,本次分析以断裂未扫膛螺栓断口为主进行。该螺栓在第一螺纹根部断裂,仅存螺牙处连接,手动折断后的断口如图4所示。

图4 断口1照片

从照片可以看出,断口平齐,无塑性变形,是典型的脆性断口。断口边缘,即螺纹根部发生锈蚀。存在肉眼可见的贝纹线,但贝纹线较平直,该特征占整个断口面积90%以上。宏观观察不能判断裂纹源位置,无明显的快速扩展区。该断口特征与保留在转子上的螺栓断口特征相同,且整个断口的贝纹线方向基本与转子轴向保持一致。

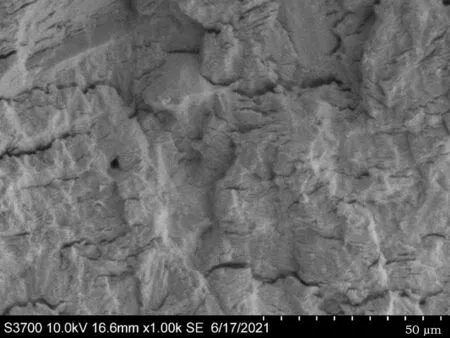

利用扫描电镜对断口1进行分析,发现大量典型的疲劳辉纹特征,如图5所示,证明了该断口属于疲劳断口,与前面所述宏观疲劳贝纹线特征相互印证。

图5 断口扫描电镜照片

疲劳裂纹一般沿着垂直于贝纹线的方向扩展[1],图4中所示未断裂部位是整个断口最后断裂的位置。在该位置的对面进行100倍的光学显微镜检查,在断口边缘接近螺纹根部的位置存在相对较大的疲劳辉纹特征。该位置是断口的裂纹源,如图6所示,裂纹源附近未见夹杂物及其他材料缺陷存在。该位置是螺栓承受弯曲应力最大的位置,又由于螺纹根部缺口效应产生应力集中,在电机运行时周期性弯曲应力作用下,导致螺纹根部疲劳累积损伤,形成裂纹源。

图6 断口裂纹源照片×100

3 结论

通过螺栓断口观察及分析,以及材料各项检测,可知螺栓材料指标满足设计要求。螺栓与转子螺孔端面接近的螺纹是承受弯曲应力和拉伸应力最大的位置,同时螺纹根部应力集中,在周期性的弯曲应力作用下,该螺纹根部疲劳损伤生成裂纹源,裂纹沿电机周向由一侧向另一侧扩展,最终断裂。

为避免螺栓断裂问题的再次发生,建议采取以下改进措施:

第一,螺纹缺口存在应力集中效应,建议更改结构,使螺栓承受最大弯曲应力位置处于光杆位置,避开螺纹位置。

第二,提高装配精度,减小或消除螺栓所受的周期弯曲应力。