环己醇加氢催化剂添加装置工艺改造

鲁来勇 , 申全胜 , 吴 非 , 李俊超 , 梁 飞

(1.河南首恒新材料有限公司 , 河南 许昌 461000 ; 2.河南神马尼龙化工有限责任公司 , 河南 平顶山 467000 ; 3.中国平煤神马集团尼龙科技有限公司 , 河南 平顶山 467000)

河南首恒新材料有限公司年产20万t环己醇生产装置,采用世界先进水平的国产化苯部分加氢工艺技术及装备。以苯、氢气为原料,在加氢催化剂作用下,苯部分加氢反应生成环己烯,环己烯再经水合反应生产环己醇。该环己醇工业化生产工艺技术经过引进—吸收—再创新,已形成了具有自主知识产权的国产化专利技术,其安全、节能、环保、稳定、高质量、操作便利。环己醇生产装置由苯预处理系统、苯加氢反应系统、萃取精馏系统、水合反应系统、环己醇分离精制系统、环己烷精制系统6个主要工序和加氢催化剂再生、水合催化剂再生、废水处理、公用工程4个辅助工序组成。加氢催化剂再生系统是对加氢催化剂活性进行处理,将恢复活性的催化剂再投入加氢反应器继续使用,在正常生产过程中加氢催化剂会产生一定量的消耗和流失,需要定期补充新鲜的加氢催化剂,维持加氢催化剂活性,以保证加氢反应转化率和选择性的稳定。

1 加氢催化剂添加工艺

加氢催化剂添加系统包括加氢催化剂再生和新鲜催化剂补加两个单元。首先是将部分加氢反应器中的催化剂浆液连续移出反应体系,进入催化剂再生工序,经汽提塔将催化剂浆液中溶解或游离的油组分通过闪蒸和氮气脱吸,将油分随氮气带出系统。除去油组分后加氢催化剂浆液送至催化剂曝气罐,使用浓度3%的贫氧气体进行曝气氧化处理,去除掉催化剂表面吸附的氢;再由曝气罐底移送泵送到催化剂煮沸罐。罐内催化剂在140 ℃,0.38 MPa的条件下进行煮沸操作,将残留在催化剂表面的氢进一步脱除,使再生后的加氢催化剂表面更光滑。经过一系列的再生工艺过程后,再生加氢催化剂由煮沸罐的罐底移送泵经冷却后返回到加氢反应器,并通过加氢反应器温度的波动和反应选择性的波动监测再生催化剂效果,对再生催化剂的量进行调节。除了加氢催化剂再生操作外,还为新鲜催化剂添加工序设置了带有搅拌器的药剂混合罐,将含硫酸锌母液、稀硫酸、新催化剂(含氧化锆)进行搅拌混合。为保证催化剂的反应活性,用氢氧化锌调节加氢反应系统中催化剂浆液母液中锌的浓度,然后通过加料泵,补充添加到加氢反应系统。

2 存在问题

原工艺是在加料泵旁,设置干净的不锈钢大桶,其中加入定量的脱盐水,并将加氢催化剂和氧化锆按1∶5的比例加入,用搅拌棒搅拌均匀后启动加料泵,将制备的加氢催化剂直接添加到加氢反应器中,如图1所示。

V53503.药剂混合罐 P53553.加料泵 A53503.搅拌器

在不锈钢大桶进行物料混合时,加氢催化剂和氧化锆按1∶5的比例(质量比)加入,其中氧化锆颗粒度小、密度大、悬浮性差、易聚集,加料泵在添加加氢催化剂过程中,氧化锆极易黏在加料泵的单向阀处,导致加料泵运行不稳定而出现故障,且加氢催化剂是直接添加进入加氢反应器中,这就造成加料泵泵入的新鲜催化剂分散不均匀,当加氢反应体系中局部的新催化剂较多时,极易使加氢反应器反应温度和压力产生波动,导致加氢反应器转化率和选择性大幅波动,严重影响整个加氢装置的安全稳定运行。

3 技术改造方案

3.1 改造思路

对加氢催化剂再生单元进行改造,首先是将部分加氢反应器中的催化剂浆液连续移出反应体系,进入汽提塔将催化剂浆液中溶解或游离的油分通过闪蒸和氮气脱吸,将油分随氮气带出系统;除去油分后加氢催化剂浆液送至催化剂曝气罐,使用浓度3%的贫氧气体进行曝气氧化处理,去除掉催化剂表面吸附的氢;再由曝气罐底移送泵送到催化剂煮沸罐,再生加氢催化剂由煮沸罐的罐底移送泵经冷却后返回到加氢反应器。曝气罐正常工作压力为5 kPa,上部安装的搅拌器是为了将催化剂浆液中的固体催化剂均匀悬浮分布所设置的,催化剂浆液罐中的排放管道设置在罐体的锥形底部,可以减少催化剂沉降产生的影响。通过对催化剂添加工艺过程关键问题分析,决定将新鲜加氢催化剂先通过催化剂再生系统添加装置(用气泵直接加入到曝气罐内),随加氢催化剂再生工艺路线,进入加氢反应器内,就可以解决催化剂中氧化锆黏附加料泵单向阀处的问题,使得新鲜加氢催化剂悬浮分散,保证氢反应体系中催化剂分布均匀和加氢反应器温度、压力平稳。

3.2 改造方案

在曝气罐上部新增甩头,引出一条不锈钢DN40管线连接气泵出口,在气泵出口设置球型阀门,用于氮气流量控制,并连接气泵作为动力源,气泵入口采用聚四氟乙烯软管直接置于不锈钢大桶内,可以将配制好的物料直接泵入曝气罐内。

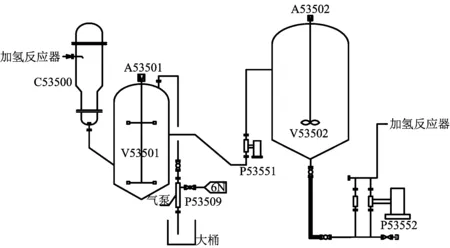

C53500.汽提塔 A53501、53502.搅拌器 V53501.曝气罐 P53509.气泵 P53551.移送泵 V55502.催化剂煮沸罐 P53552A/B.罐底移送泵

4 实施效果

环己醇装置的加氢催化剂添加工艺改造实施后,没有出现催化剂中氧化锆在加料泵单向阀处黏附现象,加料泵运行工况稳定,检修频次大幅减少,节约了检修费成本。由于加氢催化剂再生过程中的曝气罐和煮沸罐能起到很好的缓冲作用,使添加新鲜加氢催化剂的速度明显加快,避免了新鲜催化剂分散不均匀造成的加氢反应体系中局部出现反应温度和压力产生波动,大大延长了整个加氢装置的安全稳定运行周期。

5 结论

通过工艺技术改造,采用增设气泵和部分管道的技改方案,避免了生产过程频繁的出现输送泵损坏的现象,提高了加氢反应器压力、温度、反应转化率和选择性的稳定性,降低了维修费用,保障了加氢反应装置的长周期稳定运行。