鱼肝油乳剂胶浆配制工艺的改进

林彬

(国药控股星鲨制药(厦门)有限公司,厦门 361021)

鱼肝油乳,口服乳剂,用于预防和治疗成人维生素A 和D 缺乏症。鱼肝油乳处方中每克含鱼肝油200 mg,辅料为植物油、苯甲酸、柠檬酸、司盘-80,乳化胶、吐温-80、甘油、纯化水。

作为传统乳剂产品,鱼肝油乳制备工艺已延续近70年,性状为乳白色或微黄色的均匀乳状黏稠液体,味香甜[1]。乳剂是两种互不混溶的液体(通常为水或油)组成的非均相体系,它的性能要求主要有乳化分散性、分散液的稳定性、贮存稳定性[2]。鱼肝油乳处方中植物油作为油相,纯化水、甘油等作为水相,司盘-80 和吐温-80 作为乳化剂,而乳化胶(瓜尔胶、混合胶)作为增稠剂,对乳剂体系的稳定性起关键作用[3-4]。鱼肝油乳工艺过程为胶浆配制-初乳-混合-均乳-待包品。胶浆配制工艺主要是将瓜尔胶搅拌为油溶液后置于蒸汽灭菌柜中加热的过程。文献表明,温度能够影响瓜尔胶的黏度,黏度越高越有助于瓜尔胶在乳剂中发挥增稠效果[5]。按原有的工艺参数,胶浆配制后中心温度偏低,瓜尔胶黏度低,在乳剂中难以发挥增稠效果,存在鱼肝油乳产品质量不稳定的风 险。

因此,从优化胶浆配制工序的角度出发,结合温度实时检测系统,提出优化方案,对提高乳剂产品的稳定性、强化产品质量具有重要意义。

1 设备、仪器与材料

1.1 设备与仪器

蒸汽灭菌柜(山东新华医疗器械股份有限公司)、温控监测装置(山东新华医疗器械股份有限公司)、不锈钢桶及温度探头支架(自制)

1.2 材料

瓜尔胶(广饶六合化工有限公司)、混合胶(嘉吉亚太食品系统(北京)有限公司)、大豆油(南海油脂工业(赤湾)有限公司)、苯甲酸(武汉有机实业有限公司)、枸橼酸(湖南尔康制药股份有限公司)、司盘-80(南京威尔药业集团股份有限公司)

2 实验方法

2.1 对照实验(原工艺)

2.1.1 工艺描述

按投料量分别称量并复核大豆油、枸橼酸、司盘-80、瓜尔胶、混合胶、苯甲酸,各6 份,分别混合、搅拌均匀后,置于蒸汽灭菌柜中加热,设置内室压力110 kPa,温度121~125 ℃,加热时间为50 min。

2.1.2 容器具及胶浆性状

胶浆配制工序使用的胶桶直径为30 cm,高度为30 cm。胶浆性状黏稠,工艺过程使用蒸汽灭菌柜,加热温度设定为121 ℃,但是很难监测传热过程胶浆的实际温度。

2.1.3 布置温度控制点

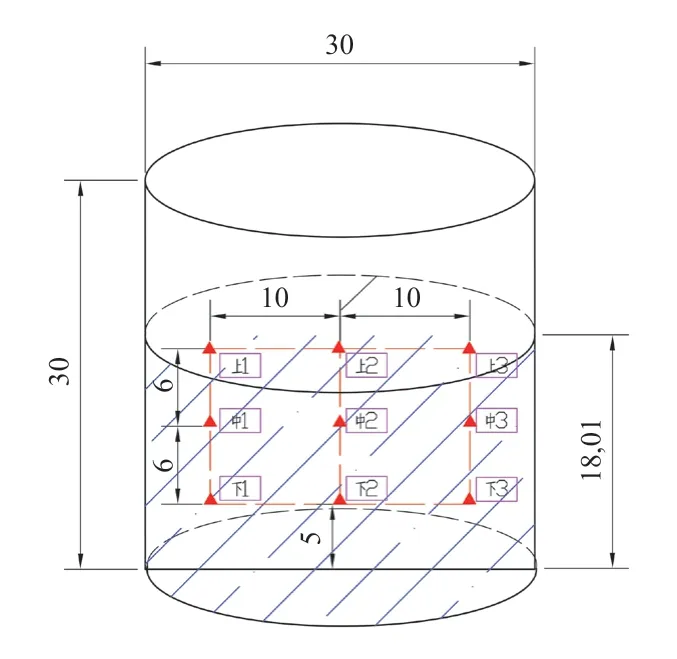

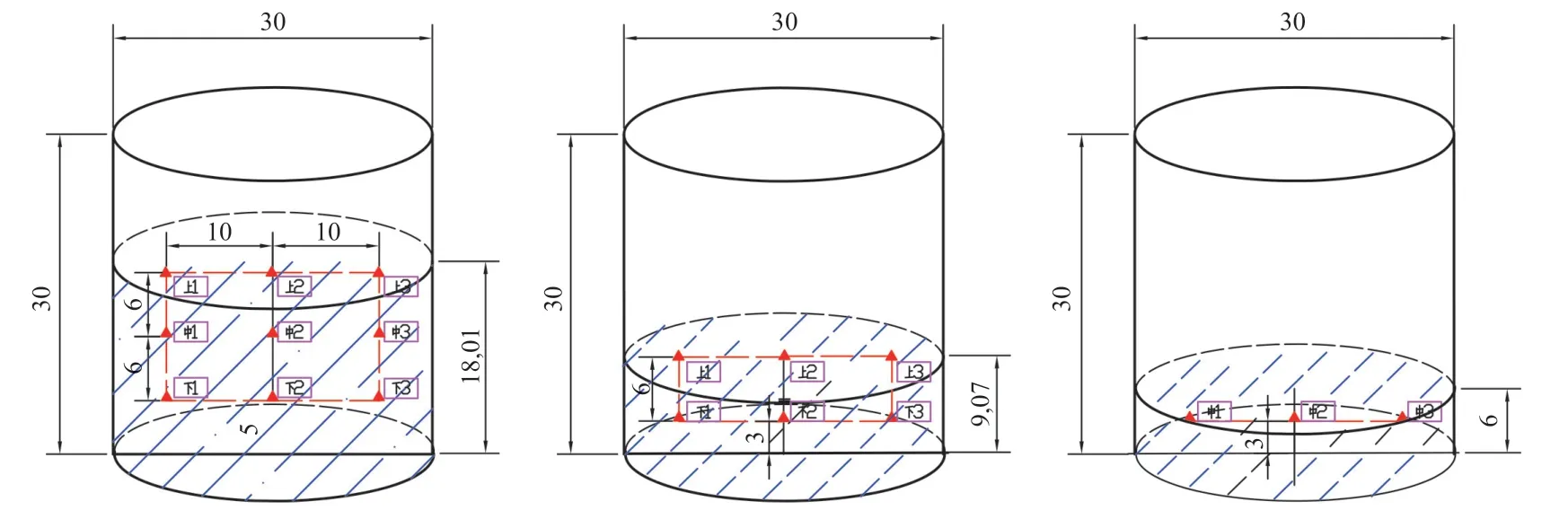

设备运行时按满载放置6 桶物料,试验物料放置于中间部位。胶浆在加热前物料较黏稠,难以判断最低温度点,因此在装载量为原处方量的物料桶内上中下各布3 个点,共9 个点。温控布点图如图1所示。

图1 温控布点图Fig.1 Temperature control layout

2.1.4 对照实验

依据上述工艺进行一次试验,样品编号分别为试样1,监测物料不同位置温度的变化情况。

2.1.5 对照实验结果

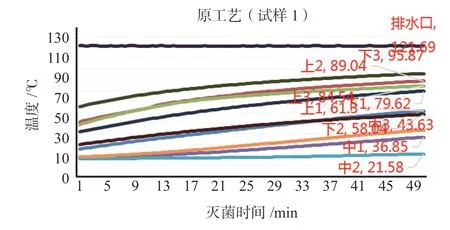

对照实验温度变化图如图2所示。

图2 温度变化图Fig.2 Temperature change diagram

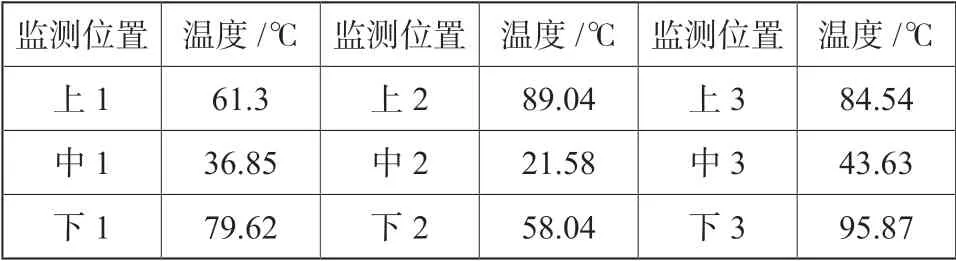

根据温度变化图,各个温度控制点中最低温度为“中2”温控点,汇总如表1所示。

表1 对照实验温度控制点温度汇总表Tab.1 Summary table of temperature control point temperature in control experiment

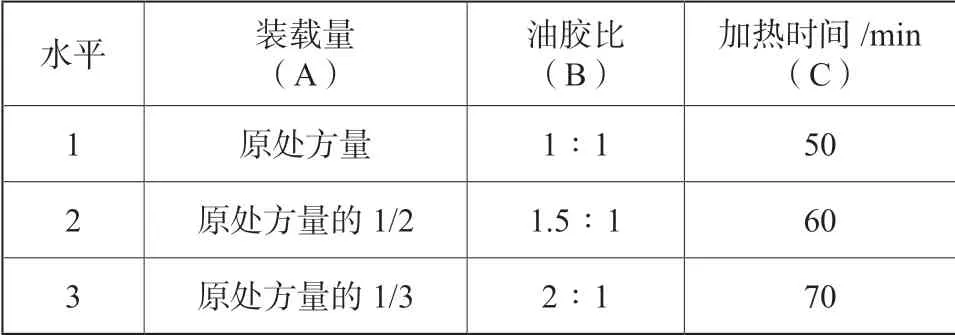

2.2 因素水平的确定

本文采用L9(34)正交实验,以加热后胶浆的各个温度布点中最低温度为指标,记为胶浆的中心温度,结合温度实时监测系统,在胶浆内部设置温度监测布点,对影响制备工艺的每份胶浆的装载量、处方中的油胶比及加热时间三因素进行优选,因素水平表如表2所示。

表2 因素水平表Tab.2 Factor level table

2.3 正交实验方案

2.3.1 温度监测装置布点

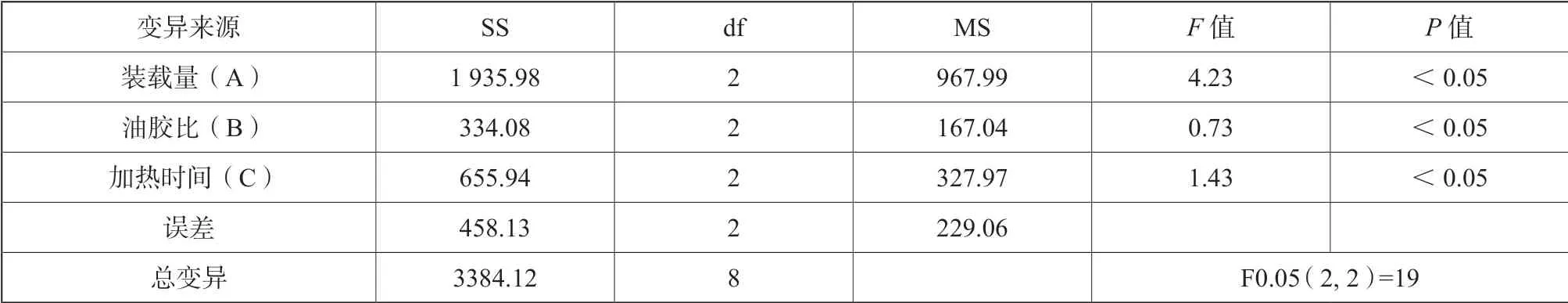

设备运行时按满载放置6 桶物料,装载量为原处方量的物料上中下各布3 个点,共9 个点;原处方量的1/2 上下各布3 个点,共6 个点;原处方量的1/3 布3 个点(如图3所示)。

图3 原处方量、1/2 处方量、1/3 处方量胶浆温控布点图Fig.3 The temperature control distribution diagram of the original recipe,1/2 recipe,and 1/3 recipe

2.3.2 实验过程

根据L9(34)正交实验表,按不同装载量、不同油胶比例分别称量并复核大豆油、枸橼酸、司盘-80、瓜尔胶、混合胶、苯甲酸,分别混合、搅拌均匀后,置于蒸汽灭菌柜中加热,设置内室压力110 kPa,温度121~125 ℃,结合温度实时监测系统在胶浆内部监测胶浆内部物料温度,并记录中心温度。除此之外,考虑胶浆性状黏稠,温度太高容易沾壁且呈现烧焦状,影响鱼肝油乳的产品质量,因此除考察中心温度外,我们将外观作为考察的另外一个指标,可接受标准为粘稠状且未见烧焦样。

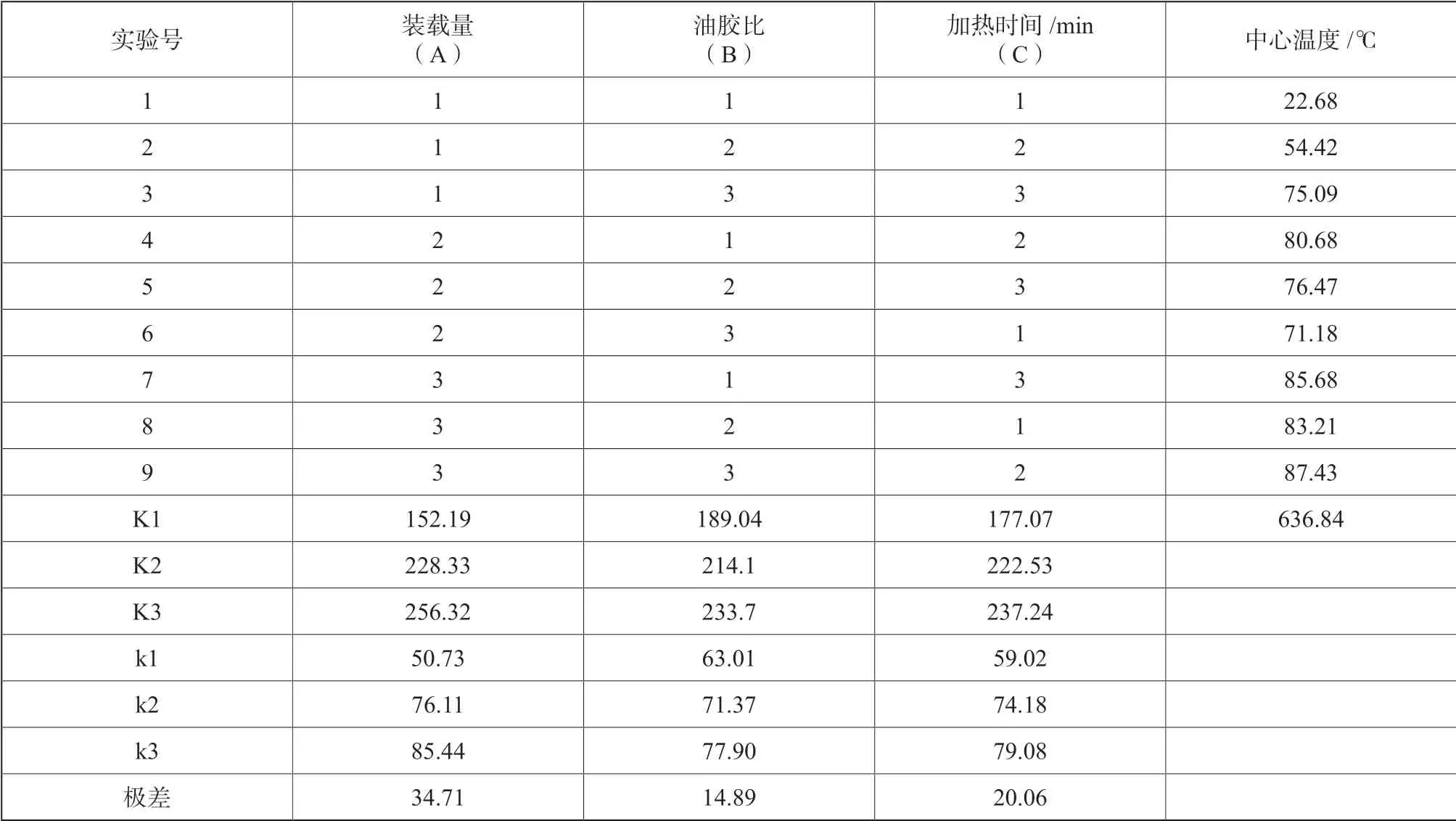

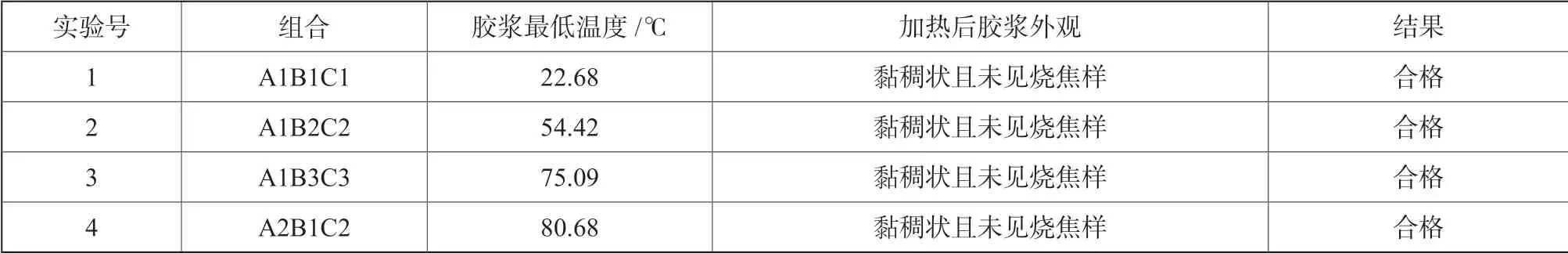

2.4 正交试验结果及方差分析

选用L9(34)正交表,按表1 的因素水平来安排实验,试验结果(见表3),方差分析[6](见表4),加热后胶浆外观汇总表(见表5)。

表3 正交实验方案及结果Tab.3 Orthogonal experimental scheme and results

表4 胶浆中心温度方差分析Tab.4 Variance analysis of temperature in the center of the mucilage

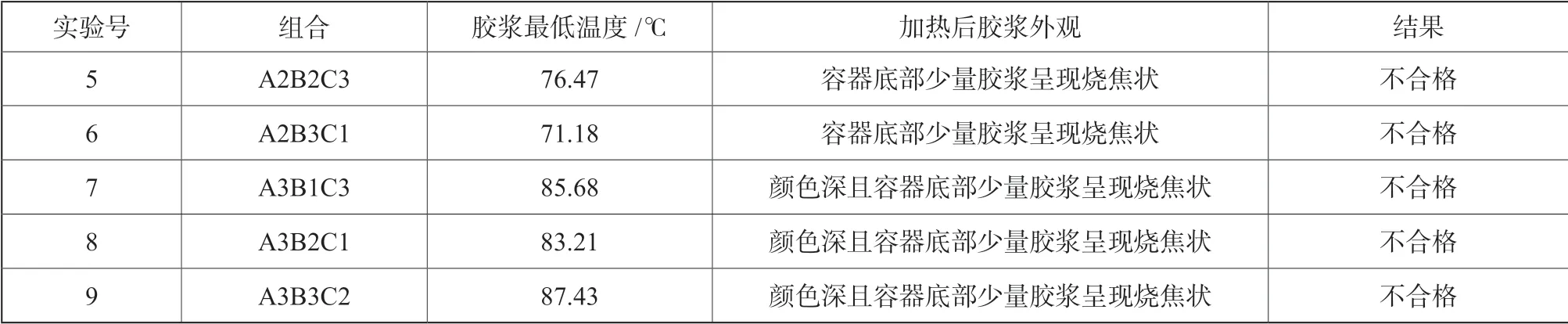

表5 加热后胶浆外观汇总表Tab.5 Summary of the appearance of the mucilage after heating

(续表)

2.5 实验结果分析

根据表3,分析结果可知,三因素对胶浆中心温度实验影响结果的大小顺序依次为A> C> B,因此可以得出最佳的工艺参数A3、B3、C2 组合,即使用1/3 载胶量、油胶比2∶1,加热70 min。根据极差数据可知,三个因素对于胶浆中心温度的影响程度由大到小的顺序为:载胶量>加热时间>油胶比,即三个因素中,对中心温度影响最大的是载胶量,其次是加热时间,再次是油胶比。

根据表4,F 值检验的结果表明,三个因素对胶浆中心温度的影响都不显著,究其原因可能是本例试验误差自由度小(仅为2),使检验的灵敏度低,从而掩盖了考察因素的显著性。但是由于各因素对胶浆中心温度的影响不显著,不必再进行各因素水平间的多重比较。

其次,我们考察加热后胶浆的外观,根据表5可知,载胶量的大小直接影响着胶浆外观,即当载胶量(A)为原处方量时外观合格,但是载胶量(A)为原处方量的1/2 和1/3 时,仅A2、B1、C2 组合外观合格,而加热时间和油胶比对外观的影响没有明显的规律性,这与正交实验中三因素对于胶浆中心温度的影响程度的考察结果一致。而正交实验中的的最优组合A3、B3、C2 组合,即1/3 载胶量、油胶比2∶1,加热70 min,加热后的胶浆中心温度过高容器底部少量胶浆呈现烧焦状,外观不符合产品质量要求。

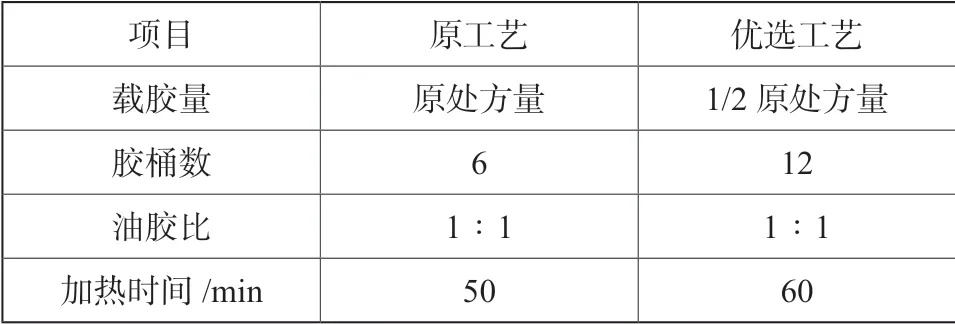

综上所述,根据胶浆加热后的中心温度及外观比较,三个因素中对中心温度影响最大的是载胶量,载胶量低、油胶比高,胶浆温度能够相对高,但是容易导致容器底部少量胶浆呈现烧焦状致使胶浆外观不符合质量要求,因而选取1/2 载胶量、油胶比1∶1,加热60 min,即A2、B1、C2 组合作为成最优水平组合。所以,胶浆配制工艺的优化方案为,载胶量为原处方量的1/2,加热时间由50 min 延长至60 min,油胶比维持不变。原工艺与优选后工艺对比见表6。

表6 原工艺与改进后工艺对比Tab.6 Comparison of the original process and the improved process

3 乳剂试制

本公司乳剂制备工序含胶浆配制、配料、均乳,按原工艺试制一批产品,并根据上述优选的胶浆配制工艺,试制三批乳剂,考察胶浆配制工艺改进是否能够持续及重复地配制出符合工艺要求的产品。

3.1 试验方法

设采用原工艺制得的样品为试样A ,采用新工艺制得的三批样品分别为试样B、试样C、试样D ,对这两类样品进行分析。

3.1.1 胶浆配制

分别按原工艺及改进后工艺配制胶浆后观察外观并实时监测温度,并记录中心温度。

3.1.2 乳剂配制

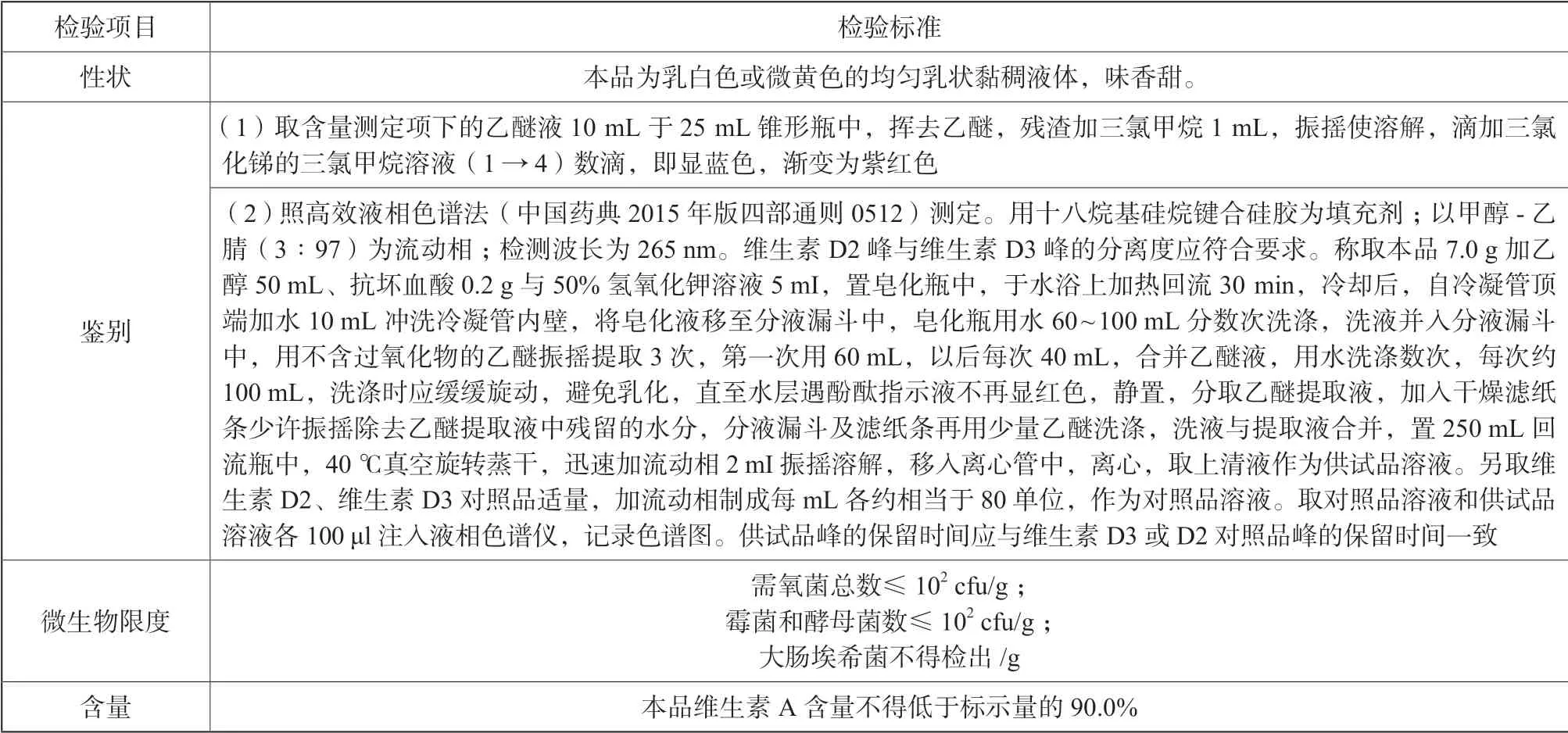

将纯化水加热备用,投料时水温不低于90 ℃。将纯化水、甘油、糖精钠、鱼肝油乳油、胶浆、吐温-80 和甜橙油投入搅拌罐,搅拌乳化,料温降至48~55 ℃时,将物料投入混合罐。混合,搅拌5~8 min 后备用。将混合料液进行均乳后制得乳剂。乳剂检验标准如表7所示。

表7 乳剂检验质量标准Tab.7 Quality standard for emulsion inspection

3.2 试验结果

如表8所示,结果分析:采用原生产工艺和新的生产工艺所制备的乳剂试样均符合产品标准,表明新生产工艺可以取代原生产工艺。

表8 乳剂试验结果Tab.8 Results of emulsion test

3.3 稳定性考察

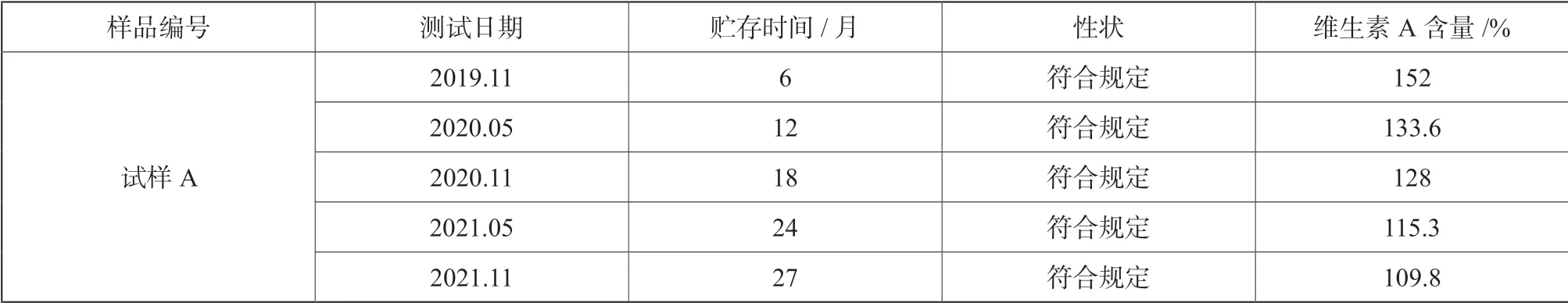

稳定性是药品质量的重要评价指标之一,自2019年5月至2021年11月对“鱼肝油乳” 试样A、试样B、试样C、试样D 进行了为期27 个月的长期稳定性考察。

3.3.1 留样观察方法

室温留样观察法:将上述样品,在温度18~26 ℃、相对湿度60%±15%的条件下自然储存27 个月,以当月考察的结果为0 个月结果,已于6、12、18、24、27 个月分别随机抽样,按质量标准检测。

3.3.2 实验结果

分析上述样品连续27 个月稳定性考察,试验结果表明,产品的外观性状、鉴别、检查、含量测定各项检查指标均无明显变化,符合临床前药品质量标准的各项规定,说明该制剂在存放27 个月期间,质量基本稳定。检测结果见表9,考察数据图示见图 4。

图4 维生素A 稳定性考察数据图示Fig.4 Graphical illustration of vitamin A stability investigation data

表9 稳定性考察结果Tab.9 Results of stability investigation

(续表)

4 结论

(1)采用原生产工艺和新的生产工艺所制备的鱼肝油乳试样均符合产品标准,表明采用新生产工艺可以取代原生产工艺。

(2)采用新生产工艺,提高了胶浆的中心温度,提升胶浆(含瓜尔胶、混合胶)作为增稠剂在乳状液中的增稠效果,表明该工艺比原工艺更优越。

(3)经过为期27 个月的稳定性考察,产品的外观性状、鉴别、检查、含量测定各项检查指标均无明显变化,符合临床前药品质量标准的各项规定,说明该制剂在存放27 个月期间,质量基本稳定,优选的胶浆配制工艺能够保障乳剂产品质量的稳定性。