基于虚拟仪器的机械振动测试系统设计

许绍华,张宏斌,吴志东,2,何雪冬,闫少康,李治平

基于虚拟仪器的机械振动测试系统设计

许绍华1,张宏斌1*,吴志东1,2,何雪冬1,闫少康1,李治平1

(1.齐齐哈尔大学 机电工程学院,黑龙江 齐齐哈尔 161006;2.齐齐哈尔市开农科技有限公司,黑龙江 齐齐哈尔 161000)

作为虚拟仪器技术的核心软件,LabVIEW以其图形化编程界面和便利的开发环境在测控领域中得到广泛应用。为实现对机械设备状态监测与故障诊断,通过虚拟仪器技术分析、系统软硬件设计、上下位机联调等过程的开发与研究,形成一套机械振动测试系统,通过系统模拟实验和现场实验对比分析,验证该系统具备一定的可行性和适用性,可以为同类系统开发提供一定的技术支持。

虚拟仪器;LabVIEW;机械振动;状态监测;故障诊断;测试系统

在现代工业生产中,机械设备的故障诊断越来越多的受到关注,机械设备结构日益复杂,运转速度日益提高,振动的危害日渐突出。在连续生产系统中,如果某台设备出现故障不能继续运行,将波及整个生产系统的正常运行,造成巨大的经济损失,如果故障不能及时被发现和排除,将会导致设备严重损坏,甚至可能会造成机毁人亡的严重后果,因此,对过程工业的关键设备进行故障诊断具有极为重要的意义[1]。

LabVIEW(Laboratory Virtual Instrument Engineering Workbench)是由美国国家仪器(NI)公司研制开发的程序开发环境,虚拟仪器软件开发平台[2]是目前测控行业的热门技术,它将计算机与现代化仪器设备间紧密地联系在一起,测量与控制在众多领域得到了广泛的应用。

本文开发的数据采集模块集成六轴振动传感器(MPU6050),能够准确采集通用机床和齿轮箱等中低转速设备的关键部件低频段振动信号,通过数据通信接口与采用LabVIEW软件编写的上位机程序进行连接,实现机械设备振动信号的PC端操作和控制[3]。上位机前面板图形化实时显示测量数据、便捷的存储测量数据和提取故障特征数据,为机械设备状态监测与故障诊断技术发展提供设备开发基础支持。

1 振动测试原理

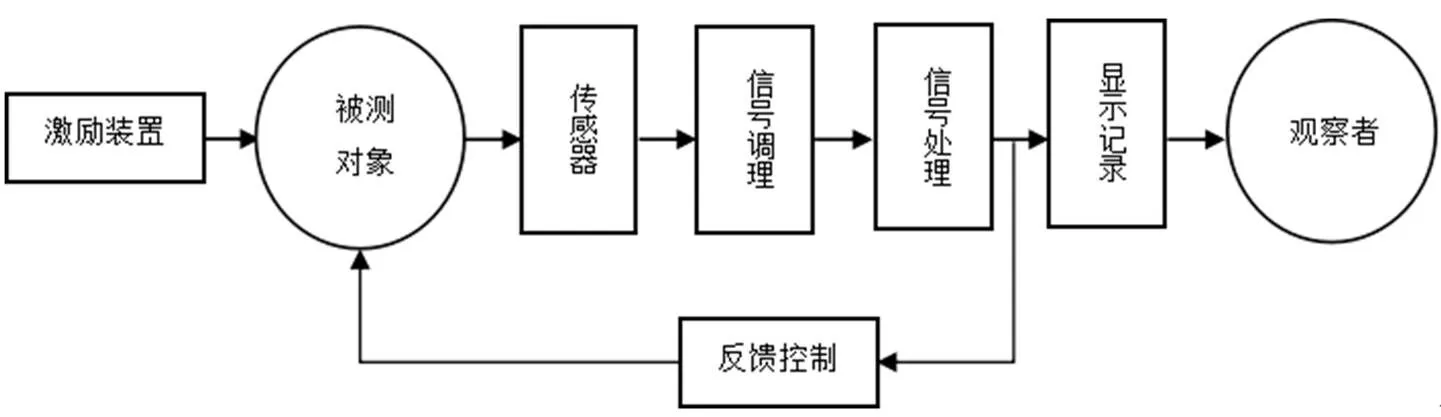

振动的强弱用振动量来衡量,振动量可以是振动体的位移、速度或加速度。振动量如果超过允许范围,机械设备将产生较大的动载荷和噪声,从而影响其工作性能和使用寿命,严重时会导致零部件的早期失效。在机械工程领域中,除固体振动外还有流体振动,以及流固耦合的振动[4]。振动测试是指利用电器元件、仪表和装置构成的功能体获取机械振动量信息的过程,振动测试系统构成如图1所示。

激励装置作用于被测对象,产生信息获取的载体——信号,传感器将被测信息有模拟量转换为数字量,经放大、滤波等调理后的数字信号被导入各种算法进行运算分析后,以数据表格、波形图等形式显示和存储测试结果,提取信号特征值,通过相关控制系统反馈给被测对象,形成测试系统的闭环控制[4]。

图1 振动测试系统构成

2 虚拟仪器技术

2.1 虚拟仪器技术特点

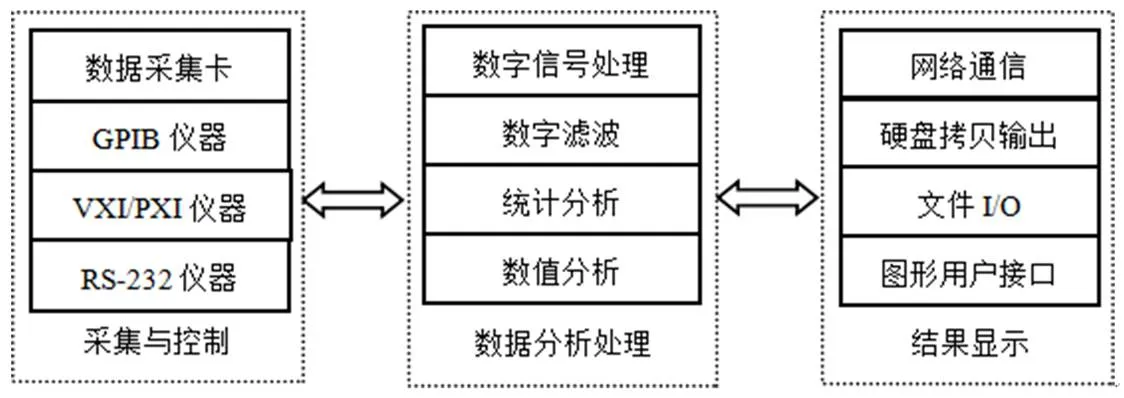

虚拟仪器是指在计算机的软硬件测试平台基础上,替代传统测量仪器,实现测试、测量过程的自动控制和工业控制。虚拟仪器是电子测试仪器功能的硬件模块和计算机结构与软件的结合体[5],虚拟仪器开发的流程如图2所示。

图2 虚拟仪器开发框图

设备的底层驱动程序是虚拟仪器的关键部分,系统的开发与仪器的硬件变化没有关联,利用虚拟仪器的这个优势,可以大大减少仪器功能的开发和系统更新的时间。在虚拟仪器中可以选择的硬件系统有GPIB、VXI、RS-232、DAQ板等,它们和库函数等软件融合在一起配合使用,达到了仪器模块间的通讯、定时与触发的效果,源代码库函数在用户建立自己的数据模拟模块时提供了对应的模块组成工具。

2.2 虚拟仪器结构

虚拟仪器是在计算机仪器的基础上,与实际仪器紧密联系在一起的现代化测试仪器。这种联系有两种基本的方式,一种是把计算机放入仪器,另一种是将仪器装入计算机,依靠常用的计算机硬件及操作系统,完成各种仪器功能,这种形式就是虚拟仪器。虚拟仪器的构成跟随了传统仪器的结构形式,主要由数据采集与控制、数据分析和处理、结果显示3部分构成[6],如图3所示。

图3 虚拟仪器内部结构框图

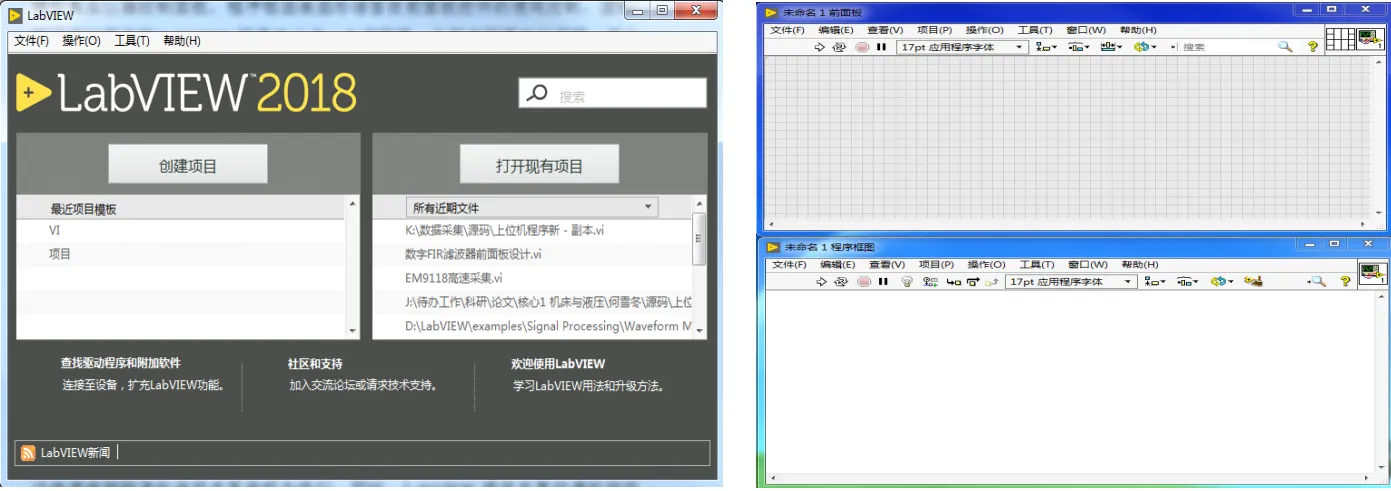

2.3 虚拟仪器开发平台

虚拟仪器的核心软件为LabVIEW,这一软件平台提供了很多的前面板使用工具和各种数据分析工具,配合硬件厂商提供的各种硬件的驱动程序模块,使虚拟仪器设计变得简单。LabVIEW是以程序框图为基本单元并进行绘制的软件,通过前面板来显示想要实现的功能。通过调用不同控件,并将其端点相互连接来实现不同的功能。前面板、程序框图、图标/接线端口3个部分构成了一个LabVIEW仪器。前面板用于模拟真实仪器控制面板,程序框图是图形语言在前面板控件的使用控制,图标/接线端口用于把LabVIEW程序定义成一个子程序,从而实现模块化编程[6]。平台具体界面如图4所示。

图4 LabVIEW开发平台界面

3 振动测试系统设计

3.1 系统软件设计

采用商用LabVIEW2018版软件编程平台,调用程序模版中的函数、循环结构、控件等功能选项,编写四个通道的数据采集程序框图,设置串口连接方式,实现上下位机的串行通信;通过调用布尔运算符,每个通道设置报警值和报警指示灯,当采集数据幅值达到设定上限,报警指示灯亮起;调用仪器控件,设置四个仪表分别对应四个通道数据显示界面[7],控制数据采集的速度;调用波形图控件,设置横轴为时间、纵轴为幅值的四个采集数据波形显示界面;借助信号处理和数据采集模块,设置文件读写和存储路径,匹配四个通道实时波形显示;调用I/O控件,设置程序运行开启和关闭,具体操作界面如图5所示。

图5 LabVIEW四通道数据采集界面

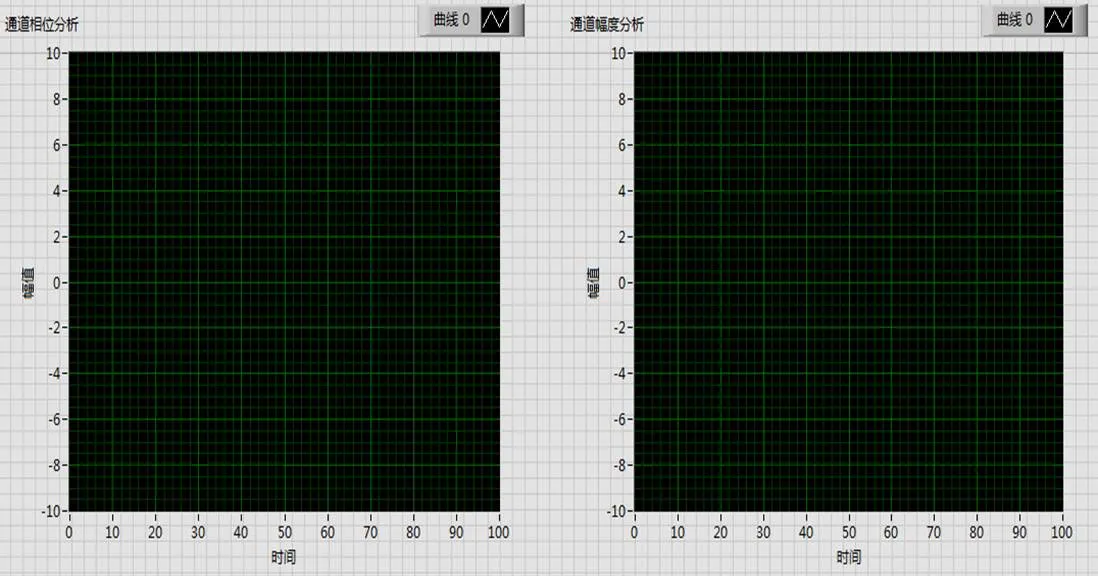

在LabVIEW的程序框图中,利用相关编程控件、循环结构和波形图文件设置多通道的实时数据分析界面,利用波形运算工具对采集的振动数据进行时域相位和幅值实时显示;利用信号处理工具对振动信号进行波形调理、FFT变换和滤波等,提取机械振动故障特征,具体操作界面如图6所示。

图6 LabVIEW数据分析界面

3.2 系统硬件设计

3.2.1 振动传感器

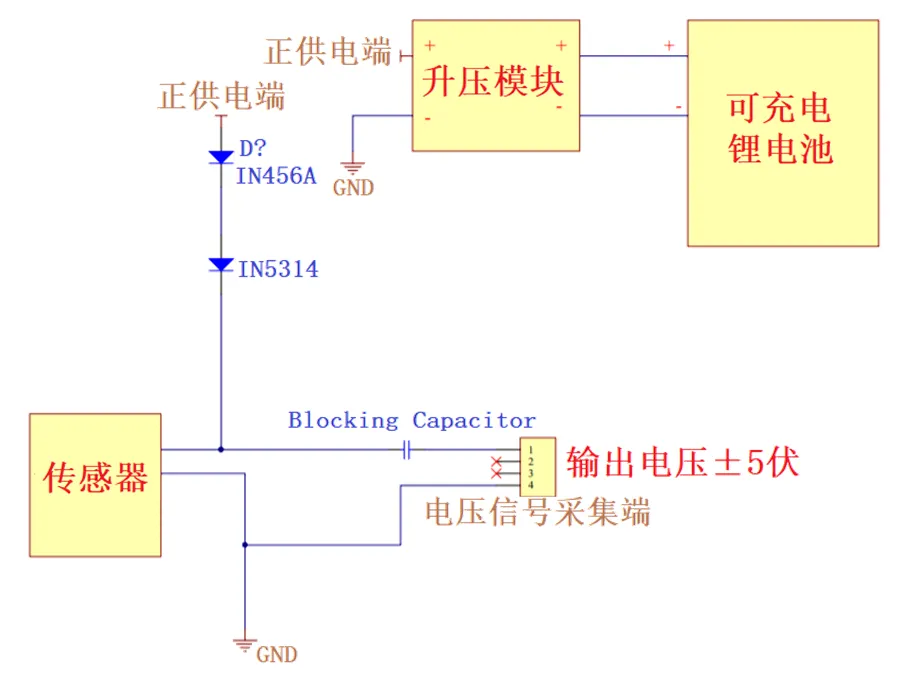

机械设备在运行过程中出现故障时,状态检测信号是其主要表征,能否真实、准确地检测出设备运行状态信号,是保证故障检测可信度的首要前提。对于机床和齿轮箱轴承出现磨损故障、其振动信号的变化是最敏感的[8],采用当下比较流行的六轴传感器(MPU6050),其内部整合了3轴陀螺仪和3轴加速度传感器,利用自带的数字运动处理器(DMP,Digital Motion Processor),通过主IIC接口向采集卡输入融合演算数据,根据供电电压值(±2.5~3.3V)开发传感器供电板电路,如图7所示。

图7 传感器供电板电路示意图

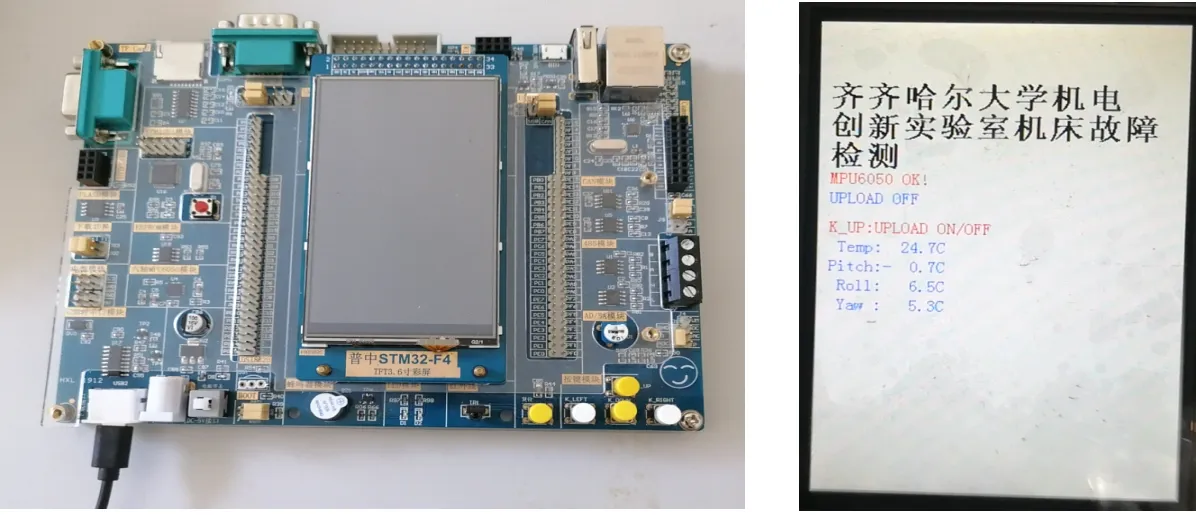

3.2.2 数据采集模块

数据采集模块开发,设置USB/VGA两种串口与上位机连接通信,振动传感器内置到数据采集模块中,模拟测试过程中,旋转、移动数据采集模块,使振动传感器采集到机械设备振动信号,通过A/D转换,初步的滤波和放大,在显示屏上实时显示出振动信号的物理参数,包括温度及空间3个方向的振动角度,如图8所示。

图8 振动信号采集模块

4 系统测试实验

4.1 模拟实验

数据采集模块通过USB接口与上位机连接,采用匿名四轴(ano TECH)提供的上位机界面,因振动传感器内置在数据采集模块内,在旋转数据采集模块时,采集到角度变化信号,陀螺仪发生偏转(如图9左),各方位角度值变化,实时反映机械设备振动偏离规定方向的数值;在移动或敲击数据采集模块时,振动传感器采集到振动位移或加速度值,在上位机界面波形显示窗口(如图9右)实时显示振动信号的幅值与时间的变化关系。

图9 机械振动模拟测试

3条曲线表示不同方向的振动数值。通过模拟实验可以验证,所开发的数据采集模块可以实现与上位机的数据通信,实时显示机械设备的振动信号特征,可以应用于机械设备振动测试过程,为开发LabVIEW上位机测试程序奠定软硬件基础。

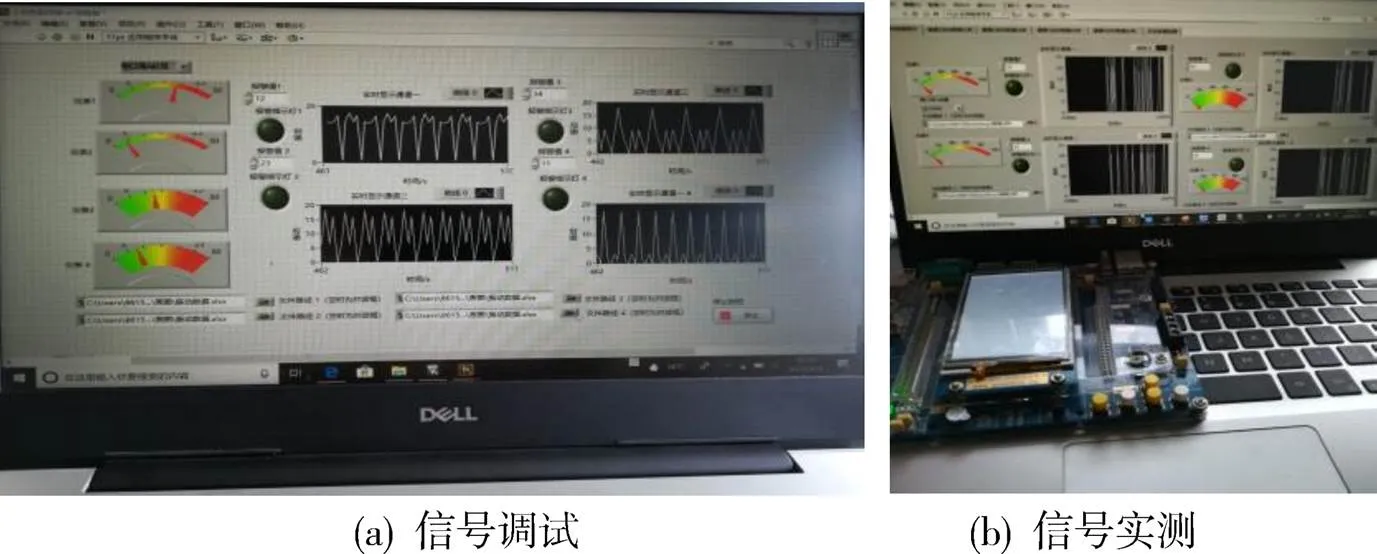

4.2 现场实验

在机电工程学院机电一体化综合实验室搭建现场振动测试平台,利用“大创”项目课题研究工作组开发的数据采集模块、上位机操作界面、振动源进行现场振动测试。将数据采集模块与LabVIEW上位机通过USB串口连接,连续施加外部振动源,振动传感器实时采集振动信号,通过A/D转换、滤波、信号放大等过程,在上位机界面4个通道同时采集振动信号,显示数据波形,以行列组合表格形式将数据存储到磁盘空间,4个仪表对应显示每个通道数据数值大小,切换界面上方的选项卡,可以实现历史数据回顾、每个通道数据幅值和相位的提取分析等功能。

机械振动测试实验结果如图10所示,图10(a)为信号调试过程,通过调节仪表和输入值,在4个通道生成基本波形;图10(b)为振动信号实测,每个通道实时显示振动波形。应用此套系统采集机械设备振动信号的实时性和准确性较高,通过与模拟实验对比分析,验证了所开发的振动测试系统可以用于机械设备全生命周期的状态监测和故障诊断过程。

图10 机械振动系统测试实验

5 结束语

虚拟仪器是机械振动测试的重要组成部分,在机械振动测试领域发挥重要作用。利用高性能振动传感器采集机械设备振动信号,利用虚拟仪器的核心软件——LabVIEW软件平台开发振动信号上位机程序,利用多通道的数据采集板卡开发与上位机和振动传感器的数据通信串口,形成了一套适合机床、齿轮箱等轴承运行状态监测与故障诊断的振动测试系统,通过虚拟实验和现场实验对比分析,验证了系统在机械设备振动测试中的可行性和实用性,为开发同类测试设备提供一定的理论支撑和技术参考。

[1] 张键. 机械故障诊断技术[M]. 北京:机械工业出版社,2018.

[2] 李思琦,蒋志坚. 基于LabVIEW的振动信号分析系统设计[J]. 北京建筑大学学报,2019, 35(03): 47-53.

[3] 张凯宇,范艾杰,蔡志明,等. 基于LabVIEW的3146A多功能测量系统开发[J]. 实验室研究与探索,2016, 35(1): 121-124.

[4] 杨建伟. 工程测试技术[M]. 北京:机械工业出版社,2016.

[5] 李梦梅,陈学振. 基于LabVIEW的主轴机械状态识别与故障诊断[J]. 制造技术与机床,2020(12): 32-36.

[6] 崔春. 基于LabVIEW的轴承和齿轮故障诊断系统设计[D]. 大庆:东北石油大学,2017.

[7] 叶鑫,江明,王林,等. 基于ZigBee和Labview的温室环境监测系统设计[J]. 齐齐哈尔大学学报(自然科学版),2020, 36(03): 23-27.

[8] 苏史博,毕果,彭云峰,等. 基于LabVIEW的超精密磨床嵌入式监控系统[J]. 航空制造技术,2020, 63(11): 88-93.

Design of mechanical vibration test system based on virtual instruments

XU Shao-hua1,ZHANG Hong-bin1*,WU Zhi-dong1,2,HE Xue-dong1,YAN Shao-kang1,LI Zhi-ping1

(1.School of Mechanical and Electrical Engineering, Qiqihar University, Heilongjiang Qiqihar 161006, China;2.Qiqihar City Kainong Technology Co., Ltd., Heilongjiang Qiqihar 161006, China)

As the core software of virtual instrument technology, LabVIEW is widely used in the field of measurement and control with its graphical programming interface and convenient development environment. To realize the condition monitoring and fault diagnosis of mechanical equipment, a mechanical vibration testing system is developed and researched through the process of virtual instrument technology analysis, system hardware and software design, and upper and lower computer interconnection, etc. Through system simulation experiment and field experiment comparison analysis, it is verified that the system has certain feasibility and applicability, and can provide certain technical support for the development of similar systems.

virtual instrument;LabVIEW;mechanical vibration;condition monitoring;fault diagnosis;test system

2021-11-04

黑龙江省省属本科高校基本科研业务费项目(135409605);黑龙江省高等教育教学改革研究项目(SJGY20190719);齐齐哈尔大学教育科学研究项目(GJZRZX202007,GJZRYB202006);2021年国家级(黑龙江省)大学生创新创业训练计划资助项目(202110232028,202110232072,202110232158,202110232233)

许绍华(2000-),男,山西洪洞人,本科,主要从事过程设备维护与管理研究,528960199@qq.com。

张宏斌(1986-),男,辽宁宽甸人,讲师,硕士,主要从事机电设备故障诊断研究,yqcz91@163.com。

TP274

A

1007-984X(2022)03-0016-05