高温高Cl-环境中含Ni、Cr耐蚀钢的腐蚀行为

杨建炜,蔡 宁,姜 杉,侯 强,曹建平,许斐范,刘立伟

(首钢集团有限公司技术研究院,北京 100043)

随着我国沿海城市建设和发展的需要以及南海战略地位的日益突出,南海高温、高湿、高Cl-沉积率的恶劣腐蚀环境对南海区域沿海城市建设用钢铁材料提出了更为严苛的要求[1-3]。传统的低合金耐蚀钢主要有美国Cor-Ten系列钢材[4-6],于1933年诞生于美国U.S.Steel公司,主要为Cu-Cr-P系及Cu-Cr-Ni-P系耐蚀钢,主要应用于田园和工业大气环境。然而,在高Cl-沉积率的沿海大气环境中,传统耐蚀钢远远不能满足耐蚀要求。在南海区域热带沿海大气环境中,如何提高材料的耐蚀性并降低其修缮维护成本等,是目前面临且必须解决的问题,而在此大气环境中耐蚀钢的相关研究则鲜见报道[3]。泰国是典型高温、高湿、高盐的热带海洋大气环境,且经常受到台风等自然灾害的侵袭,环境十分恶劣,故在此严酷环境中对钢铁材料的腐蚀进行研究[7]。

结合文献报道的各种合金元素的作用,设计并制备了以Ni为主以及Ni、Cr复合的两种耐蚀钢[8-13]。在热带海洋大气腐蚀环境(泰国是拉差市,距离海岸线2 000 m)中进行室外挂片试验,对比分析了普碳钢、Ni系钢、Ni-Cr复合钢的腐蚀性能,以期为热带海洋大气环境中耐蚀钢的开发提供参考依据。

1 试验

1.1 试样

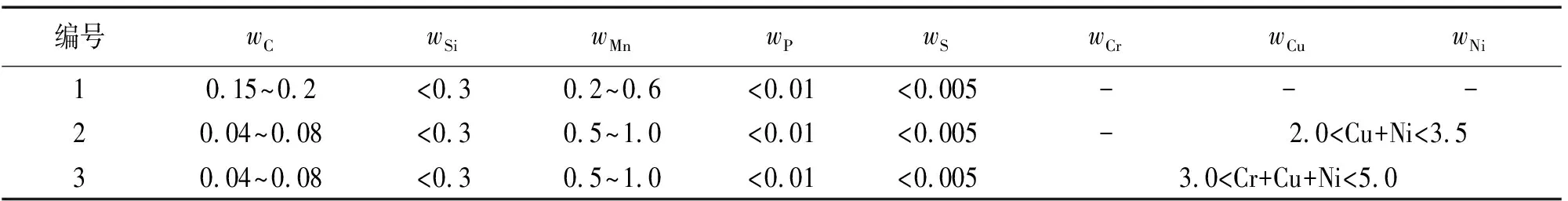

设计了三种化学成分的试验材料,如表1所示。试样采用50 kg真空炉冶炼,之后轧制成厚度为6 mm的板材。

1.2 试验方法

去除钢板表面氧化皮,将其加工成100 mm×50 mm×5 mm的钢片,抛光表面,然后清洗表面油污、烘干、称量后待用。挂片地点的环境参数如表2所示。挂片试验参考T/CSCP 0009-2017《金属材料大气环境曝露腐蚀试验》及GB/T 14165-2008《金属和合金 大气腐蚀试验现场试验的一般要求》,如图1所示,在泰国海洋大气环境中,试样用绝缘夹固定在大气暴晒架上,上表面朝南与水平方向成45°角放置,试验周期为0.5 a,通过失重法测试腐蚀速率。每种测试取三个平行试样。

表1 试样的化学成分Tab. 1 Sample chemical composition %

表2 泰国挂片地址的环境参数Tab. 2 Environmental parameters of Thailand experimental site

图1 室外暴晒试验实物图Fig. 1 Physical map of outdoor exposure test

试验结束后,用数码相机拍摄试样宏观形貌。用扫描电镜(SEM,日立H-3400N)及配套能谱仪(EDS)观察锈层形貌并分析其化学成分,用X射线衍射仪(XRD,德国布鲁克D8 advance)测试锈层成分、用电子探针(日本岛津,EPMA-1720)分析锈层截面的元素分布、用透射电镜(日本电子场发射透射,JEM-2100F)分析锈蚀产物的物相。

2 结果与讨论

2.1 宏观腐蚀形貌

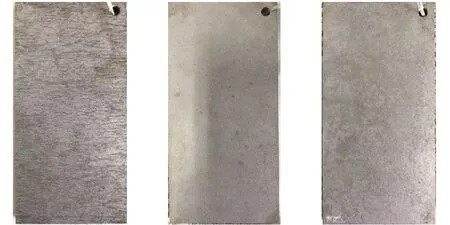

由图2可见:在热带海洋大气环境中暴晒0.5 a后,常规普通碳钢(1号试样)表面变成有黑白相间条纹的粗糙表面,含Ni钢(2号试样)及Ni-Cr复合钢(3号试样)的表面变成麻面灰色表面,且3号试样表面肉眼可见局部腐蚀斑。含Ni钢及Ni-Cr复合钢的腐蚀程度明显较碳钢轻。

(a) 1号试样 (b) 2号试样 (c) 3号试样图2 3种试样经过暴晒试验后的宏观形貌Fig. 2 Macromorphology of three samples after exposure test

2.2 腐蚀速率

通过腐蚀失重法计算得到几种试样的腐蚀速率,见表3。

由表3可见:3种试样的腐蚀速率相差明显,2号试样和3号试样的腐蚀速率均低于普通碳钢(1号试样),这表明加入合金元素Ni、Cr后,材料的耐蚀性能明显提高。

表3 试样经过暴晒试验后的腐蚀速率Tab. 3 Corrosion rates of samples after exposure test

2.3 锈层的物相成分

由图3可见:Fe的XRD谱峰非常明显,分别位于52.3 °、77 °、99.4 °;20 °~40 °范围的较弱峰均为锈层中的羟基氧化铁,分别对应α-FeOOH、γ-FeOOH。通过这两相最强峰的峰强计算各相的含量,如表4所示,2号、3号试样中的γ-FeOOH含量更高,而普通碳钢锈层中α-FeOOH含量更高。通常认为,高含α-FeOOH的锈层更致密、更稳定。

图3 几种试样经过暴晒试验后表面锈层的XRD图谱Fig. 3 XRD patterns of surface rust layers of several samples after exposure test

表4 锈层中各组分的含量(质量分数)Tab. 4 The content of each component in the rust layer (mass fraction) %

该结果说明2号和3号试样表面还没有生成稳定锈层,而普通碳钢试样表面锈层较厚且比2号和3号试样表面锈层更稳定。

2.4 锈层的微观形貌

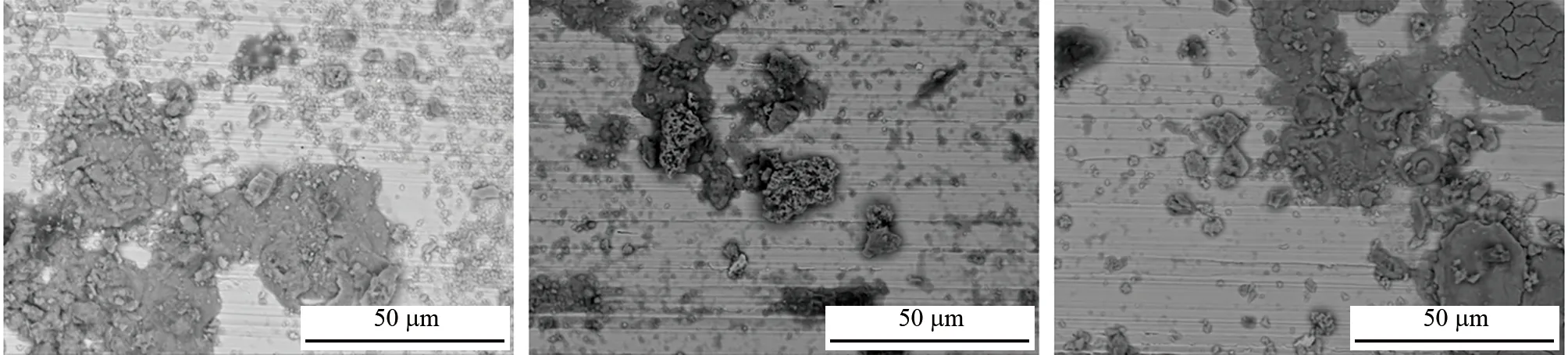

由图4和可见:经过0.5 a暴晒试验后,普通碳钢的锈层厚度为30~90 μm,蚀坑深度约为90 μm,均匀腐蚀锈层的厚度约为30 μm。加Ni试样(2号)的锈层厚度为8~30 μm,没有明显的腐蚀坑,但是锈层比较疏松,片状锈层的形貌比较明显,也与XRD图谱中γ-FeOOH含量较多相符。含Ni、Cr复合试样(3号)的腐蚀坑比2号试样深,且存在明显的点蚀坑,与图2的宏观形貌结果相对应,锈层厚度为12~38 μm。由图5可见:1号和3号试样表面有大片锈蚀,2号试样表面的锈点相对较小,且锈层的片状结构较明显。

(a) 1号试样 (b) 2号试样 (c) 3号试样图4 试样经过暴晒试验后的表面锈层截面SEM形貌Fig. 4 Cross SEM morphology rust layer of on the surface of samples after exposure test

2.5 锈层的成分分布

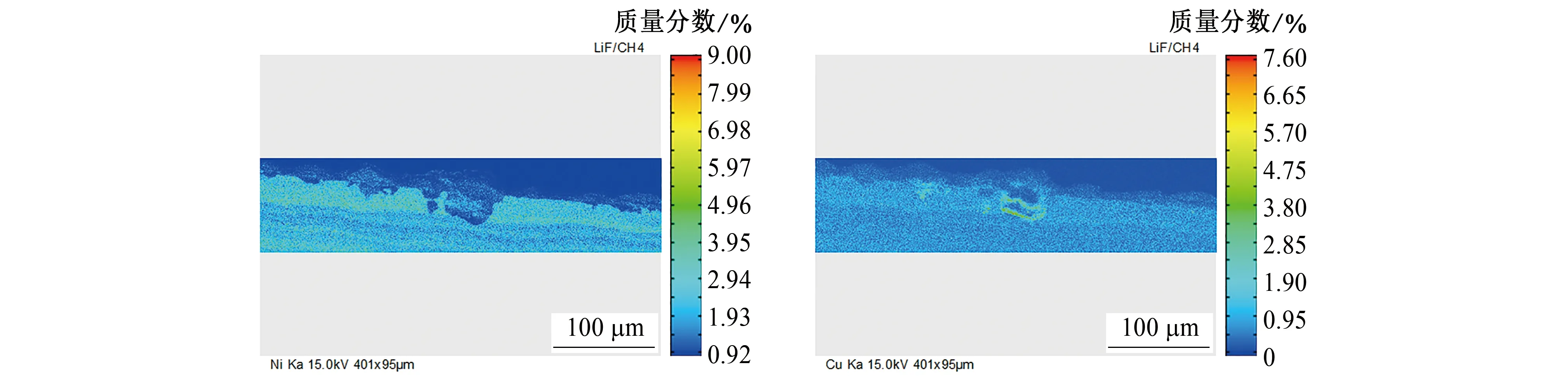

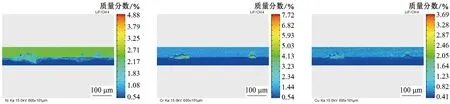

由图6可见:含Ni钢(2号试样)锈层中氧含量在蚀坑表面位置较高;且蚀坑中存在Cu、Si元素的少量聚集,Ni元素在锈层中没有明显聚集,但是在锈层下钢材表面有聚集。这说明在热带海洋大气环境中,腐蚀初期,Ni元素在锈层中含量较少,锈层中γ-FeOOH含量较高,锈层片层结构明显,锈层不稳定。但是,Ni元素在锈层下表面钢板内存在聚集,Ni含量的升高必然对腐蚀速率的进一步提高起到抑制作用。由图7可见:3号试样锈层中没有明显的元素富集现象,但是在蚀坑中Cr、Cu元素存在富集现象。

2.6 锈蚀产物的TEM结果

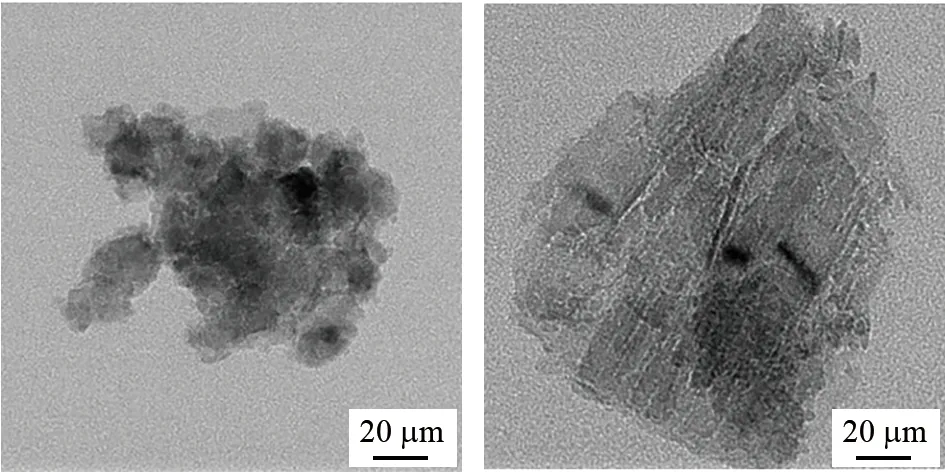

由图8可见:这些较小的腐蚀产物主要分两种,一种是由多个颗粒聚集在一起形成的颗粒团簇,另一种为片状结构。这四种腐蚀产物的电子衍射照片如图9所示,通过标定发现,颗粒状腐蚀产物主要是Fe3O4、片状腐蚀产物是FeO。

2.7 讨论

上述分析结果表明,普通碳钢中添加Ni可以显著改善其在含Cl-大气环境中的耐蚀性,而在含Ni钢的基础上继续添加Cr元素,对材料耐蚀性的改善并不显著。结合TEM分析结果可知,Cr在蚀坑内存在明显的富集现象,这表明局部腐蚀的出现与Cr在钢中的添加有关[14]。因为Cr元素在钢中易形成碳化物,所以容易富集于珠光体的片层中,进而造成珠光体周围的铁素体出现贫Cr现象,使钢中Cr元素的分布不均,最终造成局部腐蚀。DAZ等[15]的报道也显示,Cr的加入可能导致Cr富集区的酸化,加速钢的腐蚀,并形成大量的局部腐蚀区域,见式(1)。

(a) 1号试样 (b) 2号试样 (c) 3号试样图5 锈层表面的SEM形貌Fig. 5 SEM morphology of the rust on the steel surface

(a) 锈层形貌 (b) O元素分布 (c) Si元素分布

(d) Ni元素分布 (e) Cu元素分布图6 2号试样的锈层截面元素分布Fig. 6 Element distribution of the rust layer section of sample No. 2

(1)

因此,在海洋大气环境中,腐蚀初期Cr在含Ni钢中的添加对其耐蚀性提高并未起到明显的改善作用,相反还造成了局部点蚀。

根据XRD和SEM分析结果,含Ni钢和含Ni-Cr复合钢的腐蚀产物层形貌以及物相组成与普通碳钢的差异较小,三者的主要差异在于含Ni钢和Ni-Cr复合钢的腐蚀产物中存在Ni、Cr、Cu等元素的富集[16-17]。由TEM分析结果可知,腐蚀产物中还存在少量Fe3O4和FeO,推测这是由于Ni元素改善了腐蚀产物中Fe3O4和FeO的理化性质,使含Ni钢的耐蚀性得到显著的改善。

(a) 锈层形貌 (b) O元素分布 (c) Si元素分布

(d) Ni元素分布 (f) Cr元素分布 (f) Cu元素分布图7 3号试样的锈层截面元素分布Fig. 7 Element distribution of the rust layer section of sample No. 3

(a) 颗粒团簇 (b) 片状结构图8 2号试样的典型腐蚀产物TEM形貌Fig. 8 TEM morphology of typical corrosion products of sample No. 2

3 结论

(1) 三种材料在南海区域热带沿海大气环境中的腐蚀速率相差明显,腐蚀速率为66.84~38.29 μm/a,加入Ni的2号试样和加入Ni-Cr的3号试样的腐蚀速率均低于普通碳钢,分别仅为普通碳钢的62%和57%。合金元素Ni和Cr明显提高钢的耐蚀性。

(2) 在南海区域热带沿海大气环境中,2号试样表面锈层主要由γ-FeOOH、α-FeOOH组成,此外还包含较小的Fe3O4颗粒和FeO片层,Ni通过改善Fe3O4和FeO的性质提高钢的耐蚀性。Cr在钢中的添加并未明显改善钢的耐蚀性,且使钢出现了局部腐蚀。

图9 图8中各腐蚀产物对应的电子衍射照片Fig. 9 Electron diffraction patterns of corrosion products in Fig. 8