一款新型红枣自动分级机的设计及其应用优势

红枣含有多种营养成分,既可食用,又可入药,经济价值较高,红枣及其制品深受消费者的青睐。分级是红枣进入流通市场前首要的、关键的基础加工环节,其结果直接关系到后续的精深加工产品质量,并对红枣产业的经济效益影响较大。本文设计的红枣自动分级机构分为三个区域:进料区域、常规落料区和精细筛选区,可以实现红枣快速精准分级,实现精细筛选。

一、红枣分级的必要性

红枣有优劣之分,不同红枣的形状、大小和着色程度具有较大的差异性,部分红枣甚至有碰伤和病虫伤害等。不同的红枣采摘后混在一起既不便于贮藏和运输,也不便于以质定价。在市场经济高度发达的今天,异地销售、大宗农产品交易和农产品国际贸易均离不开标准化,对红枣的快速精准分级是实现商品标准化的第一步。

二、红枣分级的依据

红枣在分级的过程中实际依据的是红枣腰径方向的最大尺寸。红枣的简化模型如一个椭圆体,长径为红枣沿长轴方向的最大尺寸,腰径为红枣沿短轴方向的最大尺寸。沿短轴方向的相互垂直的两个尺寸,定义为腰径1和腰径2。调研结果表明,各种形态特征的红枣其腰径最小为l0毫米,最大为35毫米,红枣长径最小为15毫米,最大为50毫米(极少的超过50毫米)。

选取不同等级的红枣进行随机抽样测量,测量红枣腰径1与腰径2的平均值。考虑到红枣自身大小对其腰径尺寸的影响,依据红枣长径的大小将红枣分为3组,分别为15~25毫米、26~35毫米、36~45毫米。分析结果如图1所示。

图1 红枣腰径差分布

由3组腰径差值分布图可以看出,红枣的腰径截面的形状具有不规则性。长径在15~25毫米的红枣腰径平均差值基本在1.5~2毫米之间。长径在26~35毫米的红枣腰径平均差值基本在3~3.5毫米之间。长径在36~45毫米的红枣腰径平均差值基本在5~6毫米之间。

三、新型红枣分级机的结构组成

笔者设计了一款红枣自动分级机构,该机构分为三个区域:进料区域、常规落料区和精细筛选区。红枣通过这三个区域,实现快速精准分级,达到精细筛选。

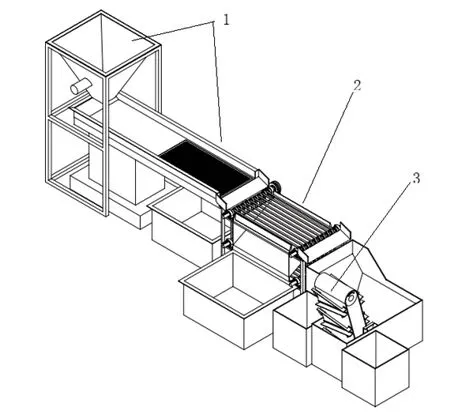

图2 红枣自动分级机构1-进料区域;2-常规落料区;3-精细筛选区

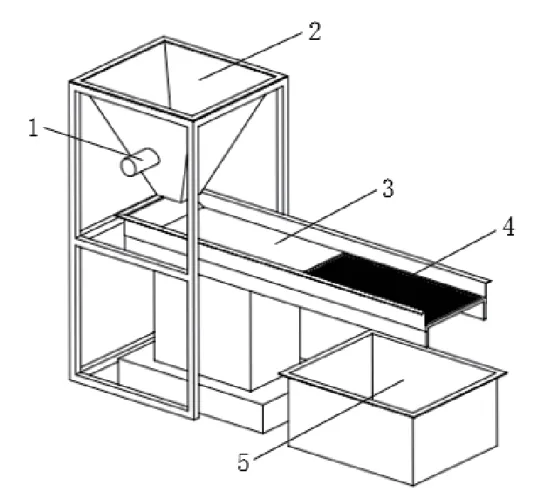

图3 进料区域结构图1-振动器;2-料斗;3-振动运输台;4-振动筛网;5-尘污箱

采摘的果实从料斗倒入,果实因自身重力作用在料斗处堆积,料斗处设计有振动器,避免物料卡阻,实现均匀进料,并且可以调整其振动频率进而控制进料速度。果实从料斗落入振动运输台,因振动运输台作用而充分平铺,避免果实堆叠,均匀送料。振动运输台后端设计有振动筛网。筛网用于筛选掉附着于果实上的杂质、尘污以及不用于后续筛选销售的小枣,使其落入下方尘污箱。进料区域的末端将得到用于后续筛选销售的“干净”果实。此区域,可将杂质筛掉并集中处理,以免影响后续的成品清洗和包装工序,也可以将进料后的大枣均匀平铺,提高后续筛选效率,缩小常规落料区的长度尺寸,进而降低成本。

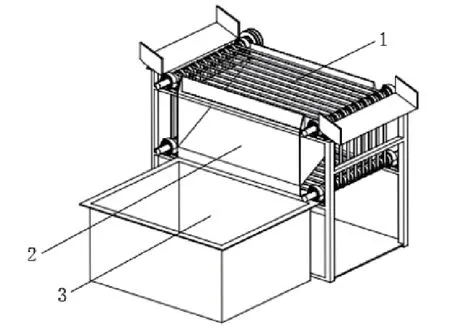

干净的红枣平铺在落料带上,落料带的间距依据红枣的腰径设置,可以落下 “小枣”。落料带靠电机驱动,运送物料的同时,使大量的“小枣”下落至成品筐1,实现“小枣”与“中、大枣”的分级筛选功能,“中、大枣”进入精细筛选区实现进一步的分选。

图4 常规落料区结构图1-落料带;2-导料板;3-成品筐1(小号枣)

图5 精细筛选区结构图1-“中枣”轨道;2-“大枣”轨道;3-挡板;4-地面料框;5-成品筐2(中枣);6-成品筐3(大枣)

进入精细筛选区的红枣都是高附加值的“中枣”和“大枣”,果实通过预设的轨道,落入地面料框,在精细筛选区实现中枣与大枣分级筛选功能。选料皮带设有倾斜角度,上面设置有“中枣”轨道和“大枣”轨道,如图6所示。两轨道相对于皮带平面也有一定的倾斜角度,皮带通过电机带动循环动作时,轨道犹如铲子,将汇聚于地面料框的果实铲起,随着高度增加,超过挡板后,果实通过设置的大小枣轨道,落入成品筐。根据轨道的角度设计,两种果实分别落入图示左右两个成品筐。

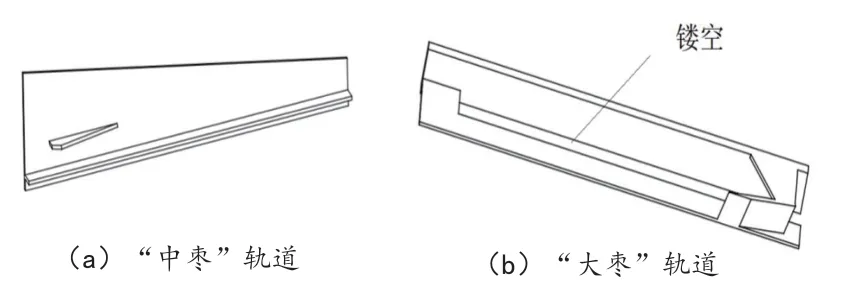

图6 精细筛选区轨道

“中枣”轨道,上部设计有一个带离去边的挡料板。尺寸大于挡料板和轨道间距的果实,会顺着离去边落下,重新落入地面料框。满足尺寸要求的“中枣”顺利通过轨道落入中枣成品筐3。

“大枣”轨道,上部设计有挡料板。将重叠的果实剔下。轨道上设计有落料条孔。小于落料条孔宽度的果实落回地面料框。满足尺寸的“大枣”顺利落入大枣成品筐2。实现“中枣”与“大枣”分级筛选功能。

四、新型红枣自动分级机的应用优势

1.进料斗设置有振动器,可均匀进料,并实现进料速度的控制。

2.振动筛网的设置,可使进料均匀平铺,提高后续筛选效率和准确率,可有效缩减后续筛选设备的长度。

3.杂质去除设置为后续的清洗包装工序节省时间、降低难度,实现杂质集中收集。

4.精细筛选区,采用从下往上的皮带传动,大大减少筛选设备的空间占用。

5.选料皮带上设置有带斜度的轨道,轨道上设置有挡板,挡板设计有导向。挡板可使符合尺寸要求的枣继续通过斜度轨道落料。挡板导向设计可使不符合尺寸要求的枣快速落入下面料框,再次进入选料循环。

6.此设备的筛选方案,可以用于其他类型产品的筛选。