基于有限体积法的FDM 3D打印阶梯轴的性能研究

1 引言

3D增材制造技术,是一种材料堆加的“自下而上”的制造方法,被誉为“第三次工业革命”的核心技术。从上世纪80年代出现的第一台3D打印原型设备,至今已发展了三十多年,经过技术的不断更迭,已出现了熔融沉积成形(Fused Deposition Modeling, FDM)、选择性激光烧结 (Selective Laser Sintering, SLS)、光固化立体成形 (Stereo Lithography Appearance, SLA)等多种制造技术和工艺。其中,熔融沉积成形(以下简称FDM)是日常中使用最广的一种,它具有价格便宜、工艺简单、容易维护和材料种类多等优点,常用的材料包括聚乳酸(PLA)、丙烯腈-丁二烯-苯乙烯塑料(ABS)和聚碳酸酯(PC)。桌面级FDM打印机的出现,将增材技术的普及提高了一个层次,使得3D打印的应用得到广泛的运用。国内外许多学者在提高 3D 打印成形件的力学性能方面相关学者们做了广泛的研究,包括填充率对样件强度影响,打印工艺的改变对支撑件和表面粗糙度影响,以及扫描路径的设计对不同样件的性能影响等。

首先,笔者认为日本的《金融商品交易法》中,将消费者分为专业投资家和普通消费者的做法是非常好的。针对两类群体,制度设置上有一些不同,比如普通消费者在进行金融衍生产品交易时,需要提交一定的文件,而专业投资家则不需要。这样子的划分一定程度上保护了消费者免受制度缺陷带来的风险,同时活跃了市场给大投资家更多的自由选择空间。

阶梯轴在机械结构中起着运动和传递动力的作用,一般采用钢材进行车、铣、磨等减材制造工艺,旋转中受到轴承非均匀分布力的作用,是非常重要的运动传递零件。本文将结合有限体积法分析FDM常用的三种材料,即利用Ansys Workbench软件分析FDM常用材料的应力应变,以及特定阶梯轴在轴承力作用下的性能研究。

2 分析内容与方法

2.1 材料参数设置

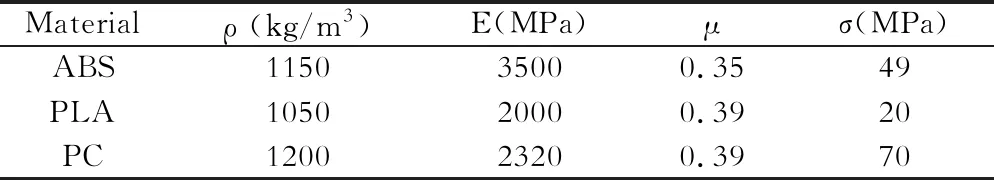

为了验证FDM材料在阶梯轴中受到轴承力的性能,本试验采用的材料主要包括ABS、PLA和PC。同时,为了模拟验证在机械件(本文特指使用的阶梯轴)的性能参数,运用Ansys软件分析应力应变曲线变化和静态受力状况,材料最主要的参数包括密度ρ、杨氏模量E、泊松比μ和屈服强度σ。因此,三种材料的参数如表1所示。

2.2 拉伸样件及阶梯轴的尺寸

(1)拉伸样件的尺寸

根据支承辊图样和使用记录,该支承辊硬化层厚度100mm,失效时表面已磨损掉约10mm。在剥落的辊体掉块上取样分析,取样位置如图3所示,在剥落块的方框线位置处取样,对支承辊表面剥落原因进行分析。

为了生成正确的答案(最基本的目标),自然问答模型需要从候选事实集合中选择一个最合适的事实。给定问题Q和主题实体e,首先从知识库中检索出候选集合Ce={(e,p,o)},(e,p,o)∈KB,并利用问句事实匹配模块选择最合适的事实定义基于神经网络模型的匹配函数fQ(s,p)(考虑到问题一般只包含主语和谓词的信息,因此在计算问题与事实匹配得分的时候不考虑宾语部分)计算问题Q和事实三元组(s,p,o)的匹配得分,最终的匹配三元组为

根据键合图建模的方法[5],将矿用电动轮自卸车变流系统统经过整流器输出的直流电压us当做键合图模型的输入常量势源,三阶的LC滤波器由三个电感及电阻与三个电容器并联组成,结合前面两章键合图建模的理论得到图3的键合图模型。

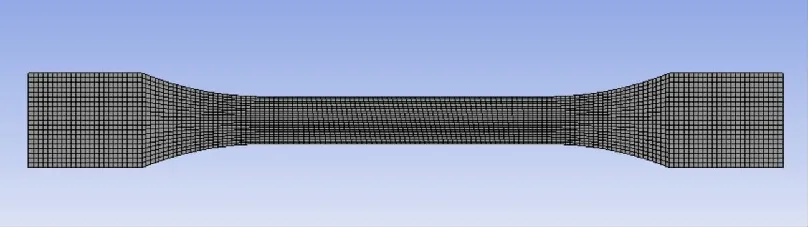

标准的拉伸实验能够确定材料的应力应变曲线,其实验样件是依据国家标准 GB/T 1040—2006《塑料拉伸性能的测定》确定。因此,本文为了运用Ansys Workbench分析出材料应力应变曲线,采用的试样形状及尺寸要求如图1所示。

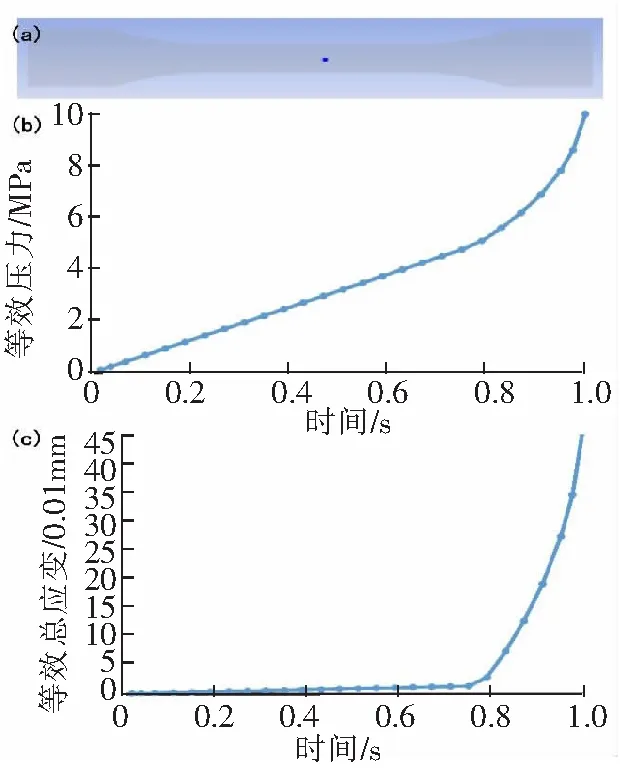

如图4所示,网格尺寸设置为0.001m,共计获得单元数12800,节点数为63329。设置载荷时,需要根据不同材料采用不同的拉力,因为拉力太小,材料达不到屈服,得到的塑性应变曲线都是0,即没有塑性变形,超过应力范围而导致计算报错。以ABS材料为例子,只有合适的载荷力才能得到节点Note 1(图5 (a))的等效应力(图5 (b))和等效总应变(图5 (c)),其中等效总应变等于等效塑性应变和等效弹性应变之和。图5(b)中可以发现ABS材料的等效应力曲线随着时间的增加而不断上升,在时间达到0.8s时,曲率开始发生了变化,此时开始接近屈服点,应力进一步增加时,开始出现塑性变形。这样的结果从图5(c)中也可以得到验证,在0.8s到约0.9s时,应变还是一个缓慢的变化过程;当超过0.9s后,应变曲线陡直上升,此时应力曲线也是随着力的加载不断增加。因此,将图5 (b)和图5 (c)的数据进行整理,将横坐标设置为应变,纵坐标设置为应力,就能得到图6中ABS材料的应力应变曲线。重复以上步骤和方法,更改材料的参数,就能得到三种材料与之对应的应力应变曲线图。

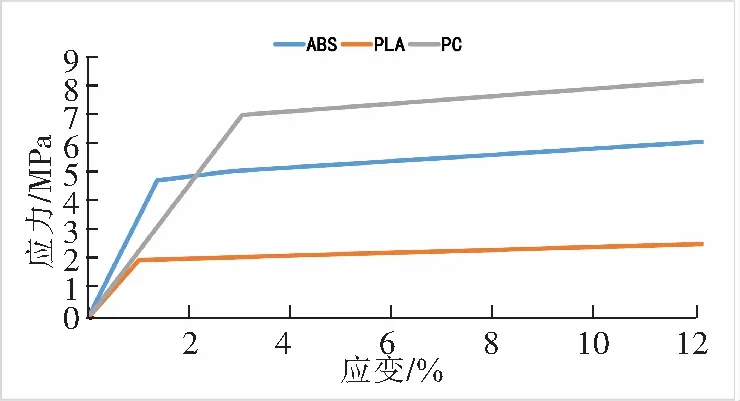

如图6所示,三种材料都出现了斜率变化的结果,在刚开始时只发生弹性变形,应变随着应力值增加而不断增加,当达到屈服点时,曲线效率变小,然后稳步上升。从模拟的结果可以发现ABS的屈服强度为5MPa,应变为1.6%;PLA的屈服强度为2MPa,应变为1.4%;PC的屈服强度为7MPa,应变为3.6%。从结果可以发现,PC的屈服强度和应变最大,这两个数值是PLA对应数值的近三倍。表面了PC材料的强度极限最大,而且大的应变就进一步表面了其具有较好的塑性变形。与之相反的PLA,数值都很小,这也解释了在FDM打印的制品中,使用PLA材料打印的零件最脆,最容易折断。如果要作为结构件,需要具备防撞防折弯的零件,则建议使用强度和塑性较好的PC材料。

2.3 有限体积法的设置过程

如图7所示,网格尺寸设置为0.001m,共计获得单元数9342,节点数为42724。设置载荷时,主要加载的力包括仅压缩支撑和轴承载荷。如图8(a)和(b)所示,当轴最外段a-a两端套上轴承,在此运用中仅作为两端的支撑,所以使用仅压缩支撑载荷。由于a-a端仅作为支撑,假设受到的合力N在轴的中心位置,此时轴就会发生一个弯曲变形,受到轴承两个支点的力F1和F2,根据支点力的分布位置,可以预知在支撑点位置会出现最大应力。中段b-b同样是套上轴承,但是为了在轴承外圈加上其他零件。当轴旋转时,b-b段的载荷分布是不均匀的,即受到轴承载荷作用。该载荷呈现的结果是中间的力最大,两端的力逐渐减少,具体分布如图8(c)所示。这是因为当轴和轴承连接时,就发生了轴和孔的接触,此时的接触载荷是绕着径向方向进行分布的,产生的径向力会呈现出正弦或者抛物线形式的分布。所以在具体模拟设置轴承载荷力时,要选中与轴承配合的所有面,然后施加与重力一致为垂直向下的力即可,本文采用的力为500N。

3 结果分析

3.1 应力应变分析

(2)阶梯轴的尺寸及轴承位置分布

阶梯轴的尺寸如图2所示,共有三段,总长度为90mm。根据需要,外侧a-a作为支撑,选用的轴承型号为GB/T276-1994-626,内径Ø6mm和宽度为6mm,外径Ø19mm。中段b-b套上轴承连接外部零件,作为承载部分,选用的轴承型号为GB/T276-1994-628,宽度为8mm,内径Ø8mm,外径Ø24mm。

3.2 阶梯轴的应力分析

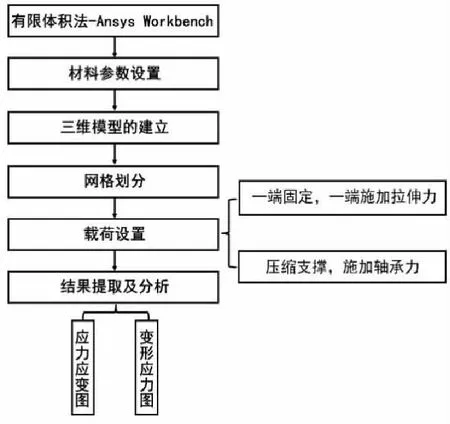

采用Ansys Workbench软件进行分析,其具体设置过程如图3所示。主要步骤为:首先,根据表1给出的材料参数进行设置,得到三种不同材料的值;其次,将SolidWorks和Ansys Workbench结合起来,利用SolidWorks对标准拉伸样件和阶梯轴进行三维建模,这样就能够有效克服Ansys Workbench建模能力不够的问题。建立完成的模型根据两个软件间的数据交互,导入到Ansys Workbench中;接着进行网格的划分,最常使用的网格包括四面体和六面体网格,前者对模型的适应性好、精度相对较差、计算时间较长;后者的六面体网格刚好相反,对模型的规则程度有一定要求,但是精度较高,计算时间较快。由于本次的模型是类长方体和圆柱的结构,比较规则,可利用网格划分中的区域分布和网格设置,尽可能形成规则的六面体网格。紧接着就是载荷的设置,对于拉伸样件,采用一端固定,一端施加反方向的拉伸力的方式;对于阶梯轴,则采用仅压缩支撑结合轴承力的方法。最后,分别获得合适应力应变图,总变形图和应力云图等。

经过网格划分和载荷设置,就能得到最终变形图和应力图,如图9所示。三种材料在受到500N轴承载荷力的作用下,其最大应力都分布在支撑端的位置,这与原先的分析是一致的,ABS、PLA和PC的最大应力分别为33.9MPa、21.7MPa、34.4MPa;依次得到的最大变形为0.27mm、0.32mm和0.19mm。从模拟结果,可以发现在相同轴承载荷力作用下,PLA的变形量最大,PC的变形量最小。

在完全利率市场化之后,相对于银行存款的优势会更小。在目前的利率管制制度下,资金的实际使用成本远高于银行存款利率,货币基金完全投资于协议存款就有很高的收益率,而不用像美国货币基金去承受债券市场的风险,因此货币基金的收益率会随着银行间的同业市场利率波动而波动。未来"宝宝类"产品收益可能还会下降,货币基金规模增长的速度可能放缓,有望更健康平稳发展。

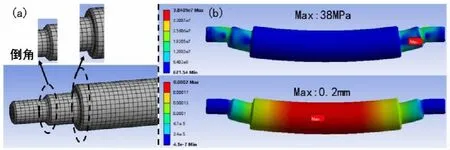

在使用有限体积法模拟计算应力时,常会出现几何不连续的现象,也就是出现“奇异点”而导致最大应力点的判断不准确。为了进一步消除影响,在原有轴的模型基础上,将阶梯处设置为圆角,从而避免由于绝对直角产生的奇异点误差,如图10(a)所示。采用相同的PC材料参数、网格设置和载荷设置进行分析,得到的结果基本一致。最大应力的位置仍然在支撑处为38MPa,最大变形为0.2mm,如图10(b)所示。结果表面这三者的应力应变的排序可靠,所以当在使用FDM制造结构件时,如果需要具有良好的抗拉强度和抗弯曲变形强度,可以使用PC材料。在某些运用场合,利用PC材料打印出的产品完全可作为最终零部件使用。

4 结论

(1)从模拟的应力应变曲线结果可以发现,对于FDM常用三种材料,其排序分别为PC>ABS>PLA,其中性能最好的PC,屈服强度和应变分别为7MPa和3.6%。

(2)作为运动和传递动力的阶梯轴,两端受到轴承的支撑力,以及受到非均匀分布的轴承力,其需要较好的抗变形和耐疲劳能力。通过模拟分析发现,在相同作用力的情况下,总变形由大到小分布为PLA>ABS>PC。在500N作用下,PLA变形达到0.32mm,变形量大,容易断裂。

(3)从应力应变曲线以及阶梯轴变形、应力图的分析中可以发现,以现有FDM技术使用的材料中,PC非常适合作为结构件,机械性能突出,强度高,变形小。

[1]梁顺可.基于ANSYS的阶梯轴应力集中研究[J].机械制造,2017,55(10):67-69.

[2]高士友,黎宇航,周野飞,陆鑫,董齐,王宾,赵静梅,肖雨晨.熔融沉积(FDM) 3D打印成形件的力学性能实验研究[J].塑性工程学报,2017,24(01):200-206.

[3]乔女.ABS塑料3D打印过程中热应力耦合场分析与优化[J].塑料,2017,46(05):18-22.

[4]王超,陈继飞,冯韬,陈文刚.3D打印技术发展及其耗材应用进展[J].中国铸造装备与技术,2021,56(06):38-44.

[5]沈钦龙,姜超,顿亚鹏,李国彬.22MnB5超高强钢光纤激光搭接接头组织及性能研究[J].热加工工艺,2018,47(15):56-61.

[6]乔长帅,王成,刘雄建,马升潘.牵引电机圆柱滚子轴承显式动力学仿真分析[J].电机技术,2021(06):15-18.

[7]王超,陈继飞,冯韬,陈文刚.3D打印技术发展及其耗材应用进展[J].中国铸造装备与技术,2021,56(06):38-44.