X5032主轴共振分析及立式铣削表面精度研究

0 引言

铣床是典型的非连续切削机床,铣床主轴直接承受间歇性的切削反力,切削反力激励下的共振是影响加工表面精度的重要因素,文献[1-2]分析了机床主轴在低速重载情况下的变形和应力,提出了减小机床加工误差的方法;文献[3]针对重载机械式主轴在实际工况约束下的自由振动,提取了主轴的前六阶模态频率并通过试验验证了仿真结果。文献[4]针对TTDNC车床提取了主轴的前四阶模态,获得了主轴优化设计参数;文献[5]对TX6916型镗铣床样机进行了动态性能分析并讨论了误差原因;文献[6]分析了微型数控车床主轴的动静态性能并以此提出了动静态特性优化方案;文献[7]对XK715进行了动静态特性提取了前八阶模态频率并以此提出了优化设计参数。

以上文献对静态特性的分析主要集中在主轴变形和应力分析,动态特性研究主要集中在转动主轴模态提取和主轴离心力所引起的强迫振动。而针对由切削本身引起的自激振动的研究并不深入。本文着重研究了非连续切削中切削反力激励下的主轴共振及对不同加工表面的影响。分析了激振源的成因及不同齿数铣刀铣削中激振源与主轴的共振。研究了在不同的刀具和主轴转速组合下主轴共振对各加工表面的影响。

1 模态分析的理论基础

作为系统辨别理论在工程振动领域中的具体应用,模态分析是研究结构动力特性的重要手段。模态分析主要应用于提取结构的固有频率和振型,从而确定设计机构或机器部件的振动特性。

2 X5032主轴的模态分析

2.1 X5032主轴组件模型的建立

X5032是带卸荷装置的二支撑主轴,推力支撑在前支撑内,后支撑是辅助支撑。前支撑的支撑件为D3182118双列向心短圆柱滚子轴承,载荷特性为径向载荷。后支撑的支撑件为一对E46117向心推力球轴承,载荷特性为径向、轴向联合载荷,成对使用的向心推力轴承约束主轴轴向移动。因结构关系,前后支撑距离较小。主电机传来的运动由齿轮依次经过套筒、键带动主轴转动。主动齿轮传来的径向力由与从动齿轮刚性连接的套筒卸荷,套筒由一对向心球轴承支撑在箱体上,使齿轮传动中的径向压力直接施加到主轴箱体上,主轴在工作过程中仅传递扭矩,不承受径向压力。这样就降低了主轴弯曲变形,使主轴组件工作性能得到提高。

本项目对卡钻问题主要采取了钢丝绳套取的方法。即先探明钻头位置,用钢丝绳套将其套牢,利用冲击钻机滑轮组或油压千斤拔拉出钻头。对卡钻无法取出且已伸入基岩不影响防渗效果的,不予采取后期措施。卡钻未伸入基岩时,对其受影响的部位采取帷幕灌浆等方法处理。

2.2 X5032主轴的简化和网格划分

铣削加工是典型的非连续切削。主轴在正常切削中,刀刃每切削一次工件表面就会受到一次切削反力作用,从而引起主轴系统的振动,影响铣削表面质量。X5032立式铣床转速30~1500r/min,公比

=1.26,各级转速分别为:30,37.5,47.5,60,75,95,118,150,190,236,300,375,475,600,750,950,1180,1500。主轴前端通过莫氏锥夹持立铣刀,典型立铣刀铣刀的齿数常为4齿,6齿和8齿。设铣削中使用的铣刀齿数为

,铣床主轴转速为

,主轴固有频率为

,则由切削反力产生的外部振源频率为:

×

。按照共振条件,

×

=

,主轴与切削反力发生共振时的转速为:

=

×60

。

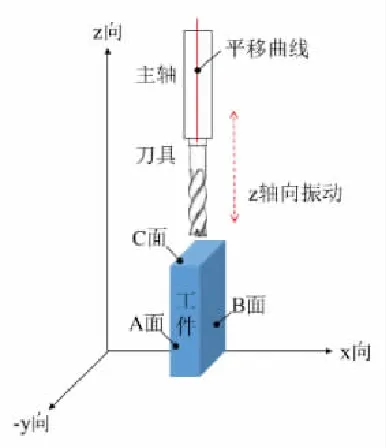

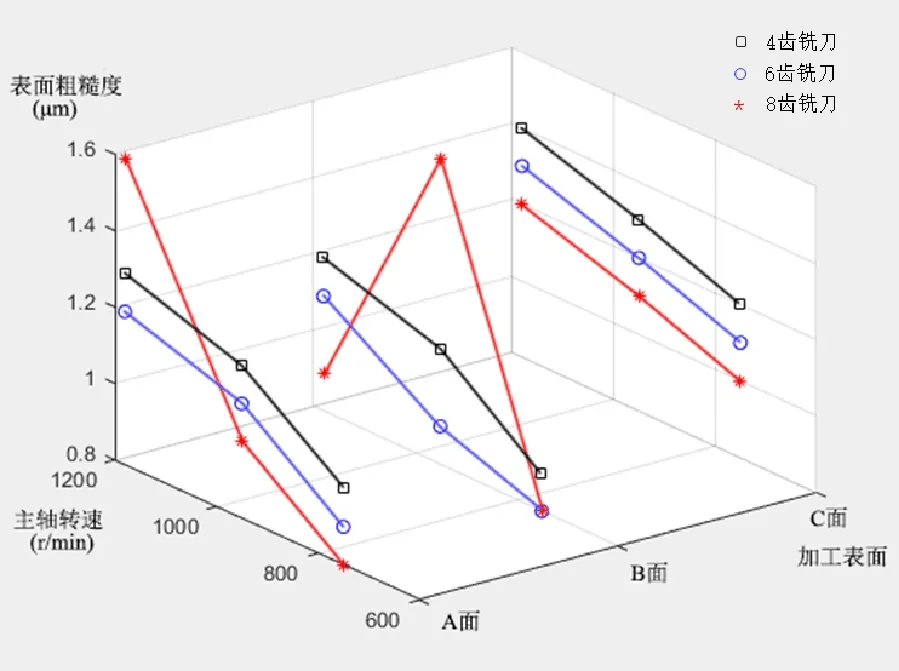

本文在理论分析的基础上,依据影响表面粗糙度的因素(铣刀齿数、主轴转速和工件被加工表面)对分析结果进行研究,在X5032加工样件过程中,分别选择不同刀具、不同主轴转速对样件的各个表面进行铣削加工如图6所示。

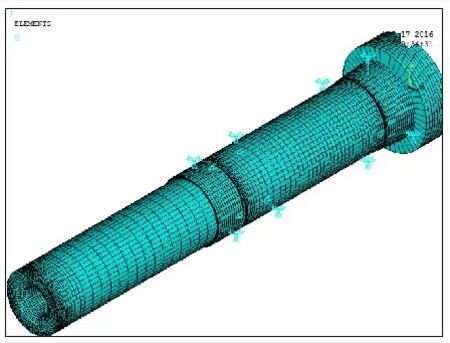

2.3 X5032主轴约束的添加

由于轴承组件转动中的跳动,轴上所有与轴承配合段的约束皆以两对正交的定刚度弹簧模拟。分析主轴在弹簧约束下的模态:将支撑件简化为弹性支承,接触线与主轴轴线的交点处为支点位置;忽略轴承转动摩擦阻力,因此支撑件只具备径向刚度;每个轴承在圆周方向等效分布4个弹簧。依据《专用机床设计手册》计算得到:前支撑的轴承刚度为9.82×10

N/m,后支撑的轴承刚度为1.08×10

N/m。成功地进行模态分析的基本问题是确定约束条件。根据主轴组件的分析得到,主轴受到2个轴承的约束,前支撑处的双列向心圆柱滚子轴承承受径向载荷;后支撑处的向心推力球轴承承受径向和轴向联合载荷,约束主轴轴向移动。故前支撑处轴承外圈的4个节点全约束,作为弹簧固定端;轴承内圈的4个节点不约束,以提供径向支撑,作为弹簧游动端。在后支撑处对轴承外圈的4个节点全约束,内圈的4个节点约束其轴向自由度,约束添加在轴承中点处,最大程度地模拟原结构的实际情况,约束添加如图3所示。

本组27例患者中男性4例(14.81%)、女性23例(85.19%);年龄13~66岁,平均30岁,中位年龄32岁;肿瘤位于胰头12例(44.44%),胰颈3例(11.11%),胰体7例(25.93%),胰尾5例(18.52%);最长径15~197 mm,平均59 mm,中位长径44 mm;所有肿瘤标本经组织病理学检查均确诊为SPT(图1),肿瘤组织Ki67指数均<5%。

2.4 X5032主轴的固有频率和振型分析

在主轴组件安装后,铣床在高速运转中由于主轴系统的回转中心与主轴系统质心不重合,因此会产生周期性的惯性力,从而引起主轴系统的振动,影响铣床加工质量。这种周期性的惯性力的频率取决于主轴转速,铣床主轴的转速范围是:30~1500 r/min,对应惯性力的频率应为:0.5~25Hz,而主轴的一阶模态频率高达126.36Hz,因此在整个转速域内不会因为惯性力产生主轴系统的共振。

当铣床夹持8齿铣刀(精加工)时,主轴的一阶振动转速为947.7r/min,接近转速950r/min,主轴振动方向沿着X轴做周期性摇摆振动,所以在此转速下加工工件时应避免加工B面(即工件垂直于X轴的表面);主轴的二阶振动转速为1181.55r/min,接近转速1180/min,主轴振动方向沿着Y轴做周期性摇摆振动,故所在此转速下加工工件时应避免加工A面(即工件垂直于Y轴的表面);主轴的三阶振动转速为3310.8r/min,三阶振动转速远远高于主轴的最高转速1500r/min,故加工零件时不会发生共振。

3 X5032主轴的共振特性对铣削精度的影响

在机械加工过程中,机床主轴组件的振动是影响表面质量的重要因素,同时也影响着刀具甚至机床的使用寿命。从激振源分析,主轴的振动主要有两种:一是由外界力引起的强迫振动,二是由切削导致的自激振动。外部振源来源于主轴组件的惯性力,而主轴组件的惯性力是由主轴的偏心造成的;切削本身引起的自激振动来源于加工过程中工件对刀齿的切削反力。

3.1 周期性的惯性力作用下的共振分析

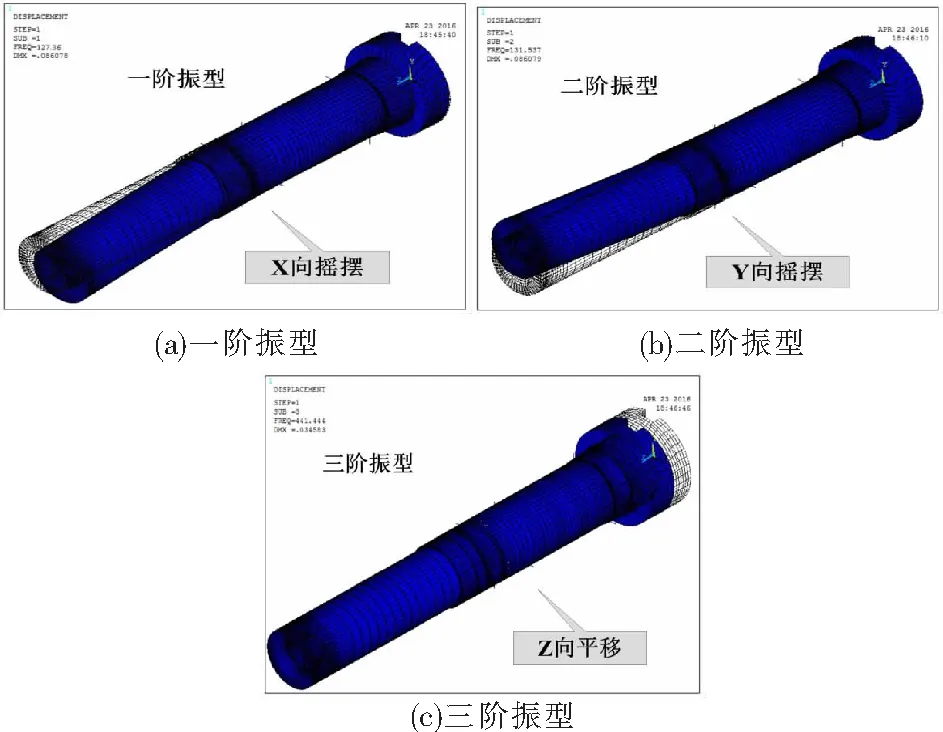

在建立理论模型的基础上进行模态分析,提取分析与载荷频率接近的前三阶振型。提取得到的前三阶振型分别如图4(a),(b),(c)所示:

3.2 装夹刀具后切削反力作用下的共振分析

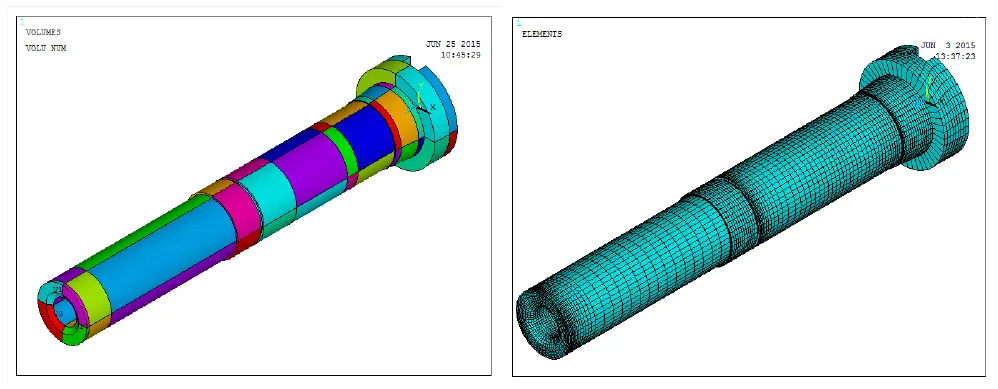

根据轴外部及内部几何特征,依据有限元分析中的网格划分原则,将实体上对振型分析影响不大的几何特征进行了简化,减少单元划分中单元的个数,减少运算量,提高分析的效率。但主轴锥度面上涉及弹簧单元的变形问题,对主轴锥度面和内孔未进行简化。十三段简化模型如图1所示。X5032主轴模型主要为变截面中空回转体结构,本文使用六面体单元对十三段轴进行分段扫略划分;单元类型选择solid185;密度为7800 kg/m

,弹性模量为2×10

Pa,泊松比为0.28,网格划分后的模型如图2所示,共产生9036个单元,40342个节点,单元划分合理。

当铣床夹持6齿铣刀时,主轴的一阶振动转速为1263.6r/min,主轴的二阶振动转速为1575.4r/min,前两阶共振转速远离X5032机床各阶转速,主轴的三阶共振转速为4414.4r/min,远高于其实际最高转速1500r/min,故加工零件时不会因为主轴的振动而对工件表面的加工精度产生影响。

一是对假物现场的勘验。假货、假币、假发票等假物现场,包括假物的加工现场、假物的仓储现场和假物的交易现场等。这些现场必然遗留有大量的与假物犯罪有关的物证书证。这些物证书证是认定涉案物品的种类、数量、制假过程、售假网络、用假范围、涉案物品与嫌疑人关系等的重要证据,需要通过认真仔细的实地勘验才能尽可能地全面获取。对此类案件的现场勘验也可以使侦查人员通过一个犯罪现场(如仓储现场)发现其他现场(如制假现场)。通过勘验假物现场,侦查人员还可以更加清晰地认识制假犯罪的全过程,进而切断此类犯罪原材料的供应链,摸清假物的集散网络和制假售假用假人员关系网,对进一步扩线侦查和防范该类犯罪都有积极的意义。

当铣床夹持4齿铣刀时,由于X5032主轴前三阶振动的转速都远高于主轴的最高转速1500r/min,故加工零件时,工件表面的加工精度不会因主轴的振动而受到影响。

图4依次分别为主轴一阶、二阶、三阶振型截图,每阶振动都有其固有频率和振动形态,可以得到:铣床主轴的一阶模态的固有频率为127.36HZ,振型为平面内沿X向摇摆;铣床主轴的二阶模态的固有频率为157.54HZ,振型为平面内沿Y向摇摆;铣床主轴的三阶模态的固有频率为441.44HZ,振型是沿Z轴的刚体平移。

3.3 共振对铣削精度影响的实验研究

例二:王润华教授还有不少论文是采用平行研究的方法来考证中西文学关系的。所谓平行研究,“普遍是研究不同国家的毫无关连的作家与作品之风格,结构,情调,主题思想,艺术表现手法之相似点。”[5]57如《圆规和水井》一文,乍看起来,让人匪夷所思,但读完全文之后,你定会为王润华教授高妙的联想所折服。在文中,他是这样点题的:

移动教学媒体的选择应尽可能地方便学习者,这主要取决于教学媒体的控制特征。首先,要考虑教学媒体的操作方便与否,即教学媒体需要何种环境、需要何种保障、需要何种特殊操作技能等。其次,要考虑教学媒体的时间控制特性,即时教学媒体还是永久教学媒体。当然,我们在教学设计时,也应充分考虑如何方便学习者,使他们的学习效果达到最优化。

4 结论

1)通过对铣床X5032的主轴进行模态分析,得到了铣床主轴的一阶模态的固有频率为126.36Hz,振型为xz平面内沿X向摇摆;铣床主轴的二阶模态的固有频率为157.54Hz,振型为yz平面内沿Y向摇摆;铣床主轴的三阶模态的固有频率为441.44Hz,振型是沿Z轴的刚体平移。

2)周期性惯性力引起的主轴相对振动对铣削精度无影响;而在铣削加工时由切削反力引起的主轴低阶共振对铣削精度有影响,当夹持4齿铣刀时,可避免产生共振。在夹持6齿铣刀时,避免了共振发生。在夹持8齿铣刀时,为避免一阶共振应避免主轴转速在950r/min附近时加工垂直于X轴的面;为避免二阶共振,应避免主轴转速在1180r/min附近时垂直于Y轴的面。

3)主轴组件的改进措施:主轴在切削加工过程中由于一、二阶共振会产生摆振,因此在主轴安装过程中应对主轴组件进行适当预紧,提高主轴组件的刚度,改善摆振对铣床加工精度的影响。

4)文中由切削反力引起的主轴共振对加工精度影响的研究方法可为其它类型高速切削机床的主轴系统的振动特性分析提供参考。

[1]千学明,林晓萍.CA6140机床主轴有限元分析[J].组合机床与自动化加工技术,2006(5):25-27.

[2]刘驰.XK713数控铣床关键部件的静动态特性分析[D].长沙:湖南大学, 2008.

[3]蔡力钢,马仕明,赵永胜, 等.多约束状态下重载机械式主轴有限元建模及模态分析[J].机械工程学报,2012(3):165-173.

[4]唐宗军,印楠.基于ANSYS的数控车床主轴模态分析[J].机械制造与自动化,2011(3):113-114.

[5]吕建法,闫兵,李柏林, 等.TX6916镗铣床主轴模态分析及其动态性能试验[J].机械设计,2010(5):45-49.

[6]谭峰,殷国富,方辉, 等.基于ANSYS Workbench的微型数控车床主轴动静态性能分析[J].组合机床与自动化加工技术,2015(4):29-32.

[7]王新喜.XK715型立式数控铣床主轴动静态特性分析及优化[D].柳州:广西科技大学,2013.