某专用铁路沉陷区路基整治技术研究

高 艳

(中铁工程设计咨询集团有限公司济南设计院,山东 济南 250022)

矿区铁路是煤矿企业地面运输的大动脉,多为企业自营铁路,矿区铁路一般建设较早,后续煤炭工作面开采不可避免的会影响矿区铁路。煤层开采过程中,地面不断的沉陷,受其影响铁路需要不断的抬道来维护线路,保障运营安全。有的工作面开采引起地面沉陷多达几米,从而使得线路维护需要大量的路基填料,而矿区有着丰富的煤矸石资源,目前许多单位对煤矸石在铁路路基中的应用有一定的实践经验与理论分析[1-4],煤矸石帮宽路基既节省投资,又解决了煤矸石的处置难题[5]。本文以矿区专用铁路沉陷区预治理为例,介绍抬道、采用煤矸石帮宽路基的技术,为类似工程提供参考。

1 工程概况

本文以兖州煤业股份有限公司鲍店煤矿某工作面为例,介绍沉陷区铁路预治理技术。该工作面位于矿区专用铁路正下方,该工作面开采后地面将逐步下沉,在沿铁路方向上沉陷呈盆形发展,工作面处地面下沉最大达7.2 m,离工作面越远地面下沉越小,在铁路方向上地面沉陷长度1.315 km,本文针对上述1.315 km的铁路线路进行预治理技术介绍与研究。

根据沉陷预测,该铁路段地面从开始沉陷到沉陷趋于稳定,预计10个月。地面沉陷过程时间长,下沉量不均匀,铁路路基抬高帮宽不能采用传统的中断行车,拆除线路这种“大揭盖”的形式抬高帮宽路基。在不中断行车的条件下,线路沉降治理采用逐步抬道分层填筑路基形式,其施工顺序:道床补砟→既有路基边坡挖台阶→采用煤矸石帮宽既有路基至设计宽度→人工抬道→采用煤矸石帮填老路基以上部分路基。本次沉陷区线路预治理维持既有平面、纵断面标准不变。

2 轨道设计

本次预治理轨道标准维持既有,主要标准:既有铁路钢轨采用50 kg/m-25 m标准轨。一般地段采用YⅡ型混凝土枕(2.5 m),1 600根/km。路基地段采用双层碎石道床,面砟厚度为20 cm,底砟厚度为15 cm。道床顶面宽度3.1 m,道床边坡1∶1.75。曲线段按规定设超高及加宽。

受到煤层开采后地面沉降的影响,铁路线路将随着地表的不断下沉而多次抬道帮宽路基。该铁路为企业自营,起落道采用人工方式,为减少抬道过程的工作量,在抬道前将混凝土枕换为木枕,地面沉陷稳定后,再换回混凝土枕,恢复既有轨道标准。地面沉降速率不均匀,为了避免频繁的扰动道床,确定一次抬道量为8 cm。

工作面开采期间,需对铁路轨面和路基标高实时监测,影响范围内线路沉降值超过8 cm,影响线路运营安全的情况下,采用道砟抬道,单次抬道高度不超过8 cm。

3 路基帮宽设计

3.1 路基填料

煤矸石是一种在成煤过程中与煤伴生的炭量较低、比煤坚硬的黑灰色岩石,是我国排放量最大的工业废渣之一。

煤矸石具有一定的强度,但其级配不良,透水性差,颗粒较松散,黏聚力低,易风化,遇水后强度降低。煤矸石作为填料时,控制好级配,采取加宽路基、设置盲沟等措施,路基流塌、边坡失稳等风险均可以降到低度风险。

3.2 路基帮宽设计原则

受到煤层开采后地面沉降的影响,铁路线路将随着地表的不断下沉而多次抬道帮宽路基。为了避免频繁的扰动道床,确定一次抬道量为8 cm。根据道床厚度0.35 m以及煤矸石填料的相关施工规范要求,确定路基一次抬高厚度为35 cm。

3.3 路基面形式、宽度

路基面形状设计为三角形路拱,由路基中心线向两侧设4%的人字排水坡。

考虑到不中断运营抬道,路基帮宽、线路抬道均需要有施工通道,一般路肩宽度0.6 m已经不能满足施工要求,因此需要加宽路基,在路基面设置施工便道,施工便道宽7.0 m,满足车辆双向通行条件。 路基帮宽标准横断面如图1所示。

根据TB—2016铁路路基设计规范3.2.4条规定,计算设置有施工便道的路基面宽度B。

B=A+2x+2c

(1)

(2)

其中,A为单线地段道床顶面宽度,m,取3.1 m;m为道床边坡坡率,取1∶1.75;h为钢轨中心的轨枕底以下的道床厚度,m,取0.35 m;e为轨枕埋入道砟的深度,m,本文为YⅡ型混凝土枕,取0.165 m;g为轨头宽度,m,本文为50 kg/m轨,取0.07 m;c为路肩宽带,m,取0.6 m;x为砟肩至砟脚的水平距离,m。

根据上述公式,计算出路基面宽度为6.4 m。道砟砟脚之间水平宽度5.2 m。施工车辆不能过轨通行,因此在路基两侧各设置7 m宽施工便道,路基面宽度19.2 m。

3.4 路基帮宽方式

根据预计沉降量计算出路基坡脚帮宽的宽度,既有路基面以下的路基加宽一次加宽完成,后续的路基帮宽在上一次加宽的基础上逐次加高。

3.5 碎石盲沟

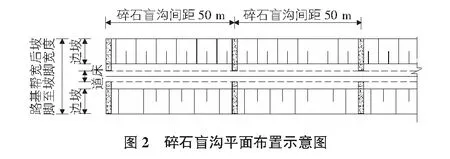

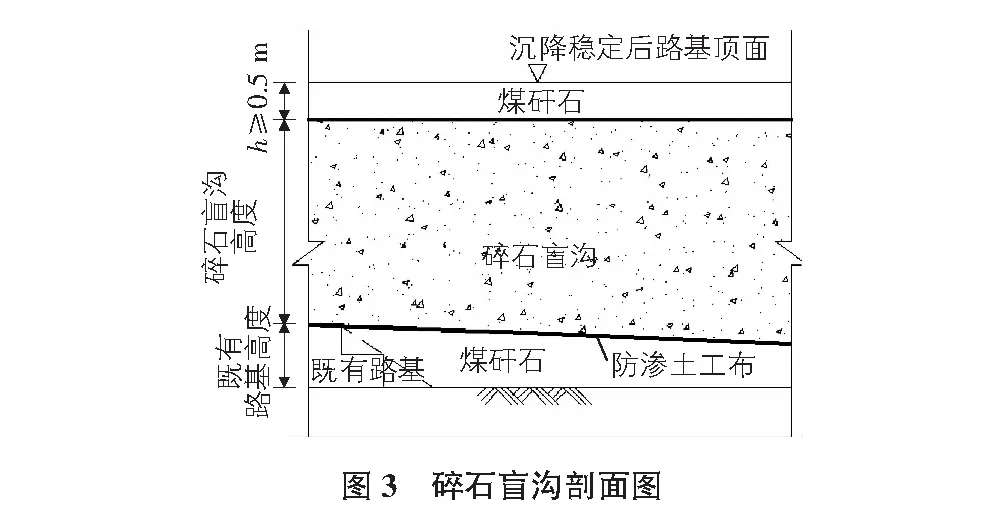

由于抬道,轨枕以下材料全部为碎石,为防止形成碴囊,煤矸石帮宽段每隔50 m路基两侧对称设置一处宽2 m的碎石盲沟,最底层碎石盲沟需在既有路基面上铺设防渗土工布。为养护维修方便,在帮宽完成的碎石盲沟处,路基面以下0.5 m范围内铺设煤矸石。碎石盲沟的设置如图2所示,盲沟剖面图如图3所示。

3.6 煤矸石填料及压实标准

路基填料应具有良好的强度及稳定性,红色煤矸石具有较高的强度及稳定性,因红色煤矸石是自燃过的,故其路用性能较稳定。路基帮宽填料采用的煤矸石,应优先选用红色煤矸石作路基材料,其次是灰褐色煤矸石。基床表层0.5 m范围内,应采用烧失量低于8%且粒径在100 mm以下的红色煤矸石填筑,其压实标系数不小于0.96。基床底层及路基基床以下部位填料采用烧失量低于15%,颗粒粒径不得大于150 mm的煤矸石填筑,其压实标系数不小于0.93。

3.7 路基边坡形式及坡率

矿区开采煤层后,会在地面形成大面积的塌陷区,部分塌陷区由于地下水位较高而常年积水,在地面下沉稳定后,部分路基会常年浸泡在水中,根据煤矸石路基边坡稳定的相关文献的结论[6-8],当坡度为1∶1.5时,路基的填筑高度可以达到1.25 m~15 m。本文路基基底情况良好,路基最大抬高量为7.2 m,对应路基高度7.8 m,路基边坡采用直线型,边坡坡率采用1∶1.5。

3.8 路基坡面防护

路基抬高后,边坡高度在0.8 m~7.8 m之间,结合本项目路基填料、气候特点、边沉降边帮宽抬高的特点以及类似项目的经验等因素,本工程不做坡面防护。

3.9 地表处理

本工程路基基地无特殊岩土,路基基底进行平整场地,清除地表草皮。

4 施工便道

地面不断的沉陷,路基抬道帮宽频繁,需要有多台车辆来保障施工,沉陷区地面道路已不能使用,路基面成为车辆通行的必选方案,通过加宽路基面设置施工便道是节省投资,简单快捷的方式。地面施工便道6 m即可保障车辆双向通行,本工程施工便道设置在路基面上,最大填高7.8 m,填筑高度较大,煤矸石较松散、易风化,且施工周期长达10个月,因此外侧设置1 m宽安全距离,施工便道宽度7 m。

地面沉陷稳定后,作为施工便道的此部分路基成为保证路基边坡稳定的有利加固措施,尤其在浸水路基部分,加宽的路基,是保证边坡稳定及提高路基抗冲刷性的最有效的措施。同时加宽的路基便于养护维修作业。

5 煤矸石技术指标设计

5.1 填料要求

煤矸石路基填筑应选用自然级配较好的煤矸石;自然级配差,大颗粒所占比例较大的煤矸石不宜直接作为路基填料,需经过破碎处理后使用。

煤矸石遇水后强度降低,应按规范严格控制煤矸石的吸水率。吸水率大的煤矸石不作为路基填料。

煤矸石易风化,风化后容易导致路基边坡溜塌,路基沉降等路基病害,应优先选用未风化和微风化的煤矸石作为路基填料。

5.2 力学指标要求

煤矸石路基填筑时必须具有良好的承载力及较高的稳定性,应使用硬质煤矸石。

煤矸石填料的粒径应满足规范要求,最大粒径不宜超过150 mm,最大粒径不得大于层厚的2/3。

为保证路基填料的稳定性,煤矸石矿物中的氧化物总含量、烧失量应满足规范要求,并且不能含有有害物质。

6 环境保护与水土保持措施

随着煤层的开采,地表不断下沉,因此路基帮宽也要多次加高帮宽,直至地表沉降稳定。自地表开始沉降至沉降稳定时间约为10个月,在沉降过程中路基需要不断的加高帮宽,施工工期长,现场物料堆积时间长,对环境、人民生产有一定影响,为降低施工对环境及人民生产的影响,采取施工围挡、防尘网、洒水等措施。

6.1 施工围挡

为隔离施工场地,减少施工给村民的生产生活带来的影响,在路基帮宽的坡脚外设置施工围挡,围挡设置范围为从地面开始帮宽的路基帮宽地段。

施工围挡高度2.5 m,采用钢管支架,彩钢板结构。围挡的技术要求如下:

1)围挡材料。采用高度为2.5 m的彩钢板,板厚度0.8 mm;立柱采用φ48 mm钢管。彩钢板与钢管通过16号铁丝绑扎牢固,立柱与立柱之间设置两道横梁,横梁采用φ48 mm钢管,横梁与立柱之间采用钢管扣件连接。

2)设置位置。立柱横向间距2 m/根,彩钢板安装在立柱的施工侧。

3)下部基础。立柱钢管全长为2.9 m,埋深0.4 m,外露2.5 m。基础尺寸0.3 m(长)× 0.3 m(宽)× 0.4 m(高),基础上部0.25 m范围内采用C20混凝土浇筑加固。立柱基础采用人工开挖,施工前先经由设备管理单位现场说明有无电缆后,再进行施工围挡的施工。

6.2 防尘网

对路基帮宽过程中暂不施工的路基裸土、现场堆积的物料采用防尘网覆盖,防尘网标准要求如下:材质为耐老化的聚乙烯(HPPE),网目数不低于2 000目/100 cm2,密目网针数为六针,颜色为绿色。

1)覆盖标准。对路基裸土、散状物料进行覆盖时,防尘网必须拼接严密、覆盖完整,采用搭接方式,长边搭接不少于50 cm,短边搭接不少于10 cm,采用可靠固定方式进行固定,压实压牢,能够在一定时间段内起到良好的防风防尘效果;防尘网管理要明确专人负责,废弃、破损的防尘网要及时回收入库,严禁现场填埋、现场焚烧和随意丢弃,避免造成二次污染。

2)覆盖要求。施工现场临时堆放的砂石、煤矸石等建筑材料采用扬尘防治网进行覆盖。路基帮宽作业时,要尽可能减少土石方裸露面积和时间。

3)洒水降尘。为防止扬尘,采取人工洒水降尘的办法减小施工作业面的扬尘,洒水作业频次根据季节、天气、施工等情况进行调整。洒水车洒水作业中应保证安全第一,洒水速度不大于5 km/h。本工程在施工现场配备2台洒水车进行洒水降尘,洒水司机应听从现场负责人指挥。

7 施工注意事项

7.1 煤矸石路基施工

1)施工主要流程。平整场地→煤矸石装运、网格布料→剔除杂物和超粒径材料→压路机初压→平地机整平→压路机辗压→检查验收。

2)施工前准备。煤矸石路基施工前应进行控制测量、导线与水准点复测、中线与路基放样等,每项测量必须满足规范要求,并进行复核,原始记录应存档。

3)路基施工前,应按照规定对基底土进行相关试验。

4)对用地范围内原有构造物和路基基底范围内的表层腐殖土、树根、草皮等进行清理,并按设计要求整平压实。

7.2 材料选择

填筑路基的煤矸石不得含有树根、生活与建筑垃圾等其他杂质,且应符合技术要求。当煤矸石的含水量(质量分数)高于最佳含水量(质量分数)2%以上时应晾晒,低于最佳含水量2%以下时应洒水焖料,将含水量控制在最佳含水量(质量分数)±2%以内。应优先选用红色煤矸石作路基材料,其次是灰褐色煤矸石;黑色煤矸石含炭量高,烧失量偏大,使用前应严格进行性能检测试验,符合技术要求方可使用。

7.3 储运

路基填料应选用堆放时间较长,强风化且大块不宜过多的煤矸石;若大块太多,需进行破碎。含水量调节宜在堆料场中进行,减少现场洒水。当气温较高时,应对煤矸石洒水冷却后再进行装运。煤矸石运输宜采用机械装车,大吨位自卸汽车拉运,为防止运输途中扬尘污染。

7.4 拌和、摊铺

煤矸石路基填筑应采用水平分层填筑法。辗压前应将粒径大于15 cm的煤矸石捡出或人工破碎,确保辗压质量;大颗粒煤矸石集中的地方,应用细粒料填充处理,以确保压实密实。

7.5 辗压

煤矸石路基压实的原则是:“先静后动,先轻后重,先慢后快,先边后中”。辗压顺序应遵循先低后高的原则,直线地段由边坡向路基中心辗压,曲线段由曲线内侧向外侧碟压。稳压时辗压轮迹横向应相互搭接,纵向后轮必须超过相邻段的接缝。

8 结语

本文以煤矿区专用铁路地面沉陷预处理为例,简述抬道、煤矸石帮宽抬高路基、碎石盲沟、施工便道、煤矸石技术要求、环境保护与水土保持措施、施工注意事项等技术概况,为类似工程提供参考。