筒仓滑模施工支撑钢管回收工艺及成本分析

周 杨,许 丹

(1.中国电建集团重庆工程有限公司,重庆 400060; 2.昭信教育研究院,重庆 401147)

1 概述

目前各种工业项目中均大大小小存在各种各样的筒仓结构,其中以新型干法水泥厂中的筒仓结构为例进行分析介绍。新型干法水泥厂的筒仓结构主要包含生料均化库、熟料储存库、熟料散装库、水泥储存库、水泥配料站的熟料库、原料调配站的石灰石库等圆形筒仓结构,圆形筒仓结构的施工内容在新型干法水泥厂施工中占据很大施工份额。圆形筒仓结构在库壁截面尺寸变化和框架连接处较少、施工高度较高(一般为18 m以上)的情况下综合安全、质量、工期、成本等因素后,基本会选择技术先进、工艺成熟、质量整体性好的滑模施工工艺进行施工,从而滑模施工工艺在水泥厂建设过程中得到了广泛的应用。

水泥厂筒仓结构施工时,在库壁采取滑模施工工艺中,95%以上采用滑模平台支撑钢管设置在库壁结构体内埋入不回收的方式。采用这种方式的优势在于避免了支撑钢管外增设套管工序和在滑动模板施工过程中不必考虑套管形成的孔洞是否已达到强度要求,减少相应的施工工序以及增加库壁质量的可控性。但缺点也是显而易见的,支撑钢管无法回收造成材料成本较大的浪费。特别在高耸、直径大、带顶梁滑模提升的圆形筒仓结构库壁施工过程中需要布置更多的支撑钢管以支顶滑模架进行滑行施工,从而导致大量支撑钢管无法回收造成巨大的材料浪费。

2 筒仓滑模施工支撑杆回收工艺介绍

2.1 筒仓滑模工艺原理

筒仓滑模工艺原理:筒仓滑模施工由滑动模板系统、操作平台系统、库壁收面平台、安全防护系统、液压系统、提升装置、照明系统、喷淋养护系统等子系统组成的一个集成度很高的滑模平台体系。滑模平台体系在地面组装完成后,滑模平台将采用以液压千斤顶为动力,以埋设在库壁的支撑钢管作为支撑循环顶升直至滑模完成。由于滑模施工为连续循环顶升施工工艺,它与常规的搭设脚手架和支设模板的翻模施工方法相比,具有施工速度快、施工质量优、机械化程度高、占用场地少、库壁整体性好等特点[1]。

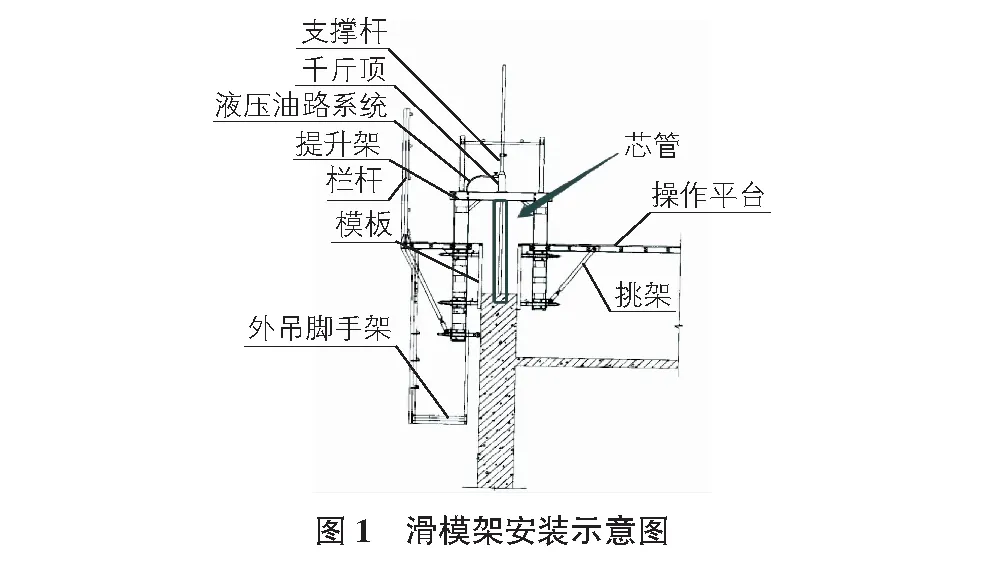

抽孔芯管施工细部工艺原理:滑模平台系统组装过程中,在提升架的横梁下或提升架之间的连系梁下增设抽孔芯管,抽孔芯管上端与梁的连接构造可采用刚性连接也可做成能使抽孔芯管转动的结构装置,安装抽孔芯管后,其下端应与模板下口平齐。滑模装置在提升过程中将带动抽孔芯管一同提升,滑模开始后在抽孔芯管下端以下的库壁内将形成一个圆形孔洞,圆形孔洞与支撑钢管之间存在无黏结的空隙,为后期回收支撑钢管提供必要的条件。支撑钢管连接后的长度需要从筒仓基础顶部开始直至筒仓库壁顶部,支撑钢管的连接可采用焊接或螺纹连接方式。当采用筒仓滑模施工支撑杆回收工艺技术时,为确保筒仓库壁施工完成后抽取支撑钢管便利,宜采用螺纹连接便于后期拆解连接的支撑钢管。

2.2 适用范围

该工法适用于各类圆形结构壁板厚度不宜小于250 mm的筒仓混凝土工程,也适合于烟囱、水塔等其他大型类似项目的参考作业指导。具体适用要求如下:

1)平面面积较小而高度较高的结构物,竖向结构形式变异性较小的结构物最为适用,如筒仓、烟囱、水塔等。

2)筒仓结构的配筋宜采用热轧带肋钢筋,主筋尺寸不应小于18 mm,其余钢筋不得小于10 mm。两层钢筋网片之间应配置拉结钢筋,拉结筋的间距与形状应作设计规定。

3)采用滑模施工的结构,其混凝土强度等级不应低于C20。

4)受力钢筋的混凝土保护层厚度(从主筋到外缘算起)连续变截面筒壁不应小于30 mm。

5)采用滑模施工工艺时,筒仓库壁截面尺寸变化应较小。当壁厚需要改变时,宜在筒壁内侧采取阶梯式变化或变坡方式处理。

2.3 工艺特点

筒仓结构在考虑安全、质量、工期、成本、环保、用地等情况下确定采用滑模施工工艺为最优施工方法时,施工技术准备阶段可考虑选用支撑钢管回收技术,支撑钢管回收技术将钢管由一次性摊销成本变为多次摊销,最终达到支撑钢管重复利用、成本大幅度减少的目的。筒仓滑模施工及筒仓滑模施工支撑杆回收工艺优点如下:

1)筒仓滑模构造体系包括滑动模板系统、操作平台系统、库壁收面平台、安全防护系统、液压系统、提升装置、照明系统、喷淋养护系统,工具装置所使用的材料较翻模施工大幅减少,结构受力合理,调节可靠,施工精度高[2-3]。

2)筒仓滑模施工在施工阶段可保持连续作业、持续施工,滑模施工与翻模施工(翻模施工工艺:钢筋制作与安装→预埋件制作与安装→模板安装→模板加固→混凝土浇筑→模板拆除)相比简化了施工工序,不用每节安拆模板,较大的提高施工速度。

3)采用筒仓滑模施工技术后混凝土系连续浇筑,可减少施工缝,保证建筑物的整体性。

4)滑模操作平台及悬吊收面平台周围均设有围护栏杆、踢脚板、保护安全网;上、下滑模平台应采用带围护装置的回笼梯,滑模施工操作安全。

5)滑模操作平台可根据库壁尺寸的大小在滑模平台四周靠近库壁的位置设置4个或8个测量控制点,采用全站仪全程控制筒体的垂直度、偏差值,做到“定点测量,全程跟踪检查”的施工方法提高滑模筒体施工质量。

6)筒体滑模施工工艺中增加支撑钢管回收技术,将避免支撑钢管留置于筒仓库壁中,后期滑模施工完成后采取相应的技术措施将支撑钢管从成型的孔洞内拔出回收,以达到节约成本效果。

7)筒仓滑模施工工序程序化、图表化、操作规范化,施工质量全过程采取PDCA戴明环体系动态管理。混凝土施工质量将大大提升,施工全过程的质量得到控制,最终保证了筒仓结构的施工质量。

2.4 施工工艺流程及控制要点

2.4.1 筒仓施工流程

滑模设备的安装、拆除步骤:施工准备(技术准备、工具及设备准备)→第一节模板内钢筋绑扎及预埋件安装→滑模装置的组装→操作平台系统安装→液压提升装置安装→滑模施工→滑模支撑杆抽取回收→滑模装置拆除。

抽孔芯管的安装:滑模装置的组装过程中,当支撑钢管规格采用φ48×3.5 mm无缝钢管时,在支撑钢管外套用与滑模模板底口等高的φ54×3.0 mm抽孔芯管,支撑钢管在抽孔芯管中左右侧均有3 mm左右的间距。抽孔芯管上端固定在滑模架上随着滑模架的提升一同提升,当库壁混凝土凝固后,抽孔芯管下端以下将形成一个圆形的孔洞,支撑钢管在孔洞中无黏结作用,为滑模施工完成后抽取支撑钢管提供条件。

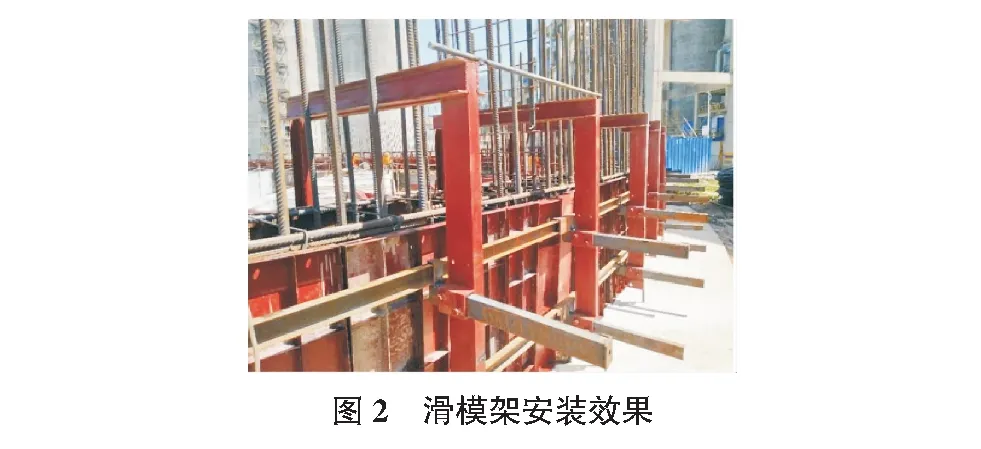

滑模架的安装见图1,图2。

滑模施工作业流程:筒仓滑模在滑动模板内钢筋绑扎和预埋件安装完成以及滑模设备安装和调试完成后,施工时将采取循环施工作业方法,其施工步骤如下:滑动模板内混凝土浇筑至模板顶(约1 200 mm)→滑动模板上钢筋绑扎及预埋件安装一个行程(300 mm)→混凝土终凝后,滑模平台通过液压千斤顶顶升一个行程(300 mm)→滑动模板下漏出的一个行程的库壁混凝土面采用人工收面→滑动模板上钢筋绑扎及预埋件安装两个行程(300 mm)→第一个行程内混凝土浇筑→混凝土终凝后,滑模平台通过液压千斤顶顶升两个行程(300 mm)→滑模平台滑升一定高度后安装收面吊篮→转入正常循环滑升阶段→滑动模板顶与库壁顶平齐后,进入空滑阶段,直至滑动模板底部完全脱离库壁混凝土面[4-5]。

2.4.2 施工工艺控制要点

1)建立全面的质量监控体系,及时处理发现的质量问题。筒仓滑模施工开始后,采取三班倒连续24 h施工制度,每班设置质量监控人员1名,监督筒仓库壁上钢筋、预埋件及混凝土的施工质量,实行旁站监督管理及施工记录。每滑升一个行程由专业测量人员对库壁垂直度、扭转情况及圆度进行测量并如实记录,质量管理人员对测量过程及结果进行监督管理。

2)建立以生产经理为首的筒仓滑升总调度制度和技术负责人为首的值班巡回检查制度,及时处理滑模施工中存在的协调及技术问题。总调度协调钢筋、预埋件、混凝土、临时用水和临时用电等物资资源以及各个工种协作配合;值班巡回检查施工中的重难点以及存在的各种技术问题。

3)施工管理人员应根据筒仓滑模施工进度情况及时向监理单位报验钢筋和预埋件隐蔽工程验收、混凝土工程验收等过程验收工作。

4)钢筋、预埋件及混凝土原材料的品种、规格、质量指标及采购批次和批量应严格控制,确保施工所使用的原材料质量合格和相应资料手续完备。

5)抽孔芯管的直径不应大于结构短边尺寸的1/2,且孔壁距离结构外边缘不得小于100 mm,相邻两孔孔边的距离应不小于孔的直径,且不得小于100 mm。抽孔芯管必须埋设筒仓库壁主筋内部。

6)抽孔芯管上端与梁的连接构造宜做成能使芯管360°转动,并能有50 mm以上的上下活动量,以便滑模平台在提升过程中出现抽孔芯管与混凝土有黏结现象时,及时将抽孔芯管进行上下活动和旋转避免与混凝土黏结牢固无法提升或提升后破坏筒仓库壁结构体。

7)抽孔芯管安装后,其芯管下口应与模板下口平齐。

8)抽孔芯管滑模装置宜设计成模板与芯管能分开的提升机构,也可同时提升作业装置。滑模施工过程中方便控制抽孔芯管下端孔洞的形成。

9)抽孔芯管表面应涂刷混凝土隔离剂。芯管在脱出混凝土后做空滑处理时,应随时清理黏结在上面的砂浆;重新施工时,应再次涂刷混凝土隔离剂。

10)承担配合比设计和试配的试验室应具有相应资质。用于筒仓滑模的混凝土,应进行单独试配以适应滑模施工使用,并做好施工现场条件下的配合比调整。

11)滑升过程中,应检查和记录标高、结构垂直度、扭转及结构截面尺寸,每提升一个形成(300 mm)应检查记录一次[6]。

3 筒仓滑模施工支撑钢管回收成本分析

下面以越南成胜6000TPD熟料水泥生产线工程的水泥储存库(主要技术参数:库体直径18 m、高度50 m和库壁厚度为350 mm)为例进行研究,当采用埋入筒仓库壁不回收支撑钢管的滑模方式和采取回收支撑钢管的抽孔芯管滑模方式时,两种滑模方式分析情况如下:1)埋入筒仓库壁不回收支撑钢管的方式:水泥厂筒仓滑模施工中较多地采用此方法进行施工,此方法比抽孔芯管滑模方法减少增加支撑钢管套管和支撑钢管回收的两个施工工序。支撑钢管(钢管规格:φ48×3.5 mm的无缝钢管)的连接方式一般采用上端平头,下端倒角45°进行围焊后再将钢管焊点部位采用角磨机打磨平整。施工完成后支撑钢管完全埋设于筒仓库壁中作为结构体一部分无法进行回收再利用。2)回收支撑钢管的抽孔芯管滑模方式:滑模施工平台组装的时候仅需在每个支撑钢管外增设从提升架的横梁下端至滑动模板的下缘直径为φ54×3.0 mm的钢管作抽孔芯管(也可称套管)。为确保支撑钢管在滑模完成后可分段取出回收,宜采用单根长度为3 m、规格为φ48×3.5 mm钢管分别在上下两端单独加工成外螺纹和内螺纹,外螺纹和内螺纹必须能够匹配连接。筒仓库壁施工完成后,仅需将支撑钢管按照安装顺序逆向拆除回收即可,避免采用焊接连接后期进行切割的问题。

根据《越南成胜6000TPD熟料水泥生产线工程水泥储存库滑模专项施工方案》沿库壁圆弧方向间隔1.2 m布置一根支撑钢管,那么采取埋入式不回收支撑钢管的方式进行施工需要埋入库壁的支撑钢管(规格为φ48×3.5 mm)为2×3.14×9÷1.2×50=2 355 m,规格为φ48×3.5 mm的钢管理论重量为3.84 kg/m,按照市场价5 500元/t 计算需要埋入库壁的钢管费用为2 355×3.84÷1 000×5 500=49 737元。而采取回收支撑钢管的抽孔芯管滑模方式进行施工完成后可将支撑钢管抽出全部回收再利用,便能节省此部分钢管材料费用,整个水泥厂施工中有大大小小筒仓共计约9个,那么选用回收支撑钢管的抽孔芯管滑模方式在一个完整的水泥厂施工中可以节省出一笔比较可观的费用。

以上仅以越南成胜6000TPD熟料水泥生产线工程的水泥储存库为例进行分析,其余工程均可按照此方法进行分析可节约的支撑钢管费用。

4 结语

筒仓滑模采用抽孔芯管滑模施工工艺进行支撑钢管回收技术,能够满足技术先进、成本节约的目的。本文仅以筒仓滑模施工为例作简单介绍,但本工法技术在其他高大的滑模施工中进行简单修改便能很好地适应其他滑模工程。