永磁搅拌对AlSi9MgMn合金组织和性能的影响

秦 克,乔晓阳,张海涛,邹 晶,可泽超,尹 纲,郭凯敏

(东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳 110004)

铝硅合金具有优异的铸造、机械和加工性能,在航空航天、汽车和机械制造等领域有着广泛的应用。细化晶粒和变质共晶硅是改善亚共晶铝硅合金性能的常用方法。前者在工业应用中的实现主要依靠添加晶粒细化剂或是施加机械扰动。近几十年来,超声处理、电磁脉冲和电磁搅拌等处理工艺对金属凝固组织的影响已经在国内外得到了广泛的研究和讨论[1-8]。然而,国内对于永磁搅拌方法的研究却少之又少。相较于电磁搅拌,永磁搅拌拥有诸多优势:能耗低、结构简单、磁场稳定且无趋肤效应等。1992年,Vives开发了一种永磁搅拌装置,可以用于细化Al-4Cu和Al-7Si合金晶粒组织,提高铸坯质量,优化合金性能[9-10]。此外,经研究发现,低过热度条件下的单向连续搅拌在细化晶粒组织的同时也会增加合金铸锭中产生气孔缺陷的可能[11]。Minagawa A等人对间歇式永磁搅拌进行了研究,发现间歇式的搅拌方法可以在不形成中心涡流的情况下得到理想的细化效果,获得细小的等轴晶组织[12-13]。现有研究表明,凝固期间施加的非定向旋转磁场在消除气孔和偏析等缺陷方面发挥了良好的作用[14-15]。本实验以AlSi9MgMn合金为研究对象,分析了不同转速、不同搅拌方式的永磁搅拌与变质剂、细化剂(单独作用或联合作用)对合金凝固组织及力学性能的影响。

1 实验材料与方法

以工业纯铝(纯度大于99.0%)、Al-20Si中间合金、Al-10Mn中间合金、纯镁(纯度大于99.8%)、纯铜(纯度大于99.9%)、Al-12Ca中间合金和AlTi5B1晶粒细化剂为原料进行试样制备。制备工艺如图1a所示:将原料在中频炉中熔化,经熔体处理后浇入钢制模具中,通过PLC控制装置启动伺服电机,使永磁感应器以不同搅拌速度ω、旋转时间tI和潜伏时间tD进行旋转,让金属熔体在静磁场或旋转磁场的条件下凝固,同时用温度记录仪记录凝固冷却曲线。永磁感应器结构如图1b所示。永磁搅拌工艺分为连续式搅拌(PMS)和间歇式搅拌(Ⅰ-PMS)两部分,其中,Ⅰ-PMS的磁场旋转方式分为恒定方向旋转磁场(RMF-PSCD:the rotating magnetic field which is stirred in the pulse sequence of constant direction)和周期反转旋转磁场(RMF-PSAD: the rotating magnetic field which is stirred in the pulse sequence of alternating direction)两种,其工艺参数如表1所示。后文未注明工艺参数时各种搅拌方式的默认参数:RMR,ω=300 r/min;RMF-PSCD,ω=300 r/min,tI=1.2 s,tD=1.0 s;RMF-PSAD,ω=300 r/min,tI=1.2 s,tD=1.0 s。

铸锭为直径75 mm、高150 mm的圆柱。组织观察以及性能检测的试样取自据铸锭底部30 mm处,金相试样在经硫磷酸(38 mL的95%H2SO4+43 mL的85%H3PO4+19 mL的H2O)覆膜后在偏振光显微镜下观察,以评估永磁搅拌对合金组织晶粒尺寸的影响。取样位置及试样尺寸如图2所示。

图2 取样位置及尺寸Fig.2 Sampling position and sizes of tensile and DSC samples

2 结果与分析

2.1 永磁搅拌对α-Al相的影响

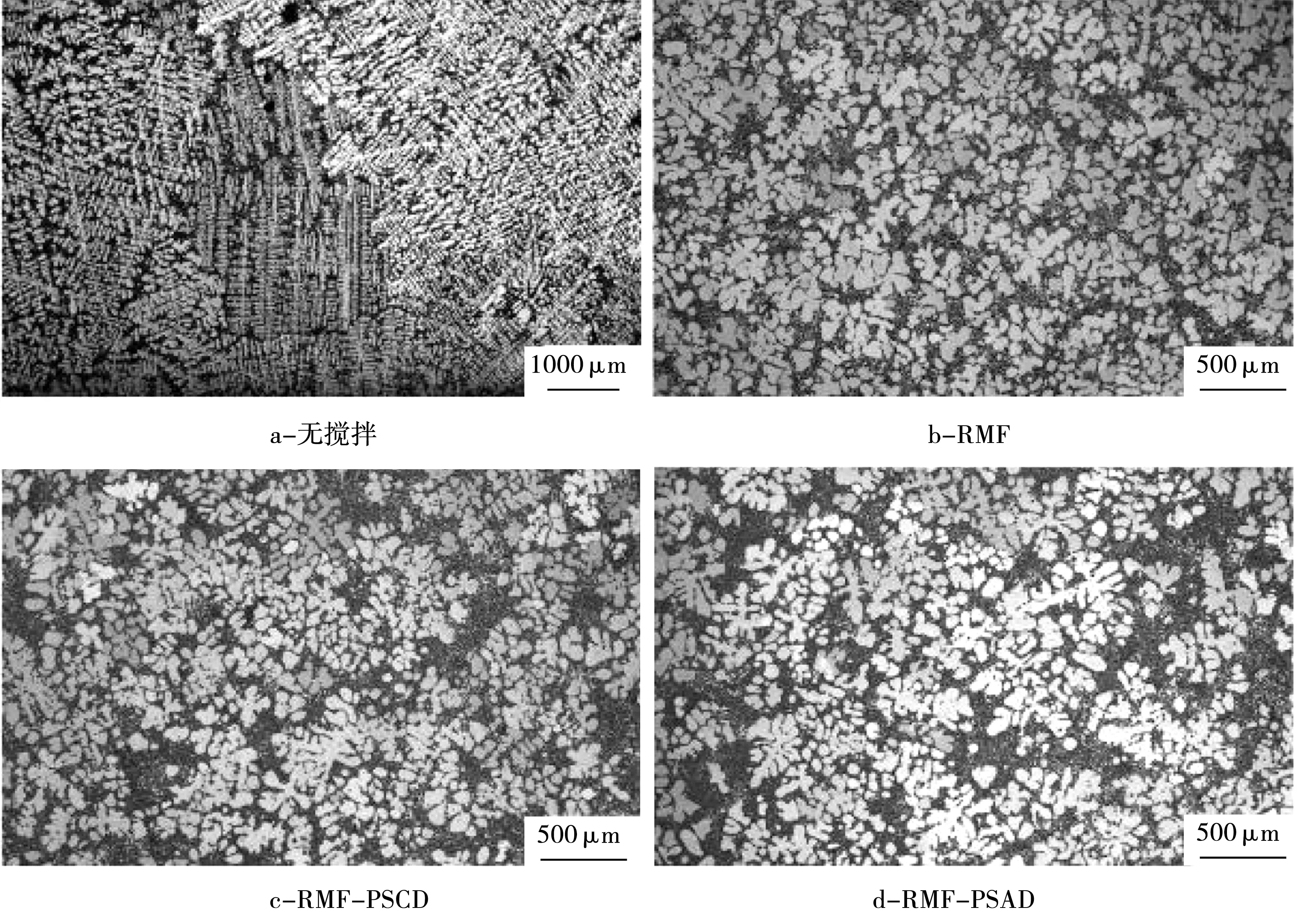

图3所示的为AlSi9MnMg合金在不同转速ω连续搅拌或无搅拌条件下凝固的微观组织。由图3可以看出,搅拌对合金的α-Al相有着显著的细化作用,在施加旋转磁场搅拌后,α-Al相的形貌发生了一系列的转变,由最初粗壮发达的树枝状晶变为短小断续的枝晶组织,随着磁场旋转速率的增加,进一步转变为细小的玫瑰状等轴晶,且玫瑰状晶的尺寸很大程度上取决于磁场的旋转速率。不同搅拌速率下合金试样α-Al相的平均晶粒直径和二次枝晶臂间距如图4a所示。静磁场条件下凝固的显微组织为粗大树枝晶,其平均晶粒直径约为453 μm。微观组织中随着PMS速率的增加而出现逐渐细小的玫瑰状α-Al相,在300 r/min时得到的组织由大多数玫瑰花环状的晶粒和一小部分椭球状晶构成,其平均晶粒直径为162 μm,细化程度达到64.2%。

图3 不同搅拌速度连续搅拌或无搅拌条件下凝固的微观组织Fig.3 The microstructures solidified with various rotation speeds and those without PMS

AlSi9MnMg合金在不同旋转时间tI和潜伏时间tD的恒定方向间歇式搅拌下凝固的合金微观组织如图5所示。从图5可以看出,参数tI和tD的改变并不足以造成α-Al相形态学上的转变,α-Al仍然呈玫瑰花环状。图5c为tI=1.2 s,tD=1.0 s的RMF-PSCD下试样的微观组织,分别与图5a,b,d,e相比较可以发现,该条件下合金凝固组织中玫瑰状α-Al晶粒更为细小,分布也更为均匀,这一现象也可以从图4b中发现。

图4 不同永磁搅拌方式和工艺参数下的晶粒尺寸Fig.4 The grain size solidified with various PMS patterns and parameters

在RMF-PSCD的旋转时间tI为0.4 s,潜伏时间tD为1.0 s时,合金微观组织的平均晶粒直径为197 μm;当潜伏时间tD恒定,旋转时间tI延长到1.2 s,其平均晶粒直径和二次枝晶臂间距分别细化到181 μm和50 μm,细化程度60%;再将旋转时间tI固定不变,潜伏时间tD延长至2.0 s,则试样的平均晶粒尺寸又会增加到205 μm,即旋转时间tI的延长和潜伏时间tD的缩短都存在使α-Al晶粒尺寸减小的倾向,而对于二次枝晶臂间距则存在相同的趋势。

图6为AlSi9MnMg合金在不同tI和tD的RMF-PSAD条件下凝固的微观组织。由图6可以看到,同RMF-PSCD相似,单方向的间歇式搅拌同样不能通过改变工艺参数使α-Al相的形态发生转变,但对微观组织的尺寸大小及分布都存在明显的影响规律,且这一规律与RMF-PSCD的也大致相同,如图4b所示,对晶粒尺寸和二次枝晶臂间距最佳的细化效果同样是在旋转时间tI=1.2 s、潜伏时间tD=1.0 s的条件下得到的,分别为173 μm和48 μm。对比Ⅰ-PMS的两种不同工艺,在同为tI=0.4 s,tD=1.0 s时,RMF-PSCD下的平均晶粒尺寸更小,但随着旋转时间的延长,正反向交替旋转下的晶粒尺寸减小的趋势更大。同样,随着潜伏时间的增加,方向恒定的间歇式搅拌下,晶粒尺寸的粗化倾向相对平缓,二次枝晶臂间距也是如此。由此可得,从两种不同工艺对α-Al晶粒尺寸和二次枝晶臂间距的影响程度来看,RMF-PSAD的搅拌方式对无论是旋转时间tI还是潜伏时间tD的变化都更为敏感。

图6 不同工艺参数RMF-PSAD下凝固的微观组织Fig.6 The microstructures solidified with various parameters of RMF-PSAD

综上所述,在Ⅰ-PMS单独作用的工艺条件下,对α-Al晶粒尺寸的细化程度最高可以达到61.8%,稍逊于连续式搅拌的;但连续式搅拌条件下凝固的试样存在大小不一的气孔(图7),而Ⅰ-PMS工艺下的试样上则没有气孔。这可能是由于合金在恒定方向连续式搅拌条件下凝固时,所产生的层流在金属熔体温度较低、粘度较高的阶段将空气卷入熔体,凝固后气泡残留在铸锭中,从而产生气孔缺陷;而间歇式搅拌所产生的湍流,则可以有效降低卷入气体的倾向,在一定程度上消除铸锭中的气孔缺陷[11]。

图7 PMS搅拌方式下凝固试样上的气孔Fig.7 The pores on the specimens solidified with PMS pattern

静磁场或不同搅拌方式与细化剂AlTi5B1(添加质量分数为0.2%)联合作用下合金的微观凝固组织如图8所示,其中两种Ⅰ-PMS的工艺参数择优选取为旋转时间tI=1.2 s、潜伏时间tD=1.0 s。图8整体与图3a,d、图5c、图6c相比,在永磁搅拌的基础上添加AlTi5B1细化剂后对α-Al相的细化效果略优于旋转磁场的单独作用的,且不同搅拌方式的细化程度在有无添加细化剂的情况下的变化趋势大致相同,如图4c为不同搅拌方式和细化剂联合作用下α-Al相的平均晶粒直径和二次枝晶臂间距,在细化剂单独作用下,微观组织得到细化,但仍然表现为粗大的树枝状晶,α-Al相的平均晶粒尺寸为331 μm,AlTi5B1细化剂单独作用的细化效果大约为26.9%。图8可以看到,旋转磁场与细化剂联合作用的效果远胜于细化剂单独作用的效果,微观组织被细化成更为细小的玫瑰状等轴晶。施加300 r/min的连续旋转磁场后,α-Al相的平均晶粒直径和二次枝晶臂间距分别为134 μm和43.5 μm,与无熔体处理相比,PMF与AlTi5B1联合作用的细化程度达到了70.4%,比细化剂单独作用提高43.5%。

图8 添加AlTi5B1细化剂和不同搅拌方式联合作用下的凝固组织Fig.8 The solidification structure under the combined action of AlTi5B1 refiner and various stirring patterns

在Ⅰ-PMS工艺下,周期性反转的旋转磁场细化效果稍强于恒定方向间歇式搅拌的,但仍然弱于连续式搅拌的,这一规律也与未添加细化剂时的变化趋势相同。α-Al相分别在RMF-PSCD和RMF-PSAD下细化到151 μm和139 μm,由此可得,在周期反转磁场的旋转时间tI=1.2 s、潜伏时间tD=1.0 s时,Ⅰ-PMS工艺与细化剂的联合作用对平均晶粒尺寸的细化程度可以达到最高,细化程度为69.3%。

2.2 永磁搅拌对共晶硅相的影响

图9为不同搅拌速度ω的搅拌方式与Ca元素(添加w(Ca)=0.12%,Ca元素是以Al-12Ca中间合金的形式添加,加入后保温孕育20 min进行浇铸)联合作用下合金的微观组织。从图9可以观察到细小的共晶硅相,整体形态存在明显变化,由粗大的板条状或针状组织演变为细小短圆的共晶硅颗粒,变质后的共晶硅应力集中小,可以极大程度上消除板片状共晶硅对合金基体的割裂作用,对合金力学性能尤其是伸长率有着极大的提升[16]。此外,从图9可以看出,RMF对变质后的共晶硅尺寸同样存在一定程度上的细化作用,且随着搅拌速度的增加,RMF的细化效果增强。图10为不同工艺下共晶硅相的尺寸统计。由图10可知,共晶硅尺寸随着搅拌转速的提高而细化,共晶硅相的平均长度随着磁场旋转速度的增加而不断减小,由静磁场时的4.92 μm降低到在RMF(300 r/min)时的3.55 μm。除了平均长度可以作为评估共晶硅相尺寸变化的标准,共晶硅颗粒的圆度值和长径比也是重要的评判指标。从图10 g中可以看出,共晶硅的圆度值和长径比也都与硅相平均长度的变化趋势大体相同,都在RMF、ω=300 r/min处取得最佳的细化效果。其中,硅相圆度值R的表达式为

图9 Ca和不同搅拌方式联合作用下的共晶硅相形貌Fig.9 The eutectic Si phase under the combined actions of Ca and various stirring patterns

图10 Ca和不同搅拌方式联合作用对共晶硅相形态的影响Fig.10 The effect of various stirring patterns and Ca on the morphology of eutectic Si phase

R=C2/(4πA)

(1)

式中:

C—共晶硅相的周长;

A—共晶硅相的面积。

在RMF工艺下,共晶硅相的圆度值和长径比分别从2.32和2.74下降到1.89和2.44。圆度值和长径比越接近于1,表示共晶硅颗粒越趋向于圆形,对合金性能的提高越有利。此外,在不同搅拌方式下,共晶硅尺寸及形态上的演变趋势同α-Al相的相似,RMF-PSAD工艺的细化效果要略强于RMF-PSCD的,前者可以将共晶硅相尺寸细化到3.88 μm,后者则最多可细化至4.01 μm。而共晶硅颗粒的圆整度也是RMF-PSAD工艺的更好,其圆度值和长径比分别为2.05和2.5。由此可得,无论α-Al相还是共晶硅相都是在ω=300 r/min的恒定方向连续搅拌条件下达到最好的细化效果。

2.3 永磁搅拌对合金力学性能的影响

图11显示了对不同搅拌方式和AlTi5B1细化剂联合作用下的合金的力学性能。从图11可以看出,连续搅拌条件下,合金的硬度、屈服强度、抗拉强度和伸长率相比未施加搅拌的合金都稍有提高,分别从74.8 HV、97.2 MPa、160.0 MPa和2.42%提升至91.4 HV、97.9 MPa、167.7 MPa和3.02%。这主要是PMS对α-Al相的细化作用所致,合金强度随着平均晶粒直径的减小而提高[17]。单从微观组织的角度来看,连续搅拌的初生α-Al相和共晶硅相的形态和尺寸分布都优于Ⅰ-PMS工艺的,因此应在连续式搅拌下得到最优的性能,在合金硬度的变化趋势上可以看到这一点,在RMF-PSCD和RMF-PSAD工艺下试样的硬度分别为86.5 HV、88.6 HV,都略低于连续式搅拌工艺下的,符合Hall-Petch公式;但相对Ⅰ-PMS工艺来说,连续式搅拌对于力学性能的提高幅度有限,间歇搅拌试样的屈服强度、抗拉强度和伸长率各方面都要高于连续式搅拌的。这可能是因为连续式搅拌下铸锭中存在的气孔缺陷所造成的,气孔缺陷处会产生应力集中,成为裂纹扩展源,严重降低合金的力学性能,尤其是降低伸长率,因此在有利于消除气孔缺陷的Ⅰ-PMS工艺下可以获得更高的综合力学性能;将两种Ⅰ-PMS工艺进行对比,可以明显看出RMF-PSAD工艺对合金的各项性能都有更好地提高效果,且效果显著,合金的屈服强度、抗拉强度和伸长率分别达到了100.9 MPa、194.7 MPa和5.54%。

图11 细化剂和不同搅拌方式联合作用对合金的力学性能的影响Fig.11 The effect of various refining patterns and refiner on the mechanical properties of alloy

3 讨 论

通过图3所示的树枝晶碎片可以推断,在凝固初期,搅拌所引起的金属液对流致使熔体外层形成的树枝晶在生长过程中断裂,随着搅拌卷入熔体心部,促进了等轴晶的形成,如图12所示,被熔体中心的高温金属液熔化成玫瑰状等轴颗粒或椭球状颗粒,如果搅拌速度足够快,则部分碎片甚至会转变为球形。

图12 RMF凝固过程中微观组织演变示意图Fig.12 Schematic diagram of microstructure evolution during solidification with RMF

RMF对α-Al相的细化机制已有不少研究,普遍认为RMF的细化是因为形成的枝晶碎片提高了形核率,而现有细化理论的分歧主要集中在永磁搅拌是如何破碎枝晶组织这一问题上。1991年,Fleming总结了两种假说来描述枝晶组织被PMS破坏并演变为晶核的过程,分别为枝晶折断和枝晶熔断理论,其中前者认为枝晶断裂是由于金属液流动所产生的剪切应力折断了枝晶臂,而后者则认为是由于熔体心部的高温金属液导致枝晶臂根部重熔引起的[18]。

除枝晶断裂外,还有很多促进成核的因素。有研究认为,晶核的增殖得益于RMF对结晶器壁附近晶核的均匀作用,而不是枝晶破碎或重熔,他们认为在金属液浇入模具后,与模具接触的瞬间由于激冷作用产生大量的等轴晶,而这些等轴晶,由于和熔体之间的较大的电导率差距,导致旋转磁场作用在它们身上的电磁力也存在一定的差别,这一差别使其均匀地分布到整个熔体中[11,19]。此外,RMF引起的温度场变化同样起到促进作用,如图13所示的凝固冷却曲线,Ⅰ-PMS将合金凝固的共晶温度从571.6 ℃降低到567.8 ℃,这使熔体在更高的过冷度下结晶,有助于提高形核率,并且共晶反应时间的缩短抑制了晶核的生长趋势。而连续式搅拌则将共晶温度进一步降低至562.3 ℃,且共晶反应时间更短,这意味着更高的形核率和更短的晶粒长大时间,可能也因此连续式RMF工艺的细化效果要强于Ⅰ-PMS工艺的,而RMF-PSAD工艺细化效果强于恒定方向间歇式搅拌的原因可能是由于旋转磁场的周期性反转使得熔体中心的高温金属液更容易对凝固前沿生成的枝晶组织进行冲刷,并将折断或熔断的枝晶碎片带入未凝固的金属液中,成为异质形核的核心,促进凝固组织的细化。此外,PMS有利于凝固前沿的液相中溶质的均匀分布,使成分过冷度增大,从而促进等轴晶的形成[20-21]。

图13 合金凝固过程中记录的冷却曲线Fig.13 Cooling curves recorded during solidification of the alloy

4 结 论

1)永磁搅拌促进AlSi9MgMn合金凝固时熔体流动,使共晶温度降低、共晶时间缩短,通过影响晶粒的形核长大机制细化合金微观组织。

2)AlSi9MgMn合金在搅拌速度ω=300 r/min时得到最细的玫瑰状初生相,在与细化剂联合作用下的平均晶粒直径可细化至134 μm,共晶硅相尺寸和分布也得到优化。

3)Ⅰ-PMS工艺可以很好地改善AlSi9MgMn合金在PMS工艺下产生的铸造缺陷,并在旋转时间tI=1.2 s、潜伏时间tD=1.0 s的RMF-PSAD工艺铸造合金获得最佳的力学性能,屈服强度、抗拉强度和伸长率分别达到100.9MPa、194.7MPa和5.54%。

4)Ⅰ-PMS工艺可以通过灵活改变旋转时间和潜伏时间控制铸锭的性能,降低生产成本。