基于正交试验的旋转轴唇形密封可靠性影响因素研究*

张付英 高勇新 贺佘燕 张原浩

(1.天津科技大学机械工程学院 天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室 天津 300222)

产品的可靠性是工程机械装备重要的质量性能, 旋转轴唇形密封(简称油封)作为汽车、航空航天、石油、化工等工业领域设备的重要零部件,其可靠性直接影响相关主设备的工作性能和维修率。油封工作的主要机制是依靠油封的结构形状、材料、密封偶合面的微观形貌、油压及油的特性、运行工况等多种复杂因素相互作用而产生的接触压力、弹性变形、摩擦热和流体的多场耦合,形成可控的油膜和泵送效应,阻塞泄漏通道获得密封效果。由于油封的主体材料是橡胶[1],使得其可靠性的计算和分析更具挑战性。LIANG等[2]将密封的可靠性定义为:在规定条件下和规定时间内,维持有效密封和低于规定泄漏率的能力。对油封而言,动态工作时的反向泵送率越大,越不易泄漏;摩擦扭矩越大,磨损越严重,油封的寿命缩短,从而降低了油封在规定时间内维持密封的能力。因此,油封的可靠性可以泵送率和摩擦扭矩作为维持其有效密封的数值测量指标。

可靠性的影响因素分析,是进行油封可靠性计算的关键内容,学者们对此进行了相关研究。康帅等人[3]应用有限元分析软件分析了结构参数和轴转速对油封接触宽度和压力分布的影响。赵良举等[4]以油封泵汲效应的宏观模型为基础,构建了简化的二维油封模型,推导了油封泵送率计算公式,分析了接触宽度、抱轴力、油封两侧唇角、轴转速、油膜厚度对泵汲效应的影响。但上述文献只是分析了单一因素对油封可靠性的影响,而关于多因素相互作用对油封可靠性影响的研究较少。MA等[5]通过正交试验设计方法,分析了封隔器胶筒的材料和结构参数多因素对其可靠性的影响规律,但其得到的只是试验水平的某种组合,而没有给出所提供数据分析方法获得的最优值。

本文作者以某减速器中输入轴与轴承端盖间的油封为研究对象,以油封泵送率和摩擦扭矩作为可靠性测量指标[6],基于有限元分析模型和油封数值模型计算获得的泵送率和摩擦扭矩计算结果,应用正交试验法研究和分析影响油封可靠性的主次因素及其规律,为后续油封的可靠性函数建立和可靠性计算提供理论基础。

1 旋转轴唇形密封的结构及有限元建模仿真

1.1 旋转轴唇形密封的结构和参数

文中研究的油封为某减速器中的输出轴与轴承端盖间的密封,其型号为φ60 mm×φ80 mm×8 mm,油封的结构如图1所示。油封的本体材料为丁腈橡胶,内包金属骨架材料为45钢。油封的结构参数和工作参数如表1所示。

图1 油封的结构示意

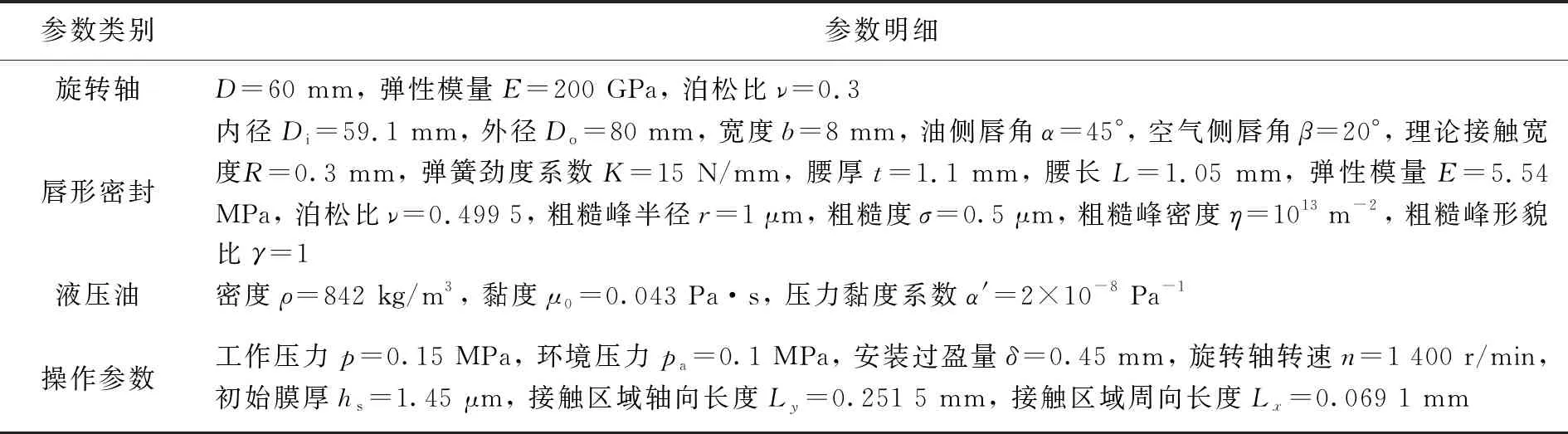

表1 油封的基本参数

1.2 旋转轴唇形密封的有限元建模

为了确保模拟分析的顺利进行并能够得到满意的结果,文中油封的有限元分析做了如下假设:

(1)油封使用的橡胶材料是均匀连续且各向同性的,具有确定的弹性模量和泊松比;

(2)油封元件中橡胶材料是不可压缩的;

(3)油封及接触边界均按照轴对称问题进行处理,不考虑质量影响;

(4)由于轴承端盖、油封骨架和旋转轴的刚度均是橡胶的几万倍,所以把轴与端盖看做是刚性边界,建模分析过程中不考虑其变形情况;

(5)不考虑油封在工作过程中温度变化对润滑油和密封圈的影响。

由于油封的主体材料属于超弹性材料,具有强烈的材料非线性特点,因此模拟分析选择两常数的Mooney-Rivlin模型来描述油封主体的应力应变特性。文中的Mooney-Rivlin常数为:C10=0.738 9 MPa,C01=0.184 7 MPa[6]。

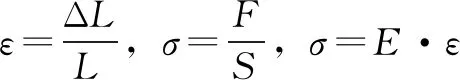

油封内包金属骨架材料的弹性模量与泊松比分别为200 GPa和0.3;卡紧弹簧的劲度系数赋值如表1所示,为了模拟分析弹簧的紧固力变化,利用材料的弹性模量E来代替弹簧劲度系数K的变化,其中弹性模量E和弹簧劲度系数K的数值换算过程如下:

F=KΔL

式中:F为弹簧拉力,N;E为弹性模量,MPa;K为弹簧劲度系数,N/mm;ΔL为弹簧变形量,mm;L为弹簧长度,mm;ε为弹簧应变;σ为弹簧应力,N/mm2;S为弹簧截面面积,mm2。

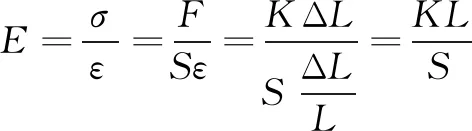

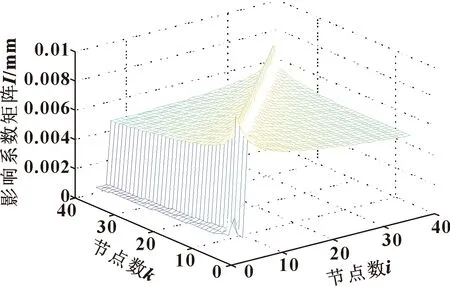

建立的油封有限元模型如图2所示,通过有限元模型计算出不同结构参数下的静态接触压力如图3所示。图3分别示出了其他参数不变,安装过盈量δ=0.5 mm、油侧唇角α=45°、空气侧唇角β=20°、弹簧劲度系数K=1 225 N/mm、理论接触宽度R=0.32 mm、腰厚t=1.1 mm、腰长L=1.1 mm值时的静态接触压力沿轴向的分布。如图4所示的径向变形系数矩阵是当油封所有结构参数取表1的数值时得到的,这些计算结果作为下文油封数值计算模型的输入。

图2 旋转轴唇形密封仿真模型(a)及网格的细化处理(b)、(c)

图3 不同结构参数下静态接触压力沿轴向的分布

图4 径向变形影响系数矩阵

2 旋转轴唇形密封数值模型的建立及验证

2.1 旋转轴唇形密封数值模型的建立

通过数值计算才能获得不同结构参数时油封的动态泵送率和摩擦扭矩,文中的油封数值计算模型是基于流量因子统计学方法建立的油封密封区域的混合润滑数值模型[7-8]。它是考虑了油膜流体力学、唇口粗糙峰接触力学以及密封唇弹性变形后而建立的耦合迭代分析模型。为了便于油封混合润滑模型的建立以及求解,建模时有如下假设:

(1)旋转轴是刚性的,表面完全光滑;

(2)油封唇口是弹性的,表面粗糙,并且在工作过程中保持静止;

(3)不考虑唇口粗糙峰剪切变形对唇口法向宏观变形的影响,始终认为油封系统是轴对称的;

(4)不考虑法向油膜压力的变化以及法向速度的影响;

(5)为了保证反向泵送率顺利求解,假设空气侧始终有流体存在;

(6)润滑油黏度、密度以及温度均考虑为常数,不受旋转轴转速和工作时间的影响。

文中建立的油封数值模型是基于二维的雷诺方程作为接触区润滑油膜的流体力学控制方程,并考虑了密封区域可能存在的空化现象,应用通用变量Φ的流体方程,如式(1)所示。

(1)

(2)

在密封流体区域:

Φ≥0,F=1,P=Φ

在空穴区域:

采用有限差分法对式(2)进行离散,并利用逐点松弛迭代法对以上方程组进行分析计算,就可以得到油膜压力分布情况。

油封唇口粗糙峰与旋转轴之间的接触压力应用Greenwood-Williamson接触模型计算,接触应力Pc为

(3)

由于式(3)不能直接求得精确的解析解,STREATOR[9]以一种合理的方式提供了一条无限逼近真实结果的曲线(见式(4)),依据曲线可获得方程的近似解。

(4)

式中:C2=-0.197 3,C1=-0.419 9,C0=0.492 9。

变形力学分析是利用影响系数法求得密封元件的径向变形(由前面的有限元分析获得),进而通过计算得到油膜厚度的分布情况。任一节点处的油膜厚度Hi为

(5)

Hs=-1.064 1+

(6)

式中:Hs为油膜厚度;Pc为静态接触压力,通过前面的有限元分析获得;Pt为总压力,Pt=Pc+P·pa/E。

泵送率Q和摩擦扭矩M按照式(7)和式(8)求解。

(7)

(8)

式中:D为旋转轴直径;E为弹性模量;φf、φfp、φfs表示切应力因子。

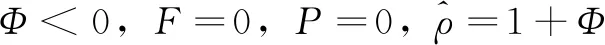

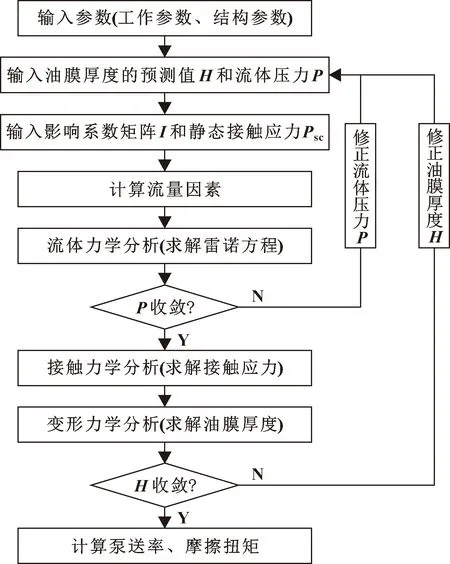

数值模型的耦合迭代过程如图5所示。按照该流程,以弹性模量替代弹簧劲度系数,计算弹性模量的变化对泵送率和摩擦扭矩的影响曲线如图6所示。由于篇幅有限,其他参数变化时的泵送率和摩擦扭矩曲线在此不再赘述。

图5 数值模型计算流程

图6 泵送率和摩擦扭矩随弹性模量的变化情况

2.2 数值模型验证

利用上述数值模型,输入文献[10]中的油封结构参数以及所需工作参数、材料参数,计算油封在转速1 200 r/min时的泵送率和摩擦扭矩,并与文献中的结果进行对比,如表2所示。

表2 文献和文中计算的泵送率和摩擦扭矩对比

由表2可以看出两者计算结果相差小于2%,结果基本一致,因此文中建立的数值模型是可靠的。

3 油封泵送率和摩擦扭矩主要影响因素的正交试验设计

3.1 正交试验设计

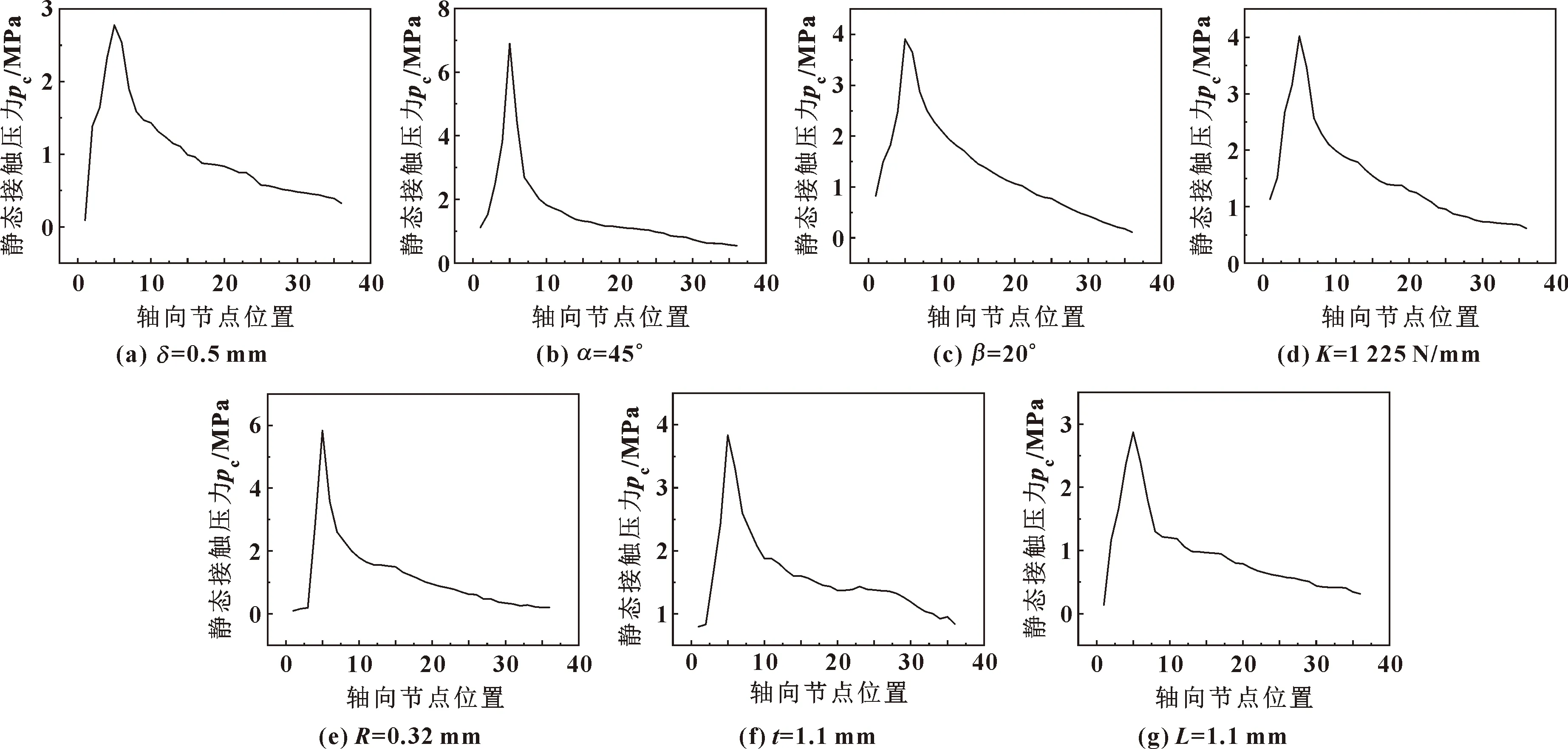

为了探究结构参数对油封可靠性的影响,并确定各影响因素的敏感度顺序[11],文中根据有限元模拟和数值计算相结合获得的数据,设计正交试验,试验的响应输出为油封泵送率和摩擦扭矩,以过盈量、油侧唇角、空气侧唇角、弹性模量、理论接触宽度、腰厚、腰长7个参数作为试验因子,除弹性模量E外,其余油封参数的水平值参考国家标准GB/T 9877—2008《液压传动 旋转轴唇形密封圈设计规范》中的推荐值范围并根据数值计算结果确定,各个参数水平值如表3所示。根据各因素及其水平的数据,选取正交矩阵L32(74)设计7因素4水平的32组正交试验方案,如表4所示。

表3 正交试验的因素及其水平

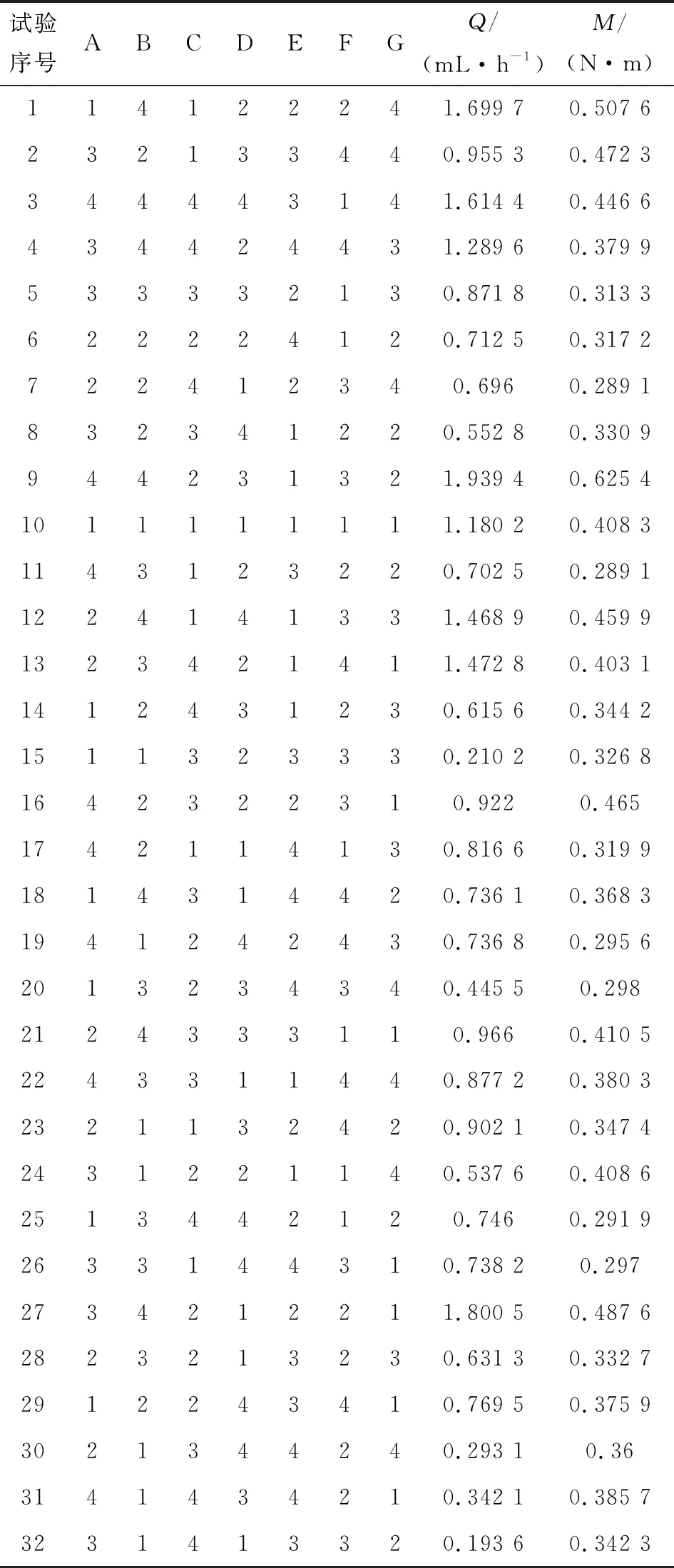

表4 正交试验L32(74)

3.2 基于正交试验的油封可靠性影响因素敏感性分析

为了减小正交试验中随机因素产生的影响,探究各个影响因素的最佳水平组合,并研究影响因素对泵送率或摩擦扭矩的影响的主次顺序,利用极差分析法[12-13]对正交试验结果进行分析。针对正交试验结果,先计算各个影响因素在同一水平下的平均值Kij,计算公式如式(8)所示。

(8)

式中:i为正交试验表中各个因素(A~G);j为各个因素对应的水平数(1~4);n为各个因素在同一水平的正交试验次数,从表3可知n=4。

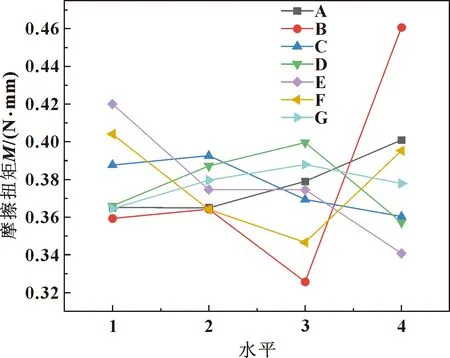

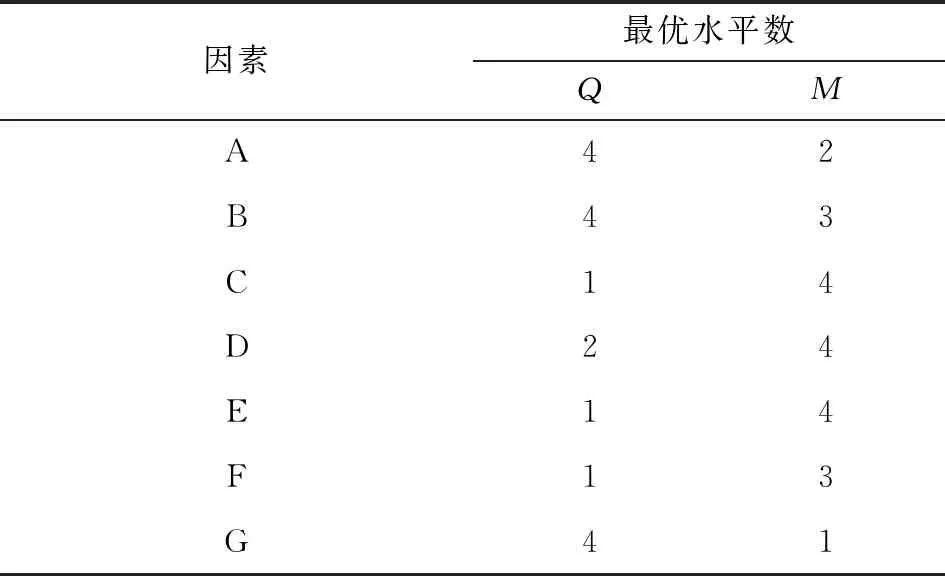

计算得到7个因素的泵送率均值Q和摩擦扭矩均值M,如图7和图8所示。油封有效的密封性能,是指具有较大的泵送率和较小的摩擦扭矩,依据图7和图8可以确定各个影响因素的最优水平,如表5所示。

图7 泵送率均值

图8 摩擦扭矩均值

表5 各因素最优水平数

由表5可知,各个影响因素对指标的最优水平是存在显著差异的。为了获得各个影响因素的最优水平,选择利用极差分析[14-16]来确定各个影响因素对指标的影响程度。极差越大,表明该因素对指标值的影响程度就越大。各个影响因素对指标值的极差(记为Ri)是通过各个影响因素所有水平的指标平均值Kij的最大值与最小值之差来获得,即:

Ri=max{Kij}-min{Kij}

(9)

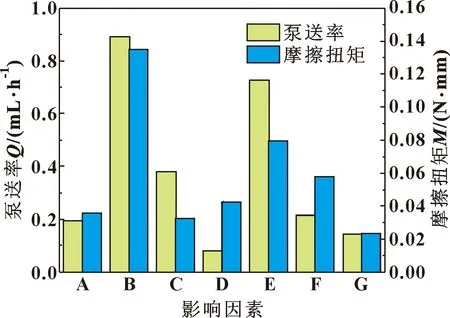

根据图7和图8计算得到每个因素的泵送率极差RQ和摩擦扭矩极差RM,如图9所示。可见,各个影响因素对泵送率影响的主次顺序为B>E>C>F>A>G>D;各个影响因素对摩擦扭矩影响的主次顺序为B>E>F>D>A>C>G。显然,各个影响因素对指标的影响程度是不尽相同的。综合两者的极差分析结果可以得出:油侧唇角和理论接触宽度这2个因素是油封可靠性的最主要因素。

图9 泵送率和摩擦扭矩极差

因素C、E,即空气侧唇角和理论接触宽度对两指标的影响规律是相同的,但它们对泵送率的影响程度比对摩擦扭矩的影响程度更大,因此选取3水平作为最优水平。因素D、F即弹性模量和腰厚对两指标的影响规律与因素C、E相似,但它们对泵送率的影响程度比对摩擦扭矩的影响程度小,因此分别选取4、3水平作为最优水平。因素A、B、G对两指标的影响规律较为相似,但它们对泵送率和摩擦扭矩的影响程度不同,因素A对摩擦扭矩影响程度较大,因素B却相反,而因素G对两者影响都较小,因此分别选取2、4、折中水平作为最优水平。综上所述,可以得出影响因素的最优水平组合为:δ=0.45 mm,α=50°,β=15°,E=1 275 MPa,R=0.12 mm,t=1.2 mm,L=1.05 mm。通过有限元分析和数值计算,可求得最优水平组合条件下对应的泵送率和摩擦扭矩分别为:Q=0.594 2 mL/h,M=0.307 4 N·m。将最优组合的目标数值与正交试验的结果对比发现,约78%的泵送率值高于最优组合的泵送率值,说明在泵送率的目标优化上还存在较大的提升空间;约有19%的摩擦扭矩值低于最优水平组合的摩擦扭矩值,表明该组合方案在摩擦扭矩目标优化方面较好。

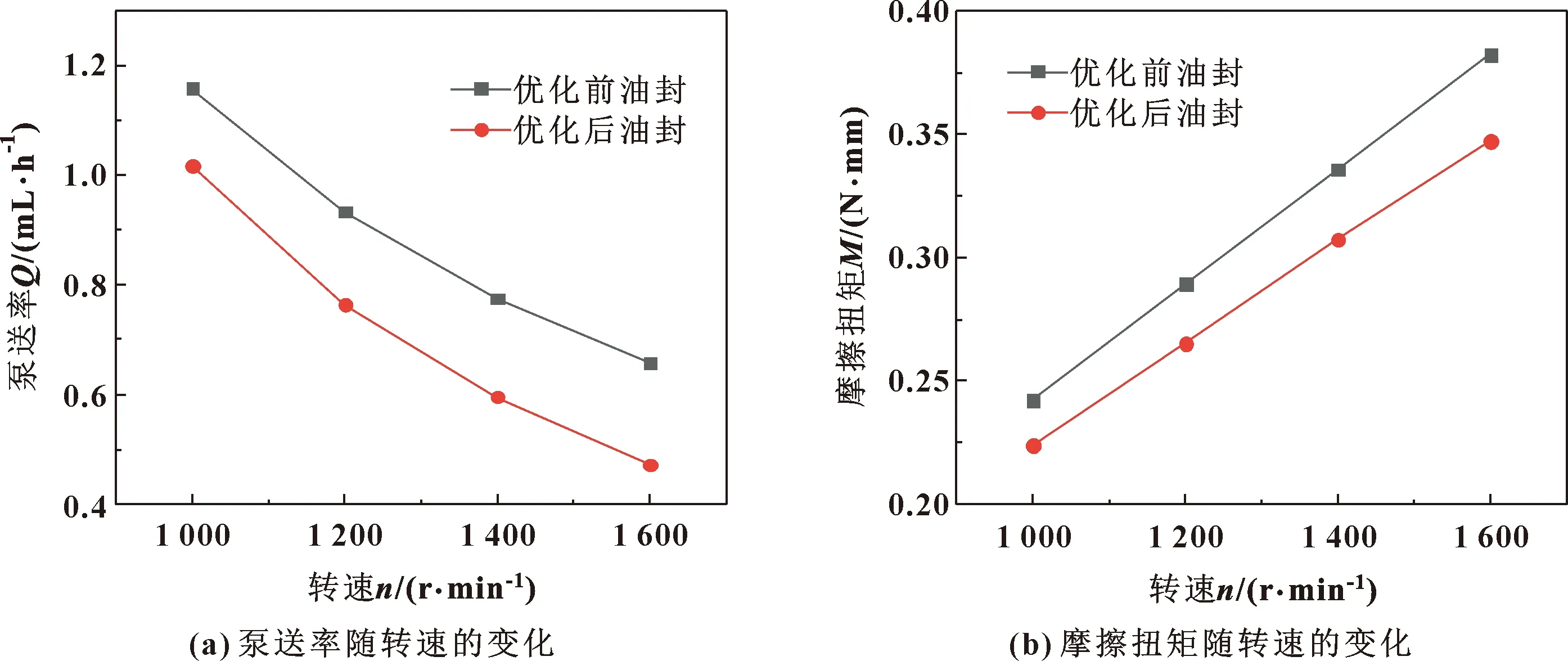

图10中对优化前后油封的泵送率和摩擦扭矩数值指标进行比较。可以看出,对于泵吸率指标,尽管油封优化后的泵吸率比优化前低,但是仍然能够保证油封不发生泄漏;对于摩擦扭矩指标,油封优化后的摩擦扭矩比优化前更低,因而能够减少油封工作时的摩擦生热量,进而延长油封的使用寿命。可见,油封优化后的性能比优化前更为优良。

图10 优化前后油封的泵送率和摩擦扭矩对比

4 结论

基于正交试验法,结合有限元分析以及数值模型,对影响油封的结构和安装因素进行了研究。得到的研究结果如下:

(1)各个影响因素对油封泵送率和摩擦扭矩的影响是不同的,各因素对油封泵送率的敏感性影响程度大小顺序为:油侧唇角>理论接触宽度>空气侧唇角>腰厚>过盈量>腰长>弹簧劲度系数;各因素对油封摩擦扭矩的敏感性影响程度大小顺序为:油侧唇角>理论接触宽度>腰厚>弹簧劲度系数>过盈量>空气侧唇角>腰长。

(2)以油封泵送率和摩擦扭矩为优化目标,获得了油封结构参数的最优水平组合为:过盈量δ=0.45 mm,油侧唇角α=50°,空气侧唇角β=15°,弹性模量E=1 275 MPa,理论接触宽度R=0.12 mm,腰厚t=1.2 mm,腰长L=1.05 mm。油封优化后的摩擦扭矩比优化前更低,因而能够减少油封工作时的摩擦生热量,进而延长油封的使用寿命。

(3)文中研究结果虽然是以规格φ60 mm×φ80 mm×8 mm的旋转轴唇形密封为研究对象,通过可靠性影响因素的研究分析得到的,但是文中的研究方法同样能够应用于其他的油封结构分析。