FC-38单段高中油型加氢裂化催化剂的首次工业应用

于政敏,陈玉晶,孙晓艳,樊宏飞

(中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116045)

随着石油加工行业的不断发展,加氢裂化装置已逐渐成为国内外炼厂的核心装置之一。为了保持并提高市场占有率,国内外各大加氢裂化专利商,不断更新加氢裂化技术,推出新的加氢裂化工艺技术和催化剂,提高自身技术的市场竞争力。单段加氢裂化工艺过程具有工艺简单、投资少、操作要求低、运转过程中产品结构和性质稳定等特点[1],可以满足目前国内炼厂为增加经济效益而迫切希望加大原油处理量、加工或掺炼含硫中东VGO 的目的。中国石化大连石油化工研究院(DRIPP)在加氢裂化领域具有雄厚的技术实力,先后开发出ZHC-01、ZHC-02、3973、FC-14、FC-28、FC-30 和FC-34等单段高中油型加氢裂化催化剂,这些催化剂性能均达到或超过同时期国际同类催化剂水平,在国内炼厂应用广泛[2-8]。

当前工业常用催化剂普遍采用微孔分子筛为主要裂化组分[1]。随着对重质油利用的逐渐深入,微孔分子筛已不能很好地满足需求。近年来,将微孔分子筛的高催化活性和高水热稳定性与介孔分子筛的孔道特性相结合的微孔-介孔复合材料,使微孔分子筛和介孔分子筛在酸性和孔结构上达到互补的报道层出不穷[9-12],但均以实验室研究阶段为主,暂未见SBA-15/Y 复合分子筛相关工业应用报道。

为了进一步提高催化剂的水平,满足激烈的市场竞争,DRIPP 首创开发了以SBA-15/Y 微介孔复合分子筛为主要裂化组分的FC-38 新一代单段高中油型加氢裂化催化剂,并成功应用于齐鲁石化单段加氢裂化(SSOT)装置。FC-38催化剂的成功应用,标志着微@介孔复合分子筛材料在加氢裂化领域应用的开端。

1 实验部分

1.1 实验材料

偏钨酸铵,工业级,湖南信力金属有限公司;碱式碳酸镍、硝酸镍,分析纯,天津光复化学试剂厂;SBA-15/Y复合分子筛、无定型硅铝、改性Y型分子筛、粘合剂和助剂,均由中国石化大连催化剂公司生产。

1.2 催化剂制备

将SBA-15/Y复合分子筛、无定型硅铝、粘合剂和助剂经混捏、碾压、挤条后自然晾干,经120℃干燥10 h,550℃空气气氛中焙烧4 h后,得到催化剂载体。

以碱式碳酸镍和硝酸镍为镍源,偏钨酸铵为钨源,采用等体积浸渍法向上述载体负载加氢活性组分。浸渍完成后,于120℃干燥10 h,550℃空气气氛中焙烧4 h后,制得FC-38催化剂。

1.3 仪器及表征

在美国Micromeritics公司制造的ASAP 2405型物理吸附仪上,根据BET公式和BJH方程计算样品的比表面积和孔容。在北京奥普伟业科技有限公司制造的TDS-10L-08A 型实沸点蒸馏仪上,根据GB/T 17280-2009对催化剂评价生成油进行馏分切割。在辽宁大连离合仪器有限公司制造的DSY-006B型凝点测定仪上,根据GB/T 510-1983测定试样凝点。在陕西西安精华电子仪器厂制造的JH-001604型闪点仪上,根据ASTM D93测定油品的闪点。在奥地利Anton Paar 公司制造的DMA-4500M型密度仪和SVM-3000型黏度计上,分别根据SH/T0604-2000,ASTMD 7042测定油品的密度和黏度。

2 结果与讨论

2.1 FC-38催化剂的物化性质

结合研究团队在中间馏分油加氢裂化催化剂研发的经验[5-7],性能优异的单段高中油型加氢裂化催化剂设计应遵循以下几点:首先,要对Y分子筛进行改性处理,使其酸性适中,具有合理的孔结构和较强的开环能力;其次,进行SBA-15/Y复合材料的合成,在Y分子筛表面原位合成SBA-15材料,使微孔分子筛和介孔分子筛在酸性和孔结构上达到互补;最后,优化催化剂制备方法,使加氢活性与裂化活性中心协同匹配,提高催化剂的活性、选择性及产品性质。

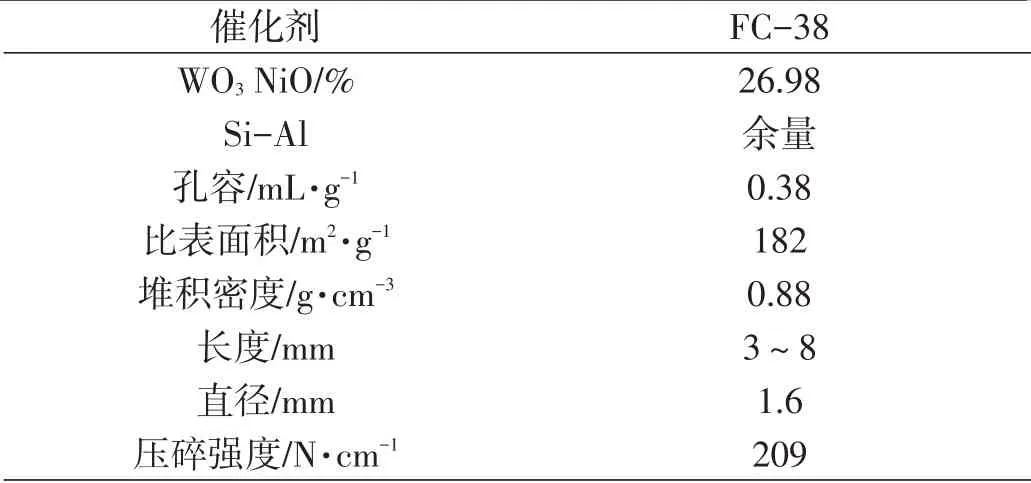

按照上述设计思路,开发了新一代单段高中油型加氢裂化催化剂FC-38。FC-38 催化剂工业生产样品的物化性质见表1。

表1 工业生产FC-38催化剂的物化性质

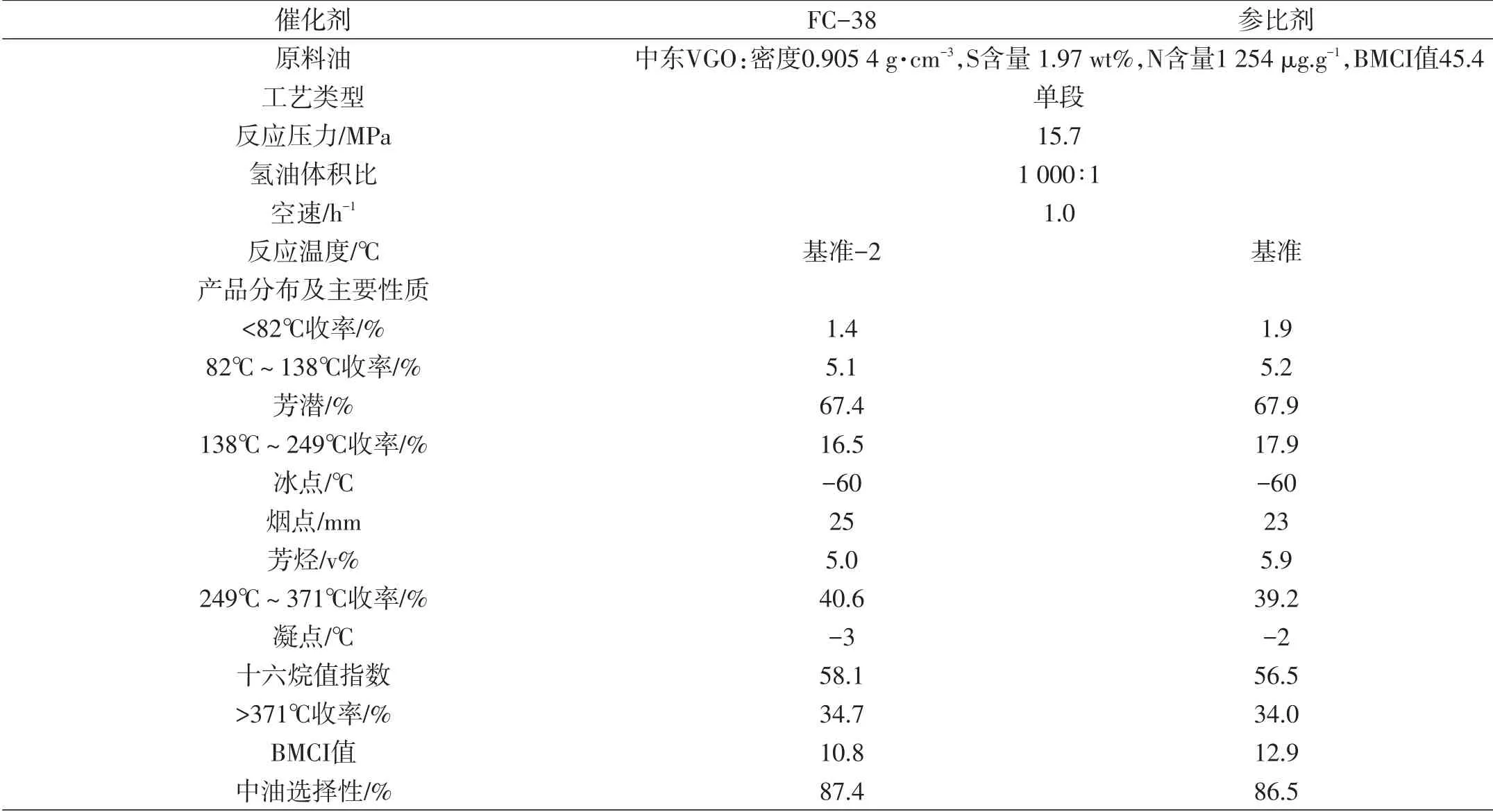

2.2 FC-38催化剂实验室性能评价

为了考查FC-38催化剂的反应性能,对FC-38催化剂与当前工业普遍应用的以Y 分子筛为主要裂化组分的加氢裂化催化剂进行对比评价。采用单段工艺,在200 mL 小型加氢裂化试验装置上进行性能对比试验。原料油性质和评价结果见表2。

表2 FC-38催化剂与参比剂运转结果对比

表2 中数据显示:以中东VGO 为原料,在相同工艺条件下,与参比剂相比,FC-38 催化剂反应温度降低2℃,中油选择性提高约1 个百分点。石脑油馏分芳潜67.4 wt%,可以作为优质重整原料;航煤馏分,烟点25 mm,冰点<-60℃,芳烃5.0 v%,可以作为优质3#航煤;柴油馏分凝点-3℃,十六烷值58.1,可以作为优质清洁柴油;尾油馏分的BMCI值为10.8,较参比剂低2.1,可以作为优质蒸汽裂解制乙烯原料。由于参比剂以单一的改性Y分子筛为主要酸性组分,而FC-38催化剂采用核壳型SBA-15/Y 分子筛,酸量适宜,酸性位分布更均匀,同时具有梯级分布的微介孔孔道结构,原料中大分子更容易进入分子筛孔道进行裂化反应,提高了原料油的利用率,因此FC-38催化剂在反应中表现出更优的性能。

2.3 FC-38催化剂的工业应用

齐鲁石化SSOT装置的设计规模为56万吨/年,装置采用CLG公司的专利技术,由华鲁工程公司进行设计,中国石化总公司第十建设公司承建,原设计以孤岛减压VGO 为原料,在单程转化率为~50%的工况下生产石脑油、航煤、柴油和加氢瓦斯油。石脑油稳定后作为重整原料,也可作为蒸汽裂解制取乙烯的原料,开辟了乙烯供料新途径。2019 年,SSOT 装置在停工检修期间对其使用的催化剂体系进行了更换,加氢裂化催化剂换用了DRIPP 最新开发的FC-38 催化剂,装置一次开车成功,整个运转周期装置运行平稳,产品性质稳定,并且部分产品性质明显优于上周期。

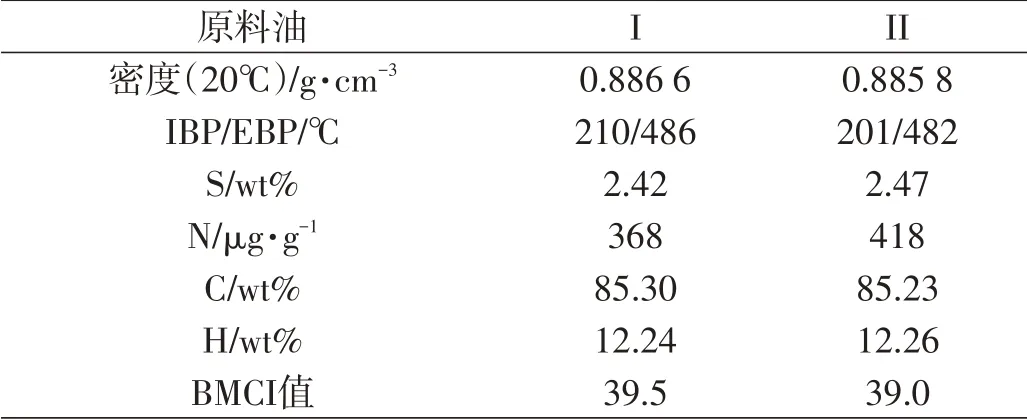

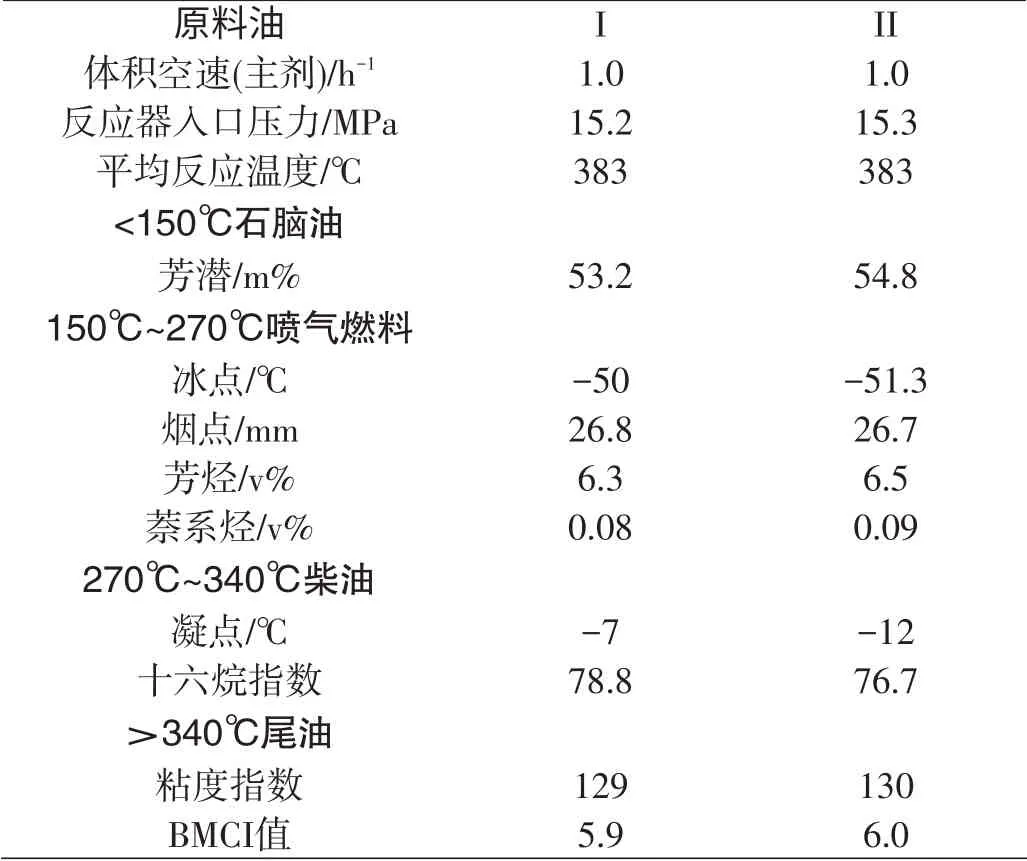

为了检验FC-38 催化剂的实际使用效果,对SSOT装置进行标定。标定期间原料油性质见表3,主要工艺条件及标定期间产品性质见表4。

表3 标定期间原料油性质

表4 标定期间工艺条件及产品主要性质

齐鲁石化SSOT装置标定结果表明,标定期间,装置运行平稳。在满负荷工况下,FC-38催化剂表现出良好的加氢裂化活性。标定期间加氢裂化产品性质较好,各产品质量均达到/超过了炼厂要求。航煤馏分烟点均超过26 mm,可直接生产优质3#喷气燃料,对SSOT装置而言尚属首次;装置上周期尾油年度指数为123,BMCI 值为12.3,与上周期相比,标定期间装置尾油提高了6~7个单位,BMCI值也显著降低,可作为优质的润滑油基础油原料或催化裂化原料。

3 结论

新一代单段高中油型加氢裂化催化剂FC-38 以新型SBA-15/Y 微介孔复合分子筛为主要酸性组分,钨镍为加氢组分,制备工艺简单,重复性好。在相同转化率条件下,与以Y 分子筛为主要裂化组分的参比剂相比,工业生产的FC-38催化剂,反应温度降低2℃以上,中油选择性提高约1个百分点,各馏分产品性质更优。工业应用结果表明,FC-38催化剂在工业装置中,活性稳定,使SSOT 装置首次实现航煤馏分直接作为优质3#喷气燃料,尾油粘度指数较上一周期提高6~7个单位,BMCI值也显著降低,可作为优质的润滑油基础油原料或催化裂化原料,为炼厂产品结构调整、产品质量升级和增收创效提供有效助力。