RM2锻棒断裂原因分析

徐 辉,宋祖峰,牟祖茂,王德宝(马钢股份公司技术中心 安徽马鞍山 243000)

1 概述

某厂生产的RM2锻棒,材料种类/牌号:5CrW5Mo2V,规格为Ø450。经初炼炉+精炼炉+VD(67 Pa以上保持20分钟)→钢锭缓冷(坑或扣罩26小时以上)→钢锭清理→出厂→锻造(始锻温度1150 ℃-1250 ℃;终锻温度750℃-850 ℃)→正火(930 ℃)→球化退火(860 ℃随炉冷继而720 ℃等温)→粗加工一系列冶炼和锻造工艺处理,粗加工后发现工件表面出现肉眼可见的裂纹,对裂纹的成因进行了分析。

2 化学成分分析

在试样中心和边缘附近取样,试样中心及边缘的材料化学分析见表1,表中同时列出5CrW5Mo2V 的成分规范。可见试样中心及边缘的化学元素成分在5CrW5Mo2V 规范要求范围内。取样对氢含量进行分析,含量小于1.5 ppm,尽管测试的氢含量不高,但考虑到氢含量的测定受取样部位影响较大,并且锻棒试样放置数月使部分氢扩散出去,该测试结果仅供参考。

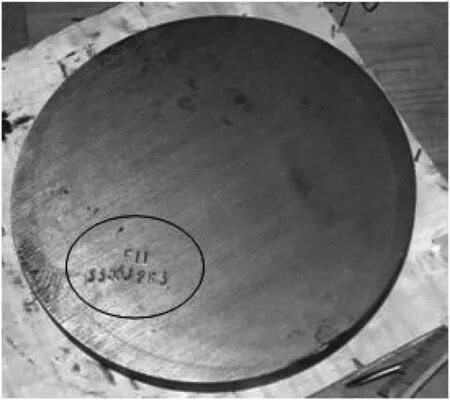

图1 试样宏观形貌及裂纹产生区域

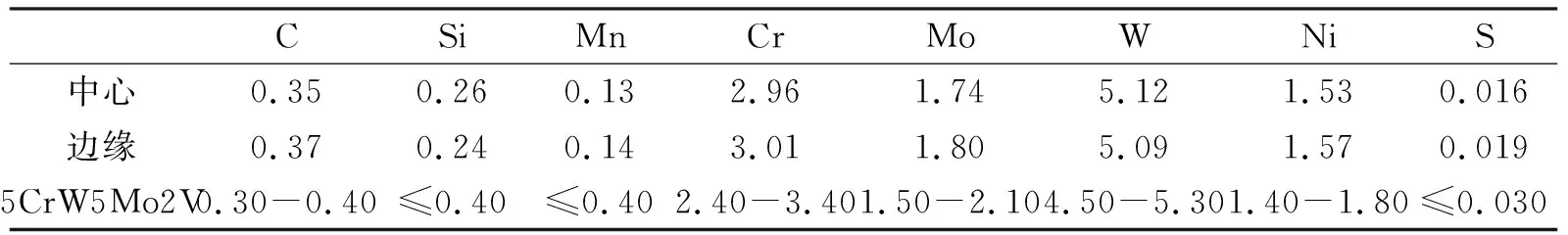

表1 材料化学成分分析结果及标准规定对照(Wt%)

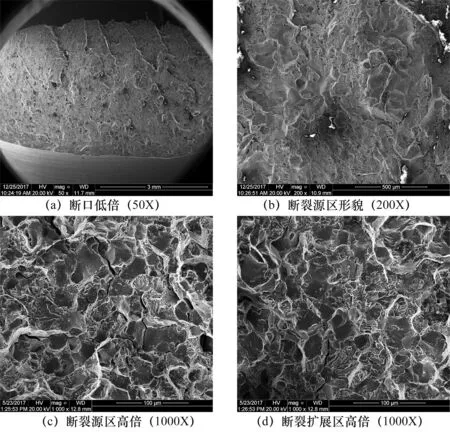

2.1 微观断口分析

用扫面电镜对裂纹断口进行观察,裂纹源于锻棒的外侧面,如图2(a)所示。断裂源区断口形貌为典型的沿晶脆性断裂,从宏观上我们可以观察到断口表面上有许多亮面,每个亮面其实都是一个晶粒,如图2(b)所示;从微观上,我们在高倍下清晰的观察到晶粒的多面体形貌,类似于聚集的冰糖,而且也可以清楚的看到三个晶界面相遇的三重节点,如图2(c)所示。

图2 断口微观形貌

2.2 金相组织及夹杂分析

根据裂纹走向线切割截取垂直于裂纹的纵向试样,打磨抛光后观察裂纹周边的金相组织形态。如图3(a)所示,裂纹周围组织为贝氏体+马氏体+碳化物;如图3(b)所示,高倍组织观察状态下,晶界上存在大量的碳化物,碳化物偏析呈网状分布;如图3(c)所示,经过苦味酸热侵蚀法显示后,可以发现在原先锻造粗晶内经过后续热处理又产生很多细小晶粒,这说明后续的热处理工艺无法消除已经粗大的晶粒,并且也无法改变碳化物在晶界偏聚的事实;如图3(d)所示,通过高倍金相显现,可以发现晶界上已经萌生了很多的微裂纹。

图3 金相组织

在锻棒1/2半径处截取纵向面积为20×23的试样,打磨抛光后在金相显微镜下观察夹杂物形态,根据标准GB/T 10561对非金属夹杂物进行评级,结果见表2[2]。从实验数据来看,夹杂物状态良好,各类夹杂物级别均在合格范围内,未见异常。

3 讨论

材料化学成分分析结果表明,材料的化学成分都在规定要求范围内,且心部与边部成份波动相差较小,材料在冶炼过程中成分偏析不明显。

夹杂物分析表明,锻棒夹杂物含量符合产品标准,断裂原因并不在于夹杂物。

微观断口分析表明,微裂纹为沿晶走向,断口形貌为典型的沿晶脆性断裂[3];金相分析表明,碳化物沿着晶界呈网状分布,并且萌生很多细小的微裂纹,原先的锻造粗晶并未在后续的热处理过程中消失。

4 结论

RM2锻棒碳化物偏析并且成网状分布于锻造粗晶上,致使在外力作用的情况下出现沿晶脆裂,导致裂纹的产生。

根据以上分析结果,建议将RM2锻棒终锻温度调整为730℃以消除碳化物偏析。