转炉炼钢用铁水适宜硅含量的研究分析

沈思宝,周 军,潘 军,张文英(马鞍山钢铁股份有限公司长材事业部 安徽马鞍山 243000)

铁水中的硅元素在冶炼时氧化放出大量的热量,是转炉炼钢重要的热源之一,其含量高低是决定铁水和废钢配比的重要参数。低硅铁水冶炼时,吹炼过程中由于热量欠缺,容易导致化渣难、喷溅粘枪严重以及降低废钢使用率等问题[1]-[2];高硅铁水时,由于硅氧化后产生大量的SiO2酸性物质,降低了炉渣碱度,转炉为脱磷势必增加冶金石灰用量,大渣量操作又会产生喷溅、原辅料消耗高、金属收得率低等问题[3]-[4]。

本文结合马鞍山钢铁股份有限公司长材事业部(以下简称马钢)现场实际,根据冶炼铁水成分、石灰质量、钢种终点目标磷含量等为计算依据,得出炼钢反应过程中的热量及脱磷量与渣量的对应关系,从而确定了转炉炼钢用铁水适宜硅含量。

1 原料条件及终点目标成分

1.1 原料条件

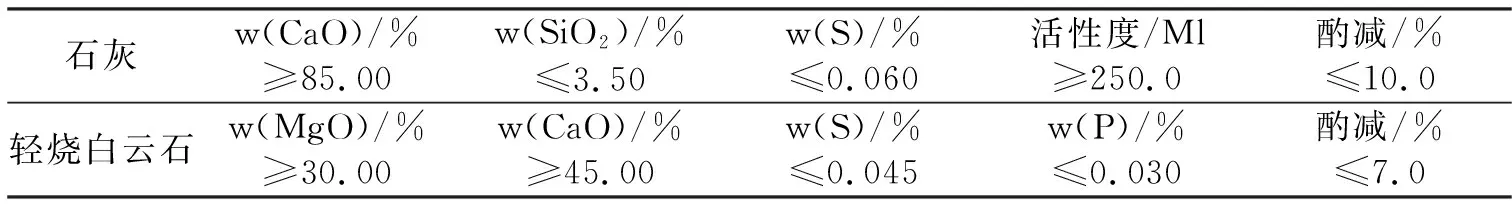

马钢65 t顶底复吹转炉冶炼所用入炉铁水成分及平均温度见表1,转炉主要造渣料技术指标见表2。

表1 入炉铁水成分(质量分数)及温度

表2 转炉主要造渣料技术指标

1.2 转炉终点成分目标要求

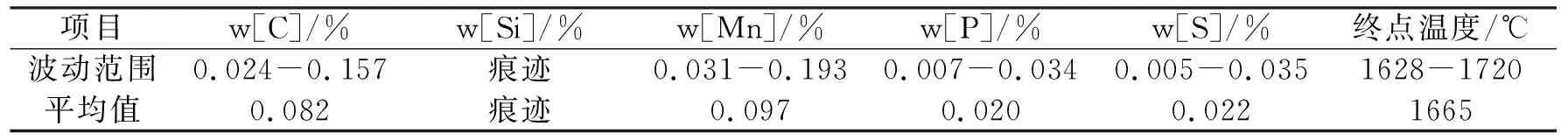

马钢转炉常炼钢种主要有三类:普通碳素钢(如Q235B等)和低合金钢结构用钢(如 Q355B等),转炉终点磷含量均要求分别在0.035%和0.030% 以下;品种钢(如SWRCH10A等),转炉终点磷含量均要求在0.020% 以下。转炉终点成分和温度如表3所示。

表3 转炉终点成分(质量分数)和温度

2 硅热反应热效应计算

转炉炼钢碱性操作中,硅的氧化反应区是在炉气与金属、炉渣与金属、渣膜与金属液滴等界面上进行的,硅氧反应式如下[5]:

[Si]+{O2}+2(CaO)=(2CaO·SiO2),△H1900K=-20579kJ/kg

(1)

石灰入炉后先是吸热升温,同时发生化学反应和熔化等,最终形成温度为1720℃左右的高温液态渣。尽管炉渣中各种纯物质氧化物的熔点很高,但混匀后,由于形成了新的复杂化合物,熔点会降低至温度为1260℃左右的液态渣。由盖斯定律可知,石灰加入转炉内吸收的热量,如下式可以计算得出[6]:

Q=(t炉渣-t石灰)×Cp石灰+q炉渣+(t液渣-t终渣)×Cp液渣

(2)

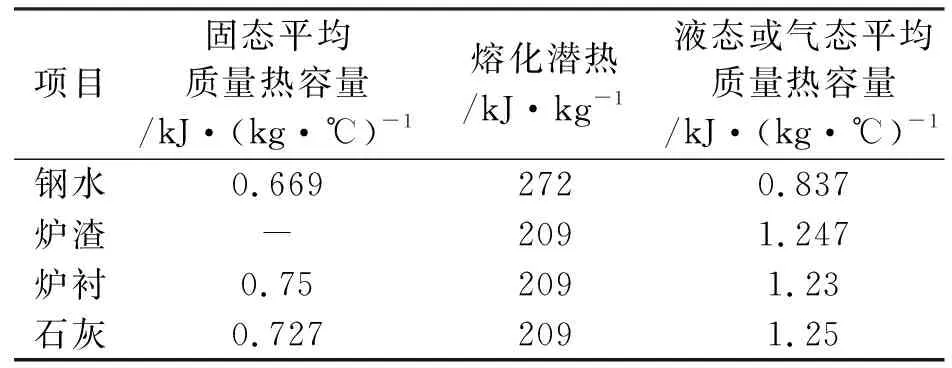

式中:t炉渣为终渣熔点,℃;t石灰为石灰入炉时温度,℃;Cp石灰为石灰比热容,kJ·(℃·kg)-1;q炉渣为石灰熔化潜热,kJ·kg-1;t液渣为液态渣终点温度,℃;Cp炉渣为炉渣比热容,kJ·(℃·kg)-1。相关热力学数据[7],见表4。

表4 钢水、炉渣的平均质量热熔[7]

将相关数据带入式(2),可以计算得到向转炉内加入1 kg石灰吸收的热量为:

(1260-30)×0.727+209+(1720-1260)×1.25=1681.85kJ

刘道孟等人,通过研究表明[8]:1 kg硅元素反应产生的热量为 20579 kJ,并且产生2.14 kg的 SiO2。现场实际炉渣二元碱度R控制在4.0,转炉炼钢用石灰有效CaO为86.23%。 由此,可计算1 kg硅元素氧化后需配加石灰吸收的热量:

2.14×4.0/86.23%×1681.85=16695.62 kJ。

1kg硅元素氧化放热提供给钢液的热量为:

20579-16695.62=3883.38 kJ。

由计算结果可知,1 kg硅元素氧化后配加石灰吸收的热量为16695.62 kJ,占1 kg硅元素氧化产生热量的81.13%,只有18.87%热量被熔池钢液吸收。

3 分析与讨论

3.1 铁水初始硅含量对冶炼过程的影响

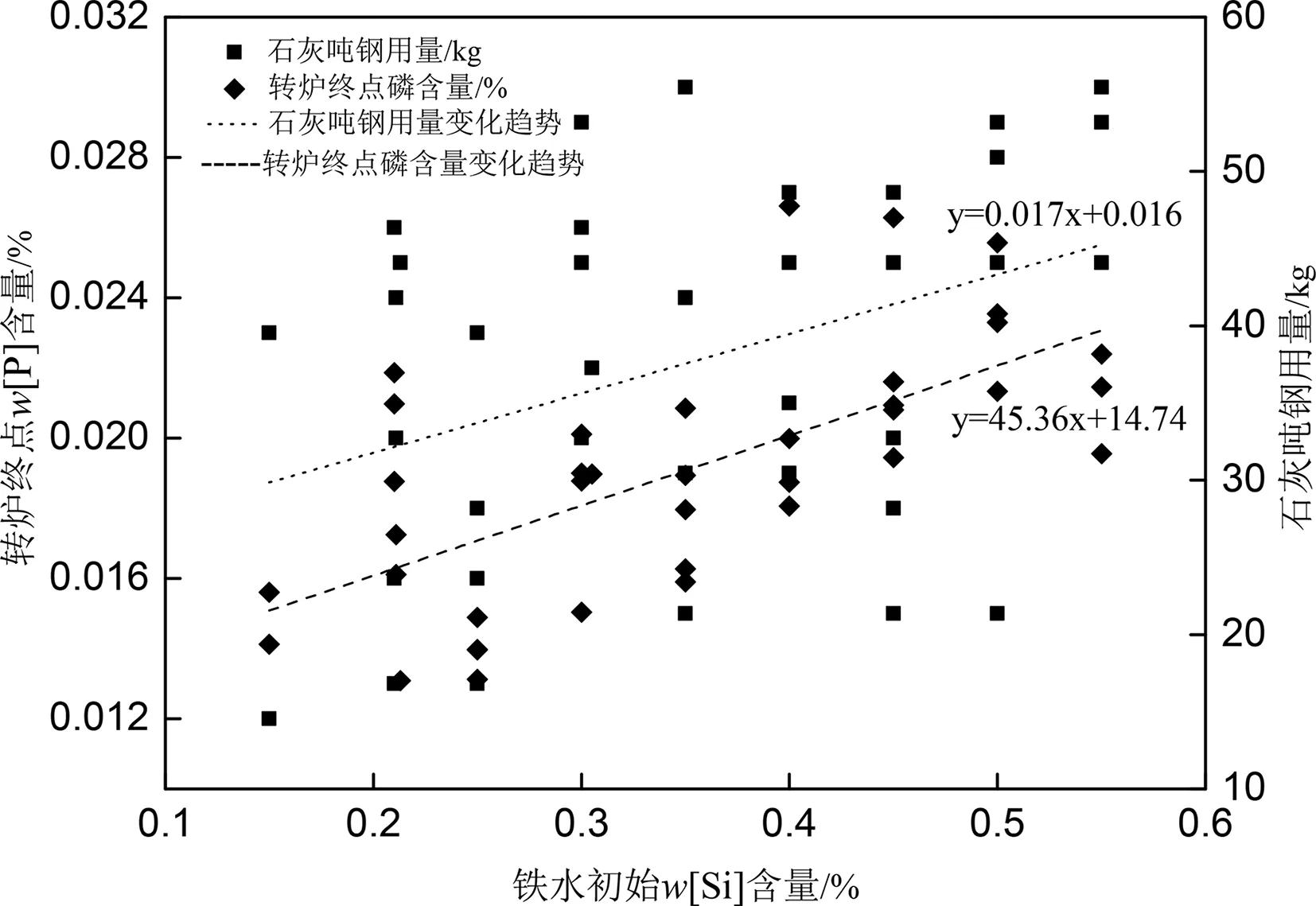

铁水初始硅含量对吨钢石灰用量以及转炉终点磷含量的影响关系,如图1 所示。

图1 铁水初始硅含量对石灰吨钢用量和转炉终点磷含量的影响

由图1可以看出,随着铁水初始硅含量的增加,转炉造渣石灰吨钢用量和转炉终点磷含量也随之增加。这是由于硅氧化后SiO2酸性物质量增多,炉渣碱度降低,转炉为脱磷需要势必要增加石灰用量,以满足脱磷的碱度要求,并且随着硅的氧化放热增加,熔池的温度逐渐升高,转炉冶炼过程温度富裕,高温容易造成钢水回磷,对脱磷反而产生不利影响。

3.2 脱磷所需的合适渣量

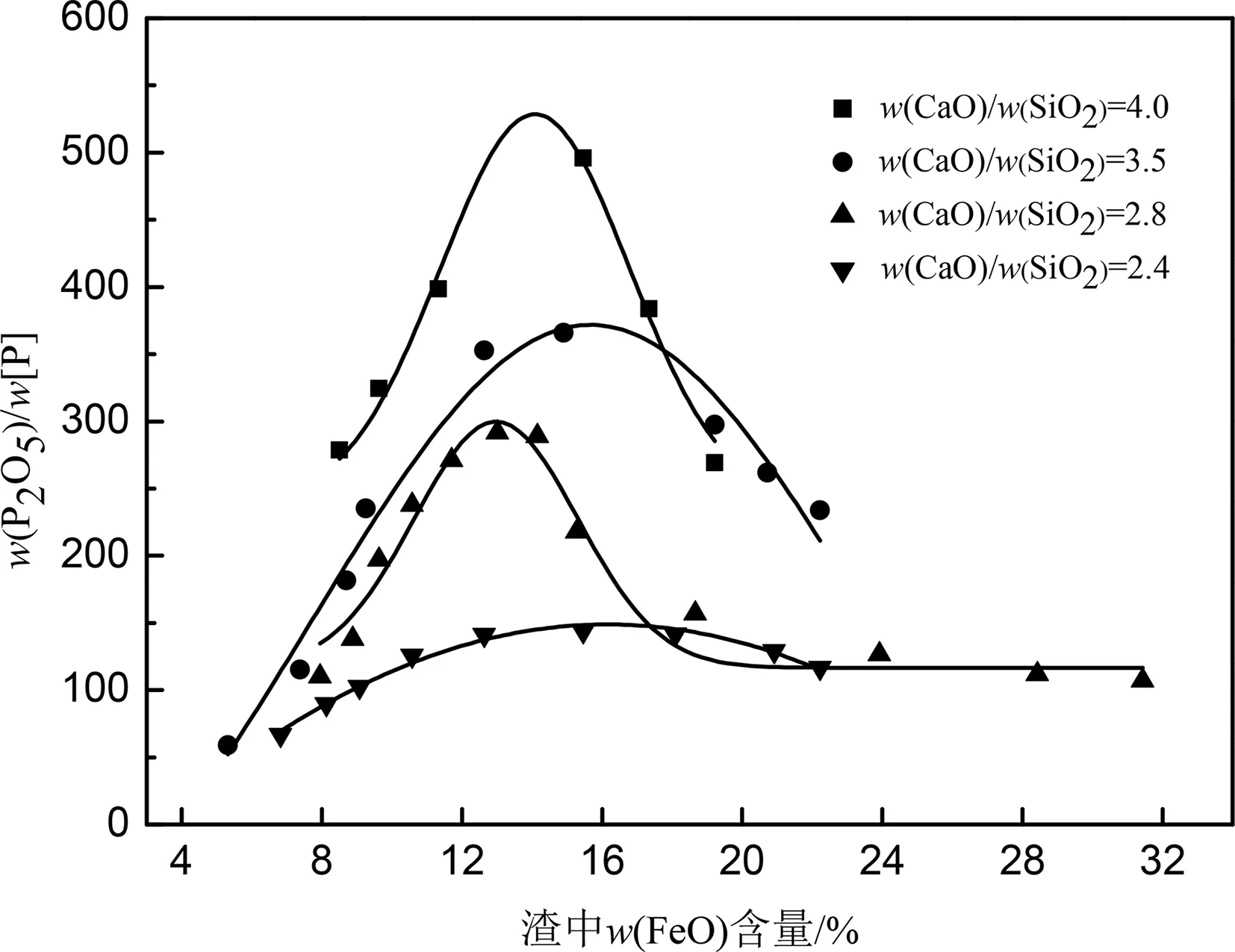

钢水中的磷被氧化后,主要以磷酸盐形式进入炉渣。脱磷指数LP是反映炉渣对磷酸盐容纳能力大小的重要指标,脱磷指数LP越大,炉渣脱磷的能力越强,脱磷所需的渣量也就越少。图2为脱磷指数LP与碱度和炉渣中w(FeO)含量的影响关系。

图2 脱磷指数LP与碱度和炉渣中w(FeO)含量的影响关系

由图2可以看出,在一定的炉渣w(FeO)含量条件下,脱磷指数LP与炉渣碱度呈正相关。当炉渣碱度为4.0,炉渣w(FeO)含量在14%-16%时,脱磷指数LP达到最大,约为420-480。

由合适的脱磷所需渣量计算公式[9]:

Wg=(w[P0]-w[P])×1000/(w[P]Li实)

(3)

式中:w[P0]为铁水磷含量,%;w[P]为钢水磷含量,%;Wg为脱磷所需渣量,kg/t;Li实为渣中的磷与钢中的磷的比率,其中:Li=0.436Lp+0.3717,当LP为420-480时,计算得到,Li为183.49-209.65。

刘文辉等人[10],研究发现,转炉冶炼过程的实际脱磷指数为最大值的60%。由此,可计算得到Li实为110.09-125.79。

根据马钢现场冶炼条件,铁水磷含量为0.150%,转炉终点磷含量0.020%。由式(3)可以计算出,脱磷所需渣量为51.67 kg/t-59.04 kg/t。

3.3 炼钢用铁水适宜硅含量

当炉渣碱度为4.0时,炉渣中的CaO和SiO2占炉渣总量的60%,可分别计算出炉渣中w(CaO)=48%,w(SiO2)=12%,按此计算石灰吨钢用量为:

(51.67-59.04)×48%/86.23%=28.76-32.86(kg)

吨钢渣中SiO2总量为:

(51.67-59.04)×12%=6.20-7.08(kg)

则每吨铁水需要的硅含量为:

(6.20-7.08)×28/60=2.89-3.30(kg)

由此可知,马钢转炉冶炼用铁水适宜硅含量为:0.289%-0.330%。

4 结论

转炉炼钢过程中,铁水的硅元素氧化放出的热量并不是主要的热源,只有18.87%的热量被熔池钢液吸收,其余部分主要用于加热熔化为调整炉渣碱度所加入的石灰。

转炉冶炼用铁水适宜硅含量应当由铁水磷含量、冶炼钢种目标磷含量、炉渣脱磷指数以及石灰条件等确定。

减少入炉铁水硅含量能有效减少炼钢石灰的用量,同时渣量的减少又可以减少炉渣对炉衬的侵蚀程度,有利于提高转炉生产率和金属收得率。