碳化硅反射镜柔带磨削方案设计与验证*

宫 辉,张志刚,练敏隆,张一凡,曹东晶

(北京空间机电研究所·北京·100089)

0 引 言

碳化硅材料是一种新型陶瓷材料,具有比刚度高、导热性好、热稳定性好的优点,是一种优异的空间光学反射镜材料,在国内外空间光学遥感器上有着大量应用。例如我国高分四号卫星主反射镜、欧空局研制的赫歇尔空间望远镜直径3.5m主反射镜、日本研制的ASTRO-F主反射镜均采用碳化硅材料。

碳化硅反射镜的镜坯通常采用碳化硅粉末烧结制备。受成型和烧结工艺的限制,镜坯烧结出炉后,还需要进行机械加工,去除多余材料,保证最终尺寸和精度。碳化硅陶瓷的高硬度、高脆性、低断裂韧性的特点,导致了反射镜磨削困难,而且在加工过程中易出现崩边、开裂等现象。

碳化硅材料加工技术主要包括常规磨削技术、超声振动铣磨技术、金刚石车削技术、柔带磨削技术等。常规磨削技术是用磨头去除工件的多余结构部分,多用于粗加工,被加工表面较为粗糙。磨头的转速及进给量是影响磨削效率、表面质量的主要因素。超声振动辅助铣磨又称作旋转超声加工,它是将超声振动、旋转磨削结合在一起,是传统超声加工与磨削的复合技术。超声振动磨削可以实现较高精度的加工,工件表面粗糙度良好,但加工效率较低,适用于对表面要求不高的小尺寸零件的加工。金刚石车削可以用于光学零件的加工,采用天然单晶金刚石作刀具,直接车削出符合光学质量要求的光学零件。金刚石车削机床控制精度要求高,环境使用条件也高,价格较为昂贵。目前已经用于红外晶体、有色金属和部分激光晶体以及光学塑料的加工,还可以用于结构复杂和有特殊要求零件的加工和制造,如高次非球面、衍射光学元件、折衍混合光学元件、微透镜阵列等。柔带磨削技术是利用柔性砂带作为切削工具的加工技术。砂带主要由基体、胶黏剂和磨粒三部分组成。基体材料是有挠性的布料、纸料,其表面粘接切削刃朝外且均匀排布的金刚石磨粒。柔带由控制系统操控,随着驱动轮的转动切削工件。柔带单个磨粒切削工件时间短,散热时间长,配合磨削液润滑降温,不会灼伤工件表面。柔带基体柔软,对工件的表面轮廓适配性好。该技术广泛应用于工件的磨削及抛光。

常规磨削、超声振动铣磨技术、金刚石车削技术的不足之处是材料去除量小、加工效率低,对于较大的碳化硅零件来说,加工周期长,不能满足紧迫的航天遥感任务。针对某1550mm直径的碳化硅(SiC)反射镜坯大去除量需求,本文将柔带磨削技术与机器人加工中心技术结合,设计并搭建了一套机器人砂带自动磨削系统。在保证镜坯安全的前提下,开展了反射镜镜坯加强筋的去除工作,同时对镜体加工应力进行实时监测。最终,完成了碳化硅镜坯加强筋的去除工作,镜体经检测完好无损,整个加工周期由预计的6个月缩短到45天,为航天任务节省了时间。

1 柔性砂带磨削技术

柔带在控制系统的驱动下旋转,磨粒随着柔带的旋转切削工件。在柔带驱动机构上安装压力传感器,可实时监测并反馈柔带与工件之间的压力,控制系统根据接触压力值计算进给量,控制柔带的进给,形成闭环控制。在控制系统中提前设定磨削进给路径曲线,接触压力初始值通过工艺试验确定。

按照磨粒与工件表面接触时干涉程度的不同,磨削过程可以分为3个阶段。

1)滑擦:磨粒靠近并接触工件表面,压力小,工件表面发生弹性或塑性变形,此阶段不切除材料;

2)耕犁:随着挤压力的增加,磨粒与工件表面干涉增大,被挤压的材料从磨粒的下方和两侧挤出,此阶段切除少量材料;

3)切削:磨粒的挤压力达到最大并保持稳定,工件表面的材料出现挤压断裂,形成切屑脱离工件。

柔带磨削的3个阶段如图1所示。

图1 磨削三阶段示意图Fig.1 Three-stage of grinding

柔带磨削的主要特点有:

1)砂带磨削效率高,是普通砂轮磨削的5倍;

2)摩擦生热少,磨粒散热时间间隔长,可以有效地减少工件烧伤,保证加工表面质量;

3)砂带自身有很好的挠性,与工件外轮廓是柔性接触,具有较好的跑合和抛光作用,工件的表面粗糙度Ra可达0.8~0.2μm;

4)柔带可以适配轮廓复杂的结构,适用范围广;

5)柔带成本低。

2 机器人柔性砂带磨削方案设计

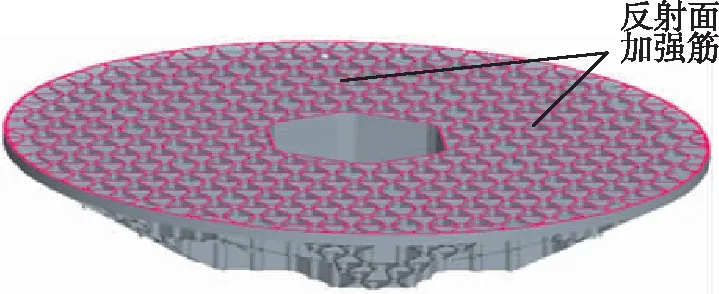

2.1 碳化硅反射镜坯构型

在某静止轨道光学遥感器研制中,主反射镜采用碳化硅材料,最大外径1550mm。由于镜坯尺寸大,为了提高烧结成功率,在反射面增加了多条加强筋,在烧结完成后利用机械加工手段去除这些加强筋。镜坯反射面加强筋最大高度135mm,宽度5mm。采用常规磨削技术,预计加工周期6个月,甚至更长,严重影响项目研制进展。因此,需要开展新型磨削方案论证、搭建新磨削系统,实现镜坯反射面加强筋的快速去除,同时保证镜体的安全。

反射镜镜坯构型如图2所示。

图2 镜坯结构图Fig.2 Structure of mirror blank

2.2 机器人柔性砂带磨削系统

通过调研,完成了机器人柔性砂带磨削系统方案论证,并投产小型碳化硅材料镜坯,开展了磨削验证。通过磨削试验获得柔带转速、进给速度、进给量、磨削角度等多个工艺参数。

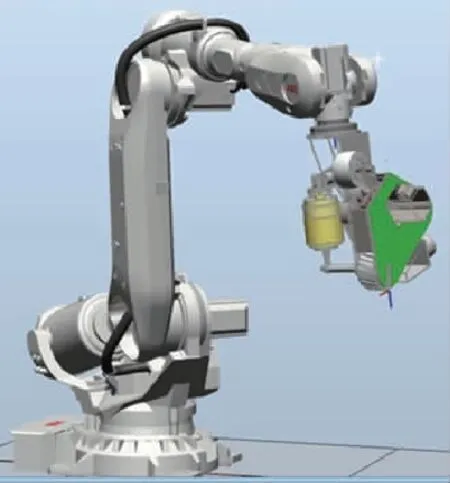

2.2.1 磨削系统

机器人柔带磨削系统包括控制中心、六轴机械臂、旋转驱动机构、压力监测、水冷系统和金刚石砂带等子系统。压力监测系统实时监测柔带与零件之间的压力,反馈给控制系统,控制中心计算出砂带进给量,并控制驱动机构前进,实现持续磨削。水冷系统主要用于工件和砂带的散热。机器人机械臂有6个转动轴,能方便地调整柔带的磨削位置及磨削角度,如图3所示。

(a) 六轴机器臂

2.2.2 应力监测系统

工件应力监测系统由应变测量单元、数据处理设备组成。应变测量单元粘贴于镜坯非加工区域,监测镜坯加工过程中的微变形,用于判断镜坯的安全裕度。加工前,应变测量单元应进行防脱粘、防污染处理。数据处理设备可对应变测量单元的所有数据进行存储与快速处理,并能直观显示反射镜所有区域的内应力分布情况。

内应力与变形关系公式如下

=

(1)

式中,为结构内应力;为应变量;为结构材料弹性模量。

碳化硅材料弹性模量为310GPa,许用应力为150MPa~200MPa,由式(1)计算可知,应变应小于0.48mm。在考虑安全裕度后,本文将应变≤0.2mm作为参考依据。

2.3 反射镜坯装夹设计与加工应力分析

2.3.1 装夹方案设计

加工过程中,镜坯被夹紧固定,控制系统驱动柔带转动、进给。夹具的装卡会造成镜体局部应力集中。合理的装夹设计能减小加工过程中镜坯的应力。镜坯的装夹系统需要约束镜坯的6个运动自由度,且无过约束,才能实现微应力装夹。结合镜坯构型,设计了一套微应力的装夹系统。镜坯限位示意图如图4所示,底部平台限制镜坯竖直方向的平动自由度,侧面限位点(共8组)限制水平方向的2个运动自由度;背部限位点(共6组)与侧面限位点、底部限位点共同实现对镜坯3个转动自由度的限制。

图4 镜坯限位示意图

为避免反射镜镜体与机器人加工平台硬接触,在镜坯与加工平台上放置聚四氟乙烯平板。

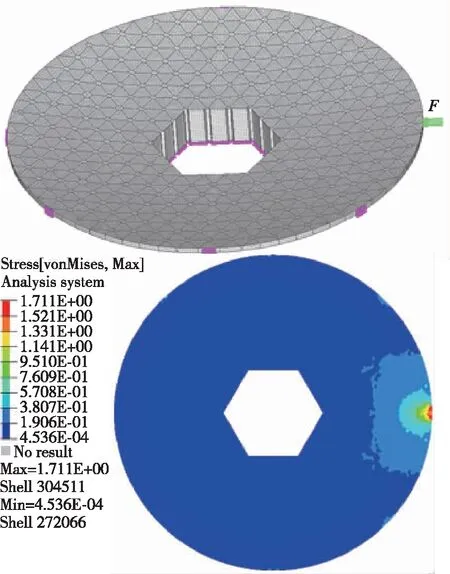

2.3.2 加工应力分析

根据前期工艺试验得到的磨削力,结合反射镜体装卡的约束,对加工时反射镜的加工应力进行了仿真。分析软件为HYPERMESH,解算器为OPTISTRUCT。镜体上施加的磨削力为450N,约束底部限位面处节点的向平动自由度和侧面限位点处节点的、向平动自由度。根据仿真结果可知,镜体加工最大应力为1.71MPa,远小于镜体自身的许用应力。应力云纹图如图5所示。

复产期间,该气田优化生产运行参数及工艺流程,保持低压运行。生产调度坚持“24小时值班、待命和处置”的工作制度。通过实时数据监控和定时人工巡检相结合的生产监测措施,持续强化“三级调控,无人值守”的运行模式。同时,开发管理稳步推进,通过抓新井地层对比、投产层位拟定、投产设计和井位勘定,科学制定治理措施,严控老井递减,并快速开展连续油管冲砂作业以及压裂施工,确保出砂井冬季稳定生产。

图5 反射镜应力云纹图Fig.5 Diagram of mirror stress

由图5仿真可知,镜体在加工时的应力是满足安全需求的。

3 反射镜磨削验证

按照装夹设计方案完成反射镜装夹后,开展了反射镜的磨削验证工作。磨削要求如下:

1)镜体无裂纹、无崩边;

2)镜体反射面辅助筋残余高度0.3~2mm。

在磨削前,以工艺件进行了磨削参数的试验,获得最佳磨削力250~450N,机械臂进给速度5~15mm/s。按照此工艺参数加工,能够保证镜体加工安全。

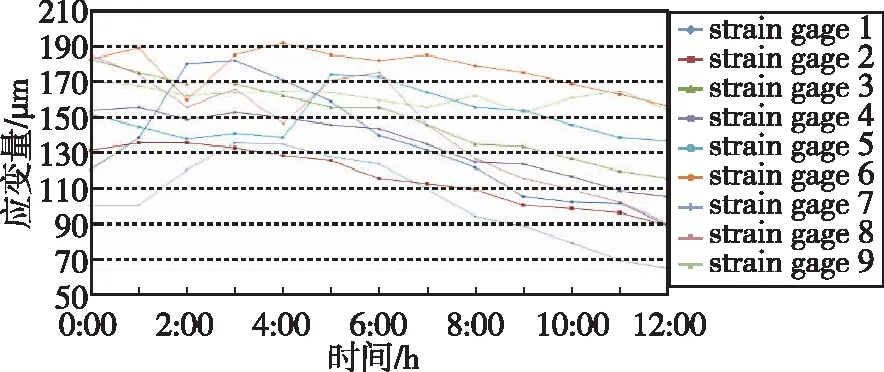

加工过程中,通过应力监测系统适时监测加工区域的应变及应力。根据监测数据得到部分应变片变形数据如图6所示,纵轴为应变量,横轴为时间。strain1~strain9代表应变片1~9号。

图6 镜坯应力变化曲线Fig.6 Stress curve of mirror blank

根据2.2.2节的分析,应变监测系统数据低于200μm时,镜体内应力低于碳化硅材料的屈服应力,且有一定的安全裕度,是满足要求的。

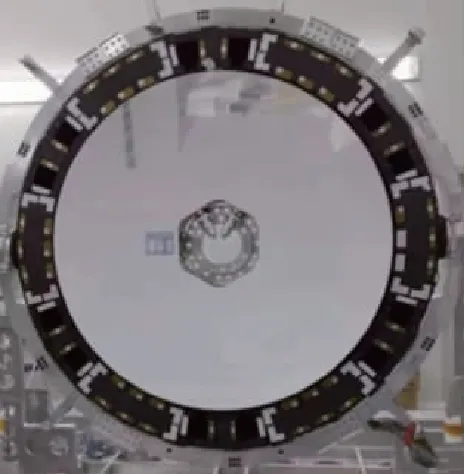

镜坯后续进行了精磨、镀膜等工艺,对反射镜进行了面形RMS测试,测试设备为干涉仪,测试结果为0.0157(=632.8nm),满足使用要求(0.02)。图7(a)为反射镜面形测试的放置状态,图7(b)为干涉仪测试得到的面形图。

(a) 反射镜测试状态

通过此次磨削验证,成功获得了满足使用要求的反射镜镜坯,同时积累了大量工艺参数,培养了一批成熟的技术人才,后续又完成了多块镜坯的加工,单块镜坯加工周期进一步缩短至40天。

4 结 论

针对碳化硅反射镜难以磨削的特点,论证并搭建了机器人柔带磨削系统。开展了碳化硅材料磨削工艺试验,获得了磨削参数,最佳磨削力为250~450N,机械臂进给速度为5~15mm/s。通过仿真获得反射镜磨削应力为1.71MPa,镜体加工时处于安全状态。完成了1550mm碳化硅反射镜反射面加强筋的磨削,加工耗时45天,反射镜体残余筋高度0.5~1mm,无崩边、无裂痕。反射镜在完成精磨、镀膜等后续工序后,利用干涉仪测试其面形RMS 为0.0157,满足使用要求(0.02)。目前反射镜在轨运行表现良好,指标满足设计要求。