游离酸度对电站锅炉用低合金钢磷化膜性能的影响

杨 权,赵中赫,赵 辉,李庆春,刘 磊,英晓宇,郝维勋

(1.高效清洁燃煤电站锅炉国家重点实验室(哈尔滨锅炉厂有限责任公司),哈尔滨 150046;2. 哈尔滨锅炉厂有限责任公司,哈尔滨 150046)

0 引 言

12Cr1MoVG是中国电站锅炉常用材料,该材料是在优质碳素结构钢的基础上,加入了一定量的合金元素提高综合性能,作为大、小口径的无缝钢管被广泛应用。该材料的合金含量较低,综合应用性能良好,性价比较高,但同时也存在耐腐蚀性能较差的弊端。与普通碳钢材料相比,较低的合金含量并不能显著提高12Cr1MoVG材料的耐蚀性能。材料的腐蚀会严重影响产品的生产和安全运行,每年世界范围内钢铁材料的腐蚀损失数额巨大,对耐蚀性较差的材料采取一定的防护措施是保证生产和经营顺利进行的有效方式。经调研,金属材料的磷化处理,是一种工艺相对简单、产品适应能力强、耐大气腐蚀性能良好且成本较低的防腐措施。通过把金属材料浸没在磷酸盐溶液中使其反应,从而在金属材料表面形成磷酸盐保护膜的过程,即为磷化[1-2]。通过对不同游离酸度条件下形成的磷化膜进行分析和测试,筛选出适用于12Cr1MoVG材料的最优磷化工艺。

1 试验研究

1.1 材料及药品

试验所用12Cr1MoVG材料是由国内某钢厂采用电渣重熔法冶炼,采用热轧方法制造的大口径无缝钢管,交货状态是正火+回火。该材料的化学成分主要为C、Si、Mn、Cr、Mo、V,并含有少量的杂质元素P和S。实测试验材料的化学成分见表1。

表1 化学成分Table 1 Chemical compositions 单位: %

试验所用药品类型均为分析纯。主要药品包括:磷酸、磷酸氢二钠、磷酸二氢钠、硝酸钡、硝酸钠、氯化钠、无水乙醇、环氧树脂等。试样制备所用仪器主要包括:恒温水浴箱、电热鼓风干燥箱、抛光机、分析天平等等。

为便于观察和试验,把试样加工成30 mm×30 mm×4 mm的薄片,在试样的一角钻一圆孔用于悬挂试样,并由粗到细打磨至2 000目砂纸,打磨后用热水冲洗,并用无水乙醇擦洗去除表面残留的污染物,热风吹干后放入干燥皿中备用[3]。

1.2 磷化工艺方案

磷化过程中所用磷化液的酸度对磷化膜的影响极大,决定了成膜质量的好坏甚至是能够形成完整的磷化膜。因此,对磷化液适宜的酸度进行筛选,能够选择出更适合12Cr1MoVG材料的磷化工艺。

该试验的磷化处理工艺流程如下[4]:试样打磨→清水和无水乙醇冲洗→热风吹干试样→磷化处理(水浴温度:80 ℃;磷化时间:20 min)→干燥保存。磷化处理装置的示意图见图1。根据以往经验,此次研究选择的游离酸度为13.0点、15.0点和17.0点。

图1 磷化处理装置示意图Fig.1 Schematic diagram of phosphating treatment device

1.3 性能测试

按国家标准GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》的方法,对磷化后的试样进行盐雾试验,盐雾箱型号为YWX-020型,试验温度为(35±5) ℃,连续喷雾。试验完成后用清洁的流动水冲洗去除试样表面残留的盐及溶液,并用柔和的电吹风吹干。

极化曲线测试由工作电极、参比电极、辅助电极构成的传统三电极体系完成[5]。参比电极是饱和甘汞电极,铂电极为辅助电极,电解液是质量分数3.5%的NaCl溶液,恒温水浴设置的温度为30 ℃,偏差±1 ℃。

采用APOLLO300型场发射扫描电子显微镜和配套的EDS能谱分析仪对磷化膜的表面状态和成分进行分析。

2 结果分析

2.1 盐雾试验

12Cr1MoVG基体和不同酸度条件下磷化后的试样,经不同时间的盐雾试验后的宏观形貌如图2所示。参考ISO 4628-2《色漆和清漆 涂层老化的评定-缺陷的变化程度、数量和大小的规定 第2部分:起泡等级评定》,对盐雾试验后磷化膜试样的腐蚀进行评级,同时记录试样开始发生锈蚀的时间,见表2。

图2 盐雾试验后的宏观形貌Fig.2 Macroforms after salt spray test

表2 盐雾试验发生锈蚀的时间及锈蚀结果评级Table 2 Time of corrosion in salt spray test and grade of corrosion results

从图2可以看出,12Cr1MoVG基体试样仅仅在盐雾试验2 h后,就发生了严重的腐蚀,腐蚀等级已经达到了5(S5)级,说明基体材料耐盐雾腐蚀能力极弱。游离酸度13.0点条件下的磷化膜试样,在盐雾试验1 248 h后才逐渐开始发生轻微的锈蚀,表现出了优异的耐盐雾腐蚀能力,与基体材料相比耐蚀能力得到了大幅度的提高。游离酸度15.0点条件下的磷化膜试样,在盐雾试验1 008 h后开始逐渐发生锈蚀,耐蚀能力同样得到了大幅度的提高,提高程度略低于游离酸度13.0点条件下的磷化膜试样。游离酸度17.0点条件下的磷化膜试样,在盐雾试验2 h后即开始发生锈蚀,锈蚀程度低于基体试样,说明耐蚀能力有小幅度提升。综上,游离酸度13.0点条件下的磷化膜试样的耐盐雾腐蚀能力达到了最佳。

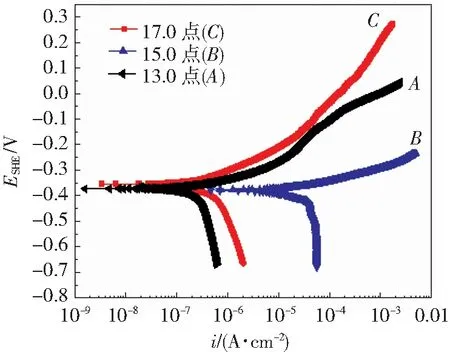

2.2 极化曲线检测

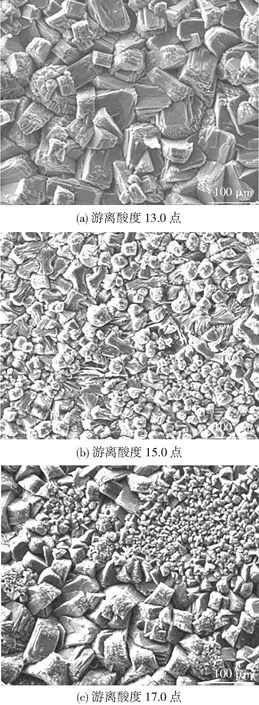

12Cr1MoVG基体在不同游离酸度下磷化处理后的成膜试样极化曲线如图3所示。纵坐标ESCE为自腐蚀电位,SCE是饱和甘汞电极的缩写;横坐标i为自腐蚀电流密度。从图3可以看出,随着游离酸度的升高,样品极化曲线的自腐蚀电位变化不明显,有微弱的下降趋势,即:AEcorr≈BEcorr>CEcorr;自腐蚀电流密度不断增大,即:AIcorr 图3 不同酸度下磷化处理的试样的极化曲线Fig.3 Polarization curve of phosphating samples under different acidity 采用扫描电镜对磷化膜的微观形貌进行观察,如图4所示。游离酸度13.0点条件下形成的磷化膜,磷酸盐晶粒分布均匀,尺寸基本一致,且晶粒尺寸较大,平均尺寸能够达到50 μm,晶粒形状规则;游离酸度15.0点条件下形成的磷化膜尺寸变小,且尺寸不均匀,在10~40 μm不等,且晶粒形状不规则;游离酸度15.0点条件下形成的磷化膜,磷酸盐晶粒尺寸大小不一,形成了多个晶粒团,大晶粒团的平均尺寸约50 μm,小晶粒团的平均尺寸约10 μm。游离酸度13.0点条件下在12Cr1MoVG基体表面形成的磷化膜,具有形状规则、尺寸均匀、结构相对致密的特点,相对致密的磷化膜形成了良好的防护层,对基体材料起到了很好的保护作用。其他条件下形成的磷化膜,由于表面的磷酸盐晶粒尺寸、形状、分布等均存在不同程度的不均匀现象,导致磷化膜层不够致密,达不到理想的耐蚀效果。 图4 不同酸度下磷化处理试样的表面形貌Fig.4 Surface morphology of phosphate treated samples under different acidity 通过磷化处理,能够降低12Cr1MoVG材料的腐蚀电流密度,大幅度提高耐腐蚀性能,磷化处理可用于电站锅炉用低合金钢材料的表面防护,且在游离酸度为13.0点左右时,形成的磷化膜结构致密,达到了最佳的耐蚀性能。

2.3 扫描电镜(SEM)分析

3 结 语