非自浮沉管长距离绞移施工工艺及受力分析

王伟智,姜政遥,陈猛,梁邦炎,甘世行,王华坤,孙阳

(1.中交第四航务工程局有限公司,广东 广州 510290;2.中交四航局第二工程有限公司,广东 广州 510300;3.河海大学,江苏 南京 210098)

0 引言

随着沉管隧道施工技术的日益成熟,加之其对软土地基具有较强的适应性,且在抗震方面具备优势等特点,沉管隧道受到越来越多国家的重视和认可[1]。随着沉管管节长度的加长,管节重量的增加,大型沉管隧道管节的绞移浮运也成为整个沉放施工过程中的关键环节。

现阶段已完成或正在施工的沉管隧道工程中,均采用自浮沉管。深圳沿江高速前海段与南坪快速衔接工程项目首次采用非自浮沉管工艺,可减少主体结构体量、减少基槽开挖、简化管内压载系统及相关作业,在造价、工效等方面较自浮沉管具有一定优势[2]。非自浮沉管在绞移过程中受到沉管与安装驳相互作用、现场水流、波浪作用等因素,需根据非自浮沉管特点对其在基槽绞移过程中进行受力分析,为后续的沉管绞移施工及受力控制等提供理论分析依据和技术保障[3]。

1 工程概况

沿江高速前海段与南坪快速衔接工程沉管施工现场位于深圳市前海湾,沉管采用钢筋混凝土形式,重约3.5万t。沉管经半潜驳运输到达前海湾下潜坑后,由于拖轮等控制难度较大,施工水域水深较浅等因素,对沉管基槽浮运采用绞移的方式,绞移距离最长约2 000 m。

非自浮沉管标准管节长80 m,宽42.8 m,管节高度9.85 m,见图1。

图1 沉管标准段结构横断面图(cm)Fig.1 Cross-sectional view of the structure of the standard section of the immersed tube(cm)

在沉管预制厂预制完成后使用45 000DWT半潜驳运输至施工现场[4],专用安装驳与沉管连接后进行出驳与基槽内绞移,如图2所示。

图2 沉管基槽内绞移水域布置图Fig.2 Layout of the winching water area in the immersed tube foundation trench

2 绞移工艺

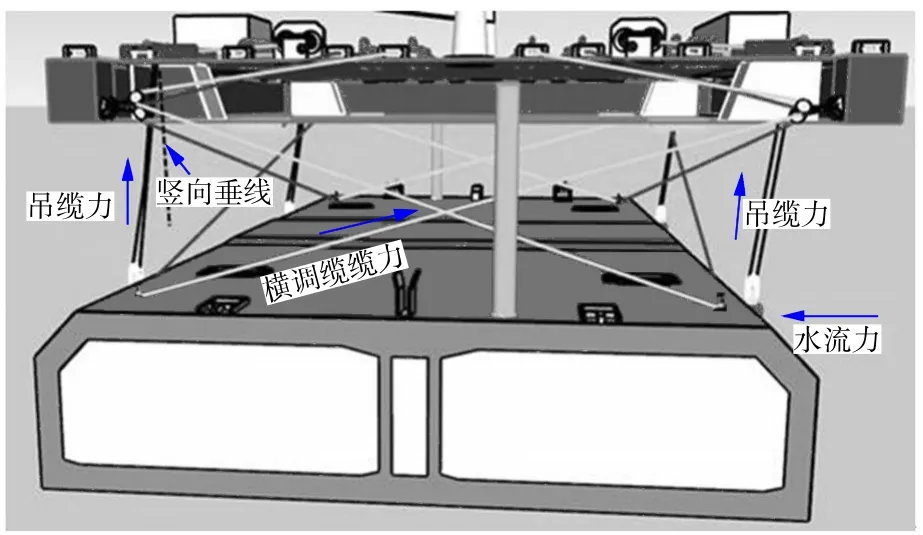

为提高沉管安装效率,结合前海湾实际水文条件,研发了一艘非自浮沉管专用安装驳。安装驳长64 m,宽49.8 m,船上布置8台定位绞车、4台起重绞车和8台纵横调绞车,通过8台定位绞车绞移安装驳带动沉管移动[5],安装驳与沉管连接方式见图3。

图3 安装驳与沉管连接示意图Fig.3 Schematic diagram of connection between installation barge and immersed tube

在安装驳与沉管绞移过程中,假定安装驳与沉管绞移至一定距离,此时负责控制沉管前进的1组缆长度不足,需更换前进控制缆绳。将2组缆布设在前方,布设过程中与现有的1组缆发生交叉,4组缆布设在后方,布设过程中同样与3组缆发生交叉,布设完成后,松开回收1组、3组缆绳,再将3组缆绳牵引布设在前方,绞移过程重复此方法控制沉管前进。安装驳与沉管绞移过程缆绳布置如图4所示。

图4 沉管绞移缆绳示意图Fig.4 Schematic diagram of immersed tube winch cable

3 绞移受力分析

3.1 计算参数及理论公式

安装驳绞移过程中,沉管和安装驳整个体系主要受风浪流阻力。在基槽及下潜坑开挖完成后,在基槽大部分区域,其最大涨落潮流速在0.1~0.2 m/s之间,基槽局部落潮时形成急流场,在局部形成了归槽水流,局部流速超过0.4 m/s。

基槽内的绞移不考虑等待平潮期,在基槽内按照水流流速0.25 m/s,绞移速度0.15 m/s考虑,汇流区流速按照0.5 m/s考虑。

3.1.1 船管之间的水平力分析计算

目前船管之间的水平作用力计算按照沉管水平方向上所受最大水流力计算,在水流方向垂直于沉管的对角线时,其受流面积投影最大,所受水流力最大,对角线长度90.7 m。依据JTS 144-1—2010《港口工程荷载规范》[6]公式13.0.1计算可得含风机壁龛段的管节受到的水流力为:Fw=0.5×1.025×2.32×0.5×0.5×(68×9.8+22.7×10.35)=268 kN。

3.1.2 吊缆受力计算分析

在绞移过程中,沉管吊缆受力主要由以下两部分组成:1)克服沉管负浮力所需的吊力;2)波浪作用下增加的吊力。最不利情况0.5 m波高,安装驳船在波浪作用下产生向上运动的趋势,此时吊缆吊力增加。

根据以上分析,计算沉管在基槽的绞移过程中,每组吊缆最大吊力如表1所示。

表1 吊缆受力表Table 1 Table of lifting cable force t

3.2 沉管-安装驳绞移运动数值模拟

3.2.1 浮体运动控制方程

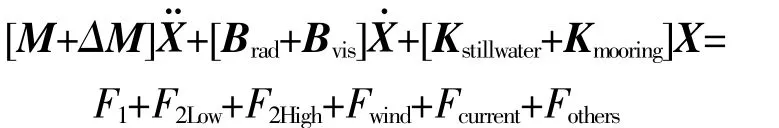

安装驳-沉管绞移过程中受到风、浪、流等诸多载荷作用[7]。本研究基于AQWA软件,采用三维势流理论对海洋环境载荷下安装船-沉管的6-DOF运动响应和缆绳受力进行研究,用以确定安全可靠的绞移方案[8]。在多种环境载荷作用下,浮式结构运动方程可表示为:

式中:M为浮体质量矩阵;ΔM为浮体附加质量矩阵;Brad为辐射阻尼矩阵;Bvis为黏性阻尼矩阵;Kstillwater为静水刚度;Kmooring为系泊系统刚度;X为沉管位移矩阵;为沉管速度矩阵;为沉管加速度矩阵;F1为一阶波频载荷;F2Low为二阶低频载荷;F2High为二阶高频载荷;Fwind为风载荷;Fcurrent为流载荷;Fothers为其他载荷。

流荷载中流体力系数通过黏性流体绕流计算来准确获取,CFD数值模型如图5所示。

图5 船管绕流CFD数值模型图Fig.5 CFD numerical model diagram of ship-tube winding

3.2.2 沉管-安装驳运动响应分析

安装驳与沉管建立的数值模型见图6。

图6 船管绞移数值模型局部放大图Fig.6 Partial enlargement of numerical model of the ship-tube winching

安装船设有8根定位缆,其中首尾4根缆为纵向缆,控制绞移运动;中间4根缆为横向缆,控制横向偏位。具体操作为:以一定速度收紧4号和5号缆绳使船管前进,其他缆绳均设定为恒张力,每次向前移动距离为80 m。船管之间的钢支墩通过弹性接触来模拟,通过设定吊缆预应力使船管之间产生摩擦以限制两者相对运动[9]。

3.2.3 安装驳缆绳受力

沉管-安装驳系统在基槽内以0.15 m/s速度向前绞移,起始位置为0 m和80 m处,海洋环境条件取最不利情况下横向流速0.5 m/s,波高0.5 m。为避免船管在绞移过程中触碰到基槽边壁,通过对横向缆和尾缆设定恒张力使船管横向偏位限制在2 m以内。数值模式计算典型工况与结果如表2所示。

表2 安装驳-沉管绞移数值模拟工况与结果Table 2 Numerical simulation conditions and results of installation barge-immersed tube winching

从缆绳受力变化来看,沉管从静止状态加速启动,4号和5号缆绳拉力迅速增大,在短时间内达到峰值后开始下降,经过若干次衰减波动后趋于稳定值,即船管开始匀速前进。在绞移运动后期,由于2根首拉缆与前进方向夹角增大,为保持速度不变,需要提供的总拉力逐渐增大。计算得到单根缆绳收缆力的最大峰值约39 t,最大稳定值约27 t。为改善缆绳受力状态,沉管在初始阶段可缓慢收缆启动[10]。

横向波流作用下沉管会发生横偏,通过横拉缆调控[11],沉管分别从0 m、80 m处绞移过程中最大偏位分别为1.14 m、1.88 m,满足2 m限位要求。沉管匀速前进时受到的横向流体力约32~35 t,比理论计算值略大。

4 结语

通过对深圳前海湾现场施工条件的分析,在沉管基槽内长距离绞移期间,合理规划绞移缆绳布置,抵抗波浪和水流力的作用。同时,对安装驳和沉管进行建模和运动响应分析,研究了安装驳与沉管在波浪和水流联合作用下的运动特性。主要结论:

1)沉管基槽长距离绞移施工,使用安装驳8台定位绞车进行绞移,绞移操作流程简化,施工效率高,充分利用安装驳绞车,操作安全性好。

2)沉管与安装驳之间采用缆绳连接,绞移与安装使用同一套缆绳,避免了沉管绞移与安装缆绳更换使用的重复工作,简化了施工工序。

3)基于AQWA软件,采用三维势流理论对海洋环境载荷下安装船-沉管的6-DOF运动响应和缆绳受力进行研究,具有计算结果更为精确的优势。

4)通过对安装驳和沉管的建模及运动响应分析,从理论上论证了沉管在绞移过程中的受力情况,对后续的缆绳布置、绞车选型及实际施工具有指导意义。