工程“技术+管理”循环提升实现建设高品质工程目标

董政

(中交港珠澳大桥岛隧工程项目总经理部,广东 珠海 518109)

0 引言

在科技高度发达的新时代,工程建设条件极大改善的环境下,工程科技走入无人区的进程越来越快,一系列诸如:人工智能、大数据、云计算、新材料等领域迅猛发展,可以断定,将来所从事的可能会是完全不同于现在的工程技术方案,工程管理方法也相应循环提升,在这一过程中,也孕育了一大批新的需求和新的市场,进而推动了工程建设更高质量发展。

1 背景工程

1.1 依靠人工挖掘建成的世界第一条水底隧道

世界第一条水底隧道是英国泰晤士河隧道,在它的旁边就是著名的英国帝国理工大学。泰晤士河隧道1843年建成,长度不到400 m,建设过程非常曲折,历时18 a,经历了多次火灾、水淹和严重的人员伤亡,工程投资被称为“财政灾难”,但是工程创造了盾构和沉井2个伟大的工法,是土木工程领域的里程碑。

1.2 依靠先进的机械化装备完成的世界最长的海底隧道

世界最长的海底隧道是日本青函海底隧道,全长54 km,1987年建成,前后用了23 a时间。青函隧道使用了先进的巨型掘岩钻机和激光导向技术。由于工程极其复杂,施工条件非常恶劣,工程造成了33名工人丧生,1 300人伤残。隧道两度被淹,其中一次仅排水就用5个多月,虽然工程预算从8.3亿美元增加至实际完工的27亿美元,但是工程创造了防止隧道漏水、新进导向等先进技术。

1.3 集成成熟技术和标准完成的世界海底段最长的海底隧道

英吉利海峡隧道1994年开通,隧道长度51 km,海底长度39 km,是世界上海底段最长的隧道,1.1万名工程技术人员付出了近7 a之久的努力。地质勘察从1958年做到1987年,采用英国的大型海上石油钻机,为隧道找到了理想的岩层。英吉利海峡隧道在技术上的方针是采取经过验证的成熟技术,将成熟的先进技术在复杂的工程中加以综合应用,在权衡技术的先进性与可靠性以及资金、时间的限制之间,找到一个合适的度。

2 工程“技术+管理”循环提升内涵

通过对上述工程实例的理解,工程建设发展本质上是人类为更优化地造物而不断创新的技术和方法,包括工程管理、工程技术、工程装备乃至工程文化等,但总体上可划分为工程技术和工程管理两大类的循环提升。从某种意义上来说,工程技术的突破根源于工程管理方法的创新,反之,工程技术的发展也促进了工程管理方法甚至管理思想的突破,进而实现了如今各领域的第N代技术迭代升级,这些循环提升一方面服务于工程,应工程的需求而发展,另一方面实现新突破、新跨越,延展更高品质的工程建造能力。

3 工程“管理+技术”循环提升工程实践

港珠澳大桥的海底隧道采用沉管法建造。200多年前欧洲人就提出了沉管的概念,100 a后才在美国建成第一条沉管隧道,世界上建成的沉管隧道至今不到200条。沉管单段重上万吨,全过程水下作业,是一种高风险的工法。在港珠澳大桥之前,韩国釜山沉管隧道长3.4 km,是世界最长的公路沉管隧道,由荷兰、日本、韩国合作建设;同期我国建成的沉管隧道总长不到4 km,平均长度370 m,平均工期6.4 a。港珠澳大桥沉管隧道长6.7 km、单段重8万t、工期7 a,长度和重量均为世界之最。

为了更好地规避风险、高质量建成岛隧工程,项目技术和管理人员通过创新工程管理方法,如超大型海工工程工业化管理、信息技术构建智能化的高精度管理以及本质管理等方法,实现了深插钢圆筒快速筑岛技术及跨海沉管隧道建造等系列核心技术突破,将海上施工转为陆上施工、用先进装备替代密集的劳动力资源、用智能建造技术实现水下作业的无人化等,更好地实现了高品质工程建设[1]。

3.1 创新大型预制构件工厂化管理方法实现8万t沉管顶推创新技术突破

港珠澳大桥沉管隧道是当今世界上规模最大的公路沉管隧道,是世界上第一条深埋沉管隧道,也是中国第一次在外海建设的沉管隧道工程。不仅隧道长度和重量均为世界之最,最大水深近50 m,平均埋深22 m的超长、深埋的特性,以及120 a使用寿命、三地标准就高不就低等一系列极其苛刻的限制条件要求沉管的预制“品质”极高。在这样的条件下,要建设一条滴水不漏的隧道,不仅在沉管隧道技术还处于起步阶段的中国,在世界上也是极具挑战的。

为此,岛隧项目创新大型预制构件工厂化管理方法,在世界范围内做了大量调查及研究工作,并走遍了珠江口所有可能选用的预制场地,经过数十次方案论证,最终坚定地选择了牛头岛工厂法沉管预制方案代替干坞法预制方案[2]。然而,中国并没有工厂法沉管预制先例,世界上也仅有厄勒海峡有过,能提供帮助和借鉴的也只是一些概念性方案。港珠澳大桥之前,韩国釜山隧道就是因为沉管陆上顶推技术没有突破而放弃了沉管工厂法预制工艺[3]。

经过大量调研及比选,岛隧项目创新了大型管节顶推、滑移施工技术,开发了“三点”并联主动支撑系统、分散式同步连续顶推、侧导向动态纠偏系统等成套技术[4],解决了管节长距离转移过程中因受力不均匀引起管节开裂等难题。通过8万t沉管工厂化预制的思想创新,促使项目团队必须攻克这项高风险技术难题,在国内首次实现了数万吨级钢筋混凝土构件的平稳、高效、安全移动[5]。如图1所示。

图1 标准管节顶推三点支撑系统布置图Fig.1 Layout of standard tube joint pushing three-point support system

近期,深中通道在港珠澳大桥沉管顶推技术和管理思想的基础上,升级了三点主动支撑系统,支撑载体由千斤顶变成了电动台车,滑移方式由滑动摩擦变成了滚动摩擦,将数字化顶推管理技术向智能化顶推技术又迈进了一步,丰富了其管理思想,推动了行业进步。顶推设备对比见图2,数据对比见表1。

图2 顶推设备对比图Fig.2 Comparison of pushing equipment

表1 顶推设备数据比较分析表Table 1 Comparison and analysis of pushing equipment data

3.2 创新海上工程工业化制造管理方法实现深插钢圆筒快速筑岛技术突破

港珠澳大桥海中人工岛的建设面临多方面的功能需求和限制条件,如表2所示。工程建设前期,针对海中人工岛建设进行了多种方案比选,如沉箱方案、连锁桩方案、地连墙方案等,这类方案的基本思路是采用传统抛石斜坡堤筑岛,大挖大填、大规模海上作业,海上作业时间长。

表2 人工岛功能需求及限制条件表Table 2 Functional requirements and restrictions of artificial island

岛隧项目突破传统思维,遵循绿色建岛理念,创新海上工程工业化制造管理方法,巧妙地把20 m水深、30~40 m厚的软土水下处理的缺点,变成了易插入、不透水、干环境施工的优点,研发了钢圆筒八锤联动同步液压振沉及止水副格系统,为实现深插大直径钢圆筒快速筑岛创新技术提供了关键支撑。振沉系统选用了8台APE600型液压振动锤联动方案,双向齿轮箱多级传递实现机械同步,理论激振力达38 640 kN,将直径22 m,高40~50 m的钢圆筒插入海床[6]。

钢圆筒采用工厂制造,10万t远洋船整体运输,每天可以振沉2~3个,钢圆筒内快速回填砂,形成稳定性结构,同时人工岛密封钢圆筒围堰使得人工岛内的软土大超载比降水预压得以实行,加固效果好、速度快,可满足快速施工的需要[7],如图3所示。

图3 大超载比降水预压示意图Fig.3 Schematic diagram of precipitation preloading with large overload ratio

打设完成的钢圆筒同时兼作深基坑围护结构,为海上大型深基坑干作业施工创造了极好的条件,也为海上巨型深基坑施工提供了全新方案。采用钢圆筒快速成岛方案以后,海上成岛时间从3 a缩短到7个月,大幅减少海上作业的时间,创造了海上人工岛作业陆地化、标准化的工程管理新方法。

3.3 创新智能建造管理方法实现工程风险最小化

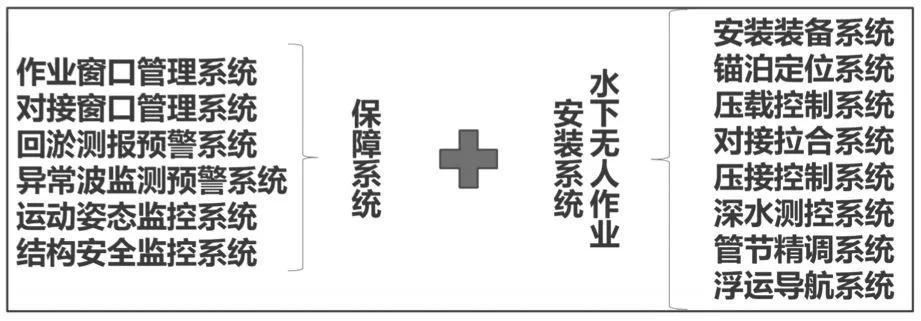

针对港珠澳大桥工程区域复杂的气象、海洋环境,岛隧项目创新外海沉管隧道智能建造管理方法,采用现场观测、理论研究、数值模拟和现场试验等方法,开发了沉管安装气象水文保障、深槽内海流规律分析、精细化深槽沉管对接窗口保障、沉管运动姿态实时监测、外海深槽沉管对接过程受力分析及动力响应数值分析等系统。为工程建设构建了小区域、高精度、长周期工程气象环境保障平台,首次实现了外海工程环境的精细化预报[8];研发了沉管智能安装系统,由14个子系统构成,其中6个子系统构成了保障系统,8个子系统构成了沉管无人水下作业的安装系统[9],如图4所示。

图4 沉管安装智能系统Fig.4 Intelligent system for immersed tube installation

智能安装系统实现了水下作业的无人化,提升了施工作业能力,变力所不能及为力所能及,不仅改变了海上施工主动权,保障了33节沉管安装,工程安全度过38次台风,而且实现了沉管水下无人操作精准对接、50 m水深沉管基床“3D”打印和无扰动清淤等一系列世界工程难题的首次突破[10]。

海底隧道智能建造管理思想是将“人”“机”合一,各显其能,相辅相成,实现能力跃升,如图5所示。最终达到了施工过程中所有的状态信息都能实时获取和快速响应,所有的决策都恰当且及时,所有的生产过程都更加安全、环保、可控,同时规避了众多人力无法预料的工程风险。

图5 人机结合智能化管理路径Fig.5 Intelligent management path of human-computer cooperation

4 结语

当今工程环境下,工程技术发展速度越来越快,周期越来越短,大型工程通常是勘察、设计、装备研发、科研、施工同步协同推进,以获得更优化、高效的工程方案,而这一过程充分验证了工程管理到工程技术循环提升的发展规律。未来可以为工程设定积极的发展性的目标,大胆地尝试创新工程管理方法,这必将促进工程技术突破,推动工程多维度进步,带动综合性产业升级。