秀山大桥深水峡道海域桩基础群自升式平台施工技术研究

徐洲,黄剑锋,彭鹏

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.中交公路长大桥建设国家工程研究中心有限公司,北京 100120)

0 引言

桥梁深水群桩基础因水文地质条件不同,施工方法各异。桥位流速较小时,可采用浮式平台进行桩基施工,如浙江中埠大桥19—20号墩,水深14~26 m,流速0.4~0.9 m/s,即采用浮式平台进行桩基施工[1]。桥位处流速不大,覆盖层较厚或裸岩强度较低时,可采用打桩船施打钻孔平台钢管桩,再搭设钻孔平台,如广东西江特大桥143号墩,水深约28 m,最大流速2 m/s,无覆盖层,强风化砂岩强度较低,采用打桩船施打钢管桩[2]。桥位处流速较大,水深较深,裸岩强度较高时,可采用导管架平台方案,如东海大桥PM445号光板岩墩,墩位处水深约20 m,最大流速3.8 m/s,基岩裸露,采用“护筒群导管架+底部钢围堰”方案[3];金塘大桥C26号墩、C27号墩,墩位处水深分别达23 m、29 m,最大流速2 m/s,基岩裸露,也采用“护筒群导管架+底部钢围堰”方案[4]。

对于海上桥梁施工,特别是外海岛屿之间的海域,峡道效应显著,涨落潮流速大,海床基岩裸露,岩面倾斜,岩石强度高,大大增加了桥梁桩基施工难度。

1 工程概况

秀山大桥是连接浙江舟山官山岛与秀山岛的跨海大桥,其副通航孔桥为主跨153 m的六孔连跨刚构-连续箱梁桥,秀山侧引桥为跨径40 m的连续箱梁桥,见图1。均采用灌注桩群桩基础,最大桩径为2.6 m,采用永久钢护筒,钢护筒最大内径为2.9 m。

图1 桥梁立面图Fig.1 Bridge elevation

官山至秀山水道为东西走向,潮汐为不规则半日潮,平均潮差2.4 m,平潮期时间较短,最大浪高达2.93 m,涨落潮最大流速达3.8 m/s。桥位区域峡道效应显著,7—15号墩水下地形起伏呈“W”形,墩位处水深17~39 m不等,基岩裸露倾斜,强风化岩强度大于30 MPa;其中,10号墩环境条件最为恶劣,墩位处水深39 m,岩面倾角达30°。桩基施工存在的问题:1)海上作业窗口期少,常规工程船舶适应性差;2)钢管桩(钢护筒)施沉、稳固难度大,桩基钻孔易出现漏浆风险;3)设计要求钢护筒偏位不大于5 cm,倾斜度不大于1/300,施工精度要求高。这些问题导致桩基施工难度极大,桩基施工所需的钻孔平台搭设尤为困难。

2 总体施工方案选择

针对深水裸岩桩基的施工特点,常规施工方案有:浮式钻孔平台方案、“导管架平台+底部钢围堰”方案、搭设钢管桩(钢护筒)钻孔平台方案。

由于秀山大桥位于深水峡道海域,受风、浪、流、潮影响,浮式钻孔平台或导管架平台施工锚泊系统设置及精确定位复杂,施工过程中稳定性控制困难,施工质量较差,安全风险大;搭设钢管桩(钢护筒)钻孔平台对施工船舶、设备要求高,钢管桩(钢护筒)定位难度大、精度差,裸岩强度高时插打困难。综合考虑安全、质量、成本等因素,搭设钢管桩(钢护筒)钻孔平台方案相对较优[5],但需克服钻孔平台搭设难题。

海上风电安装、海上油气开采、水下基床整平多采用自升式平台[6],但桥梁施工领域采用自升式平台施工较少见,比较成功的案例为日本濑户大桥运用自升式平台进行海底钻孔爆破和深水岩面磨削处理[7]。自升式平台升离水面后,可有效降低风浪流对施工的影响,具有常规施工方法无法比拟的优势。结合公司自有的“长旭”号自升式平台性能状况,秀山大桥深水峡道海域桩基施工拟采用自升式平台进行施工。

3 自升式平台适应性研究

“长旭”号自升式平台由1个平台主体、4根桩腿、升降系统、控制系统、电气系统、起重设备以及锚泊系统等组成,其中起重设备为180 t履带吊,平台具体参数如表1所示。

表1 “长旭号”自升式平台参数Table 1 Parameters of"Changxu"jack-up platform

采用自升式平台进行桩基施工,其安全性取决于平台的结构强度、抗倾覆和抗滑移性能。

自存工况为:桩腿处最大水深39 m,流速3.8 m/s,风速34.80 m/s,波高2.93 m,仅考虑平台自存。

作业工况为:桩腿处最大水深39 m,流速3.1 m/s,风速18.5 m/s,波高1.5 m,同时进行2根钢护筒沉放施工(最不利工况)。

经分析,自存工况下桩腿最大组合应力为72.2 MPa,为临界应力的70.1%;平台抗倾覆安全系数为3.45(大于规定值1.5);平台抗滑移安全系数为1.51(大于规定值1.2)。

作业工况下在进行2根钢护筒施工时,钢护筒未触底,其荷载全部由平台承担,桩腿最大组合应力为58.8 MPa,为临界应力的40.8%;平台抗倾覆安全系数为4.27(大于规定值1.5);平台抗滑移安全系数为1.89(大于规定值1.4)。

综上可知,“长旭”号自升式平台可满足秀山大桥深水桩基施工需求。为了确保平台安全,自升式平台在正式驻位前,须对桩腿位置海床进行整平,以保证桩腿底部桩靴与岩面接触密实。

4 自升式平台驻位

自升式平台于平潮期拖航至现场,采用GPS定位系统进行定位,通过自身锚缆系统进行调位,将平台精调至预定位置后,下放桩腿至海底,通过液压升降系统将平台主体顶升至底标高+5.0 m,以保证高潮位时最大波浪不会冲击平台主体底部。

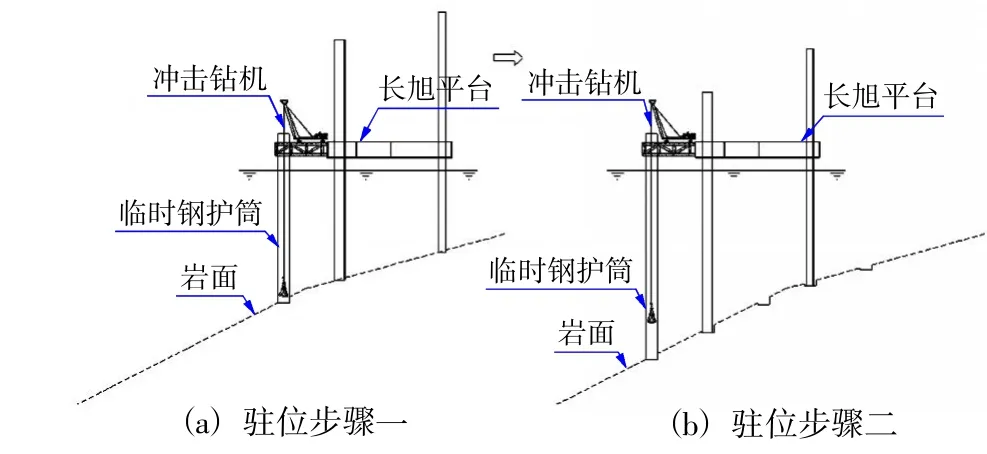

自升式平台在深水斜岩面区驻位时,桩腿底部桩靴与岩面接触不良,平台安全性难以保证,故先在水深较浅、岩面较平缓的区域临时驻位,通过悬臂导向架配合冲击钻机将桩腿驻位位置的斜岩面冲砸整平,再将平台前移至该位置进行二次驻位;通过重复上述步骤,平台逐步向前推进,最终到达指定位置完成驻位,见图2。

图2 自升式平台驻位示意图Fig.2 Location of jack-up platform

“长旭”号自升式平台采用液压升降系统,每根桩腿外套有上下2个抱箍。平台主体顶升到位后,在下抱箍底部沿桩腿四周均布焊接4个钢牛腿,作为防止抱箍与桩腿相对滑动的安全措施。

5 导向架施工

在平台主体侧面设置导向架,导向架采用钢管桁架结构,设置2~3层导向限位框,限位框内口尺寸比钢护筒外径大8 cm,限位框处设置供钢护筒(钢管桩)导向、沉放过程中纠偏、调整和锁定的装置[8],见图3。

图3 导向架结构示意图Fig.3 Structure of guide frame

导向架以单根钢管桩(钢护筒)为单元匹配加工,安装时先将第1排导向架单元焊接在平台主体侧面,后续导向架单元根据施工需要在现场进行扩展拼装。钢护筒(钢管桩)沉放完成后,将导向架通过型钢牛腿固定至钢护筒(钢管桩)上,作为钻孔平台的承重结构。

6 钻孔平台施工

结合现场条件,对于水深小于30 m的墩位,将自升式平台作为辅助平台,搭设钢护筒钻孔平台后进行桩基施工或直接下放钢护筒进行桩基施工,以7号墩为典型代表;对于水深大于30 m的墩位,将自升式平台作为初始工作平台,先搭设钢管桩辅助平台,再通过辅助平台延伸搭设钢护筒钻孔平台,然后进行桩基施工,以10号墩为典型代表。

6.1 7号墩钻孔平台施工

7号墩共有12根φ2.5 m桩基,顺桥向3排,横桥向4列,呈矩形布置,永久钢护筒内径2.9 m,墩位处水深17 m,基岩裸露,岩面较平缓,采用自升式平台直接搭设钢护筒钻孔平台,钢护筒需嵌岩跟进3 m并锚固。

7号墩钢护筒钻孔平台施工步骤:

1)自升式平台在7号墩旁横桥向驻位、顶升后,安装第1、2列钢护筒导向架节段,导向架设置2层定位框,见图4。

图4 7号墩钢护筒施工示意图Fig.4 Construction of steel casing of No.7 pier

2)先下放第1列的2根角桩钢护筒至海底,调整钢护筒偏位及倾斜度,满足要求后进行平面限位锁定。

3)冲击钻机配φ2.84 m钻头在护筒内预成孔,将钢护筒跟进嵌岩3 m;再浇筑5 m高水下锚固混凝土,将钢护筒锚固在基岩中。

4)在已完成嵌岩锚固的钢护筒上焊接型钢牛腿,将导向架与钢护筒连接固定,以导向架为承重结构,在顶部分块布设分配梁和面板,形成临时施工平台。

5)扩展接长导向架,每次同步进行2根钢护筒的下放、嵌岩和锚固施工,并将相邻已施工的钢护筒通过钢管平联和斜撑进行连接,直至完成全部钢护筒施工。

6)7号墩全部钢护筒完成嵌岩锚固后,将顶部分配梁及面板连接成整体,形成钢护筒钻孔平台并进行桩基施工,此时自升式平台可撤离至下一墩位施工。

6.2 10号墩钻孔平台施工

10号墩共有10根桩基,顺桥向3排,呈梅花形排列,4根角桩直径为2.6 m,其余桩基直径为2.5 m,永久钢护筒内径为2.9 m。为了确保施工安全和兼顾后续施工需要,在10号墩秀山侧设置16 m宽辅助平台,共有12根内径φ1.5 m钢管桩,顺桥向3排,横桥向4列,呈矩形布置。

10号墩采用自升式平台作为初始工作平台,先搭设辅助平台,钢管桩需嵌岩跟进1 m并施做钢筋混凝土锚桩,再通过辅助平台扩展导向架,搭设钢护筒钻孔平台,钢护筒需嵌岩跟进3 m并锚固。

10号墩钢护筒钻孔平台施工步骤如下:

1)自升式平台在10号墩秀山侧距离墩位16 m处驻位、顶升后,安装第1排钢护筒导向架节段,导向架设置3层定位框。

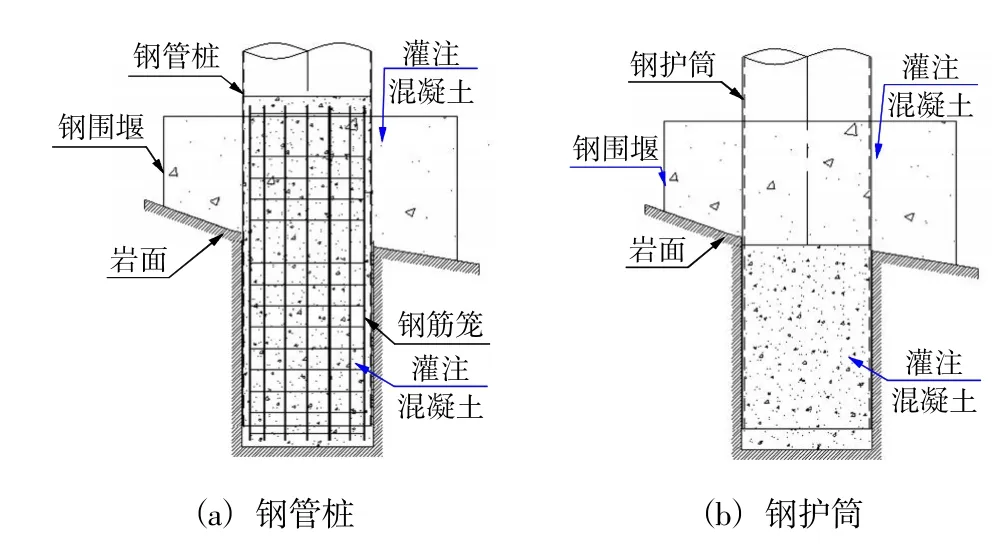

2)先下放2根钢管桩至海底,定位并锁定其平面位置,冲击钻机配φ1.45 m钻头在钢管桩内预成孔,将钢管桩跟进嵌岩1 m;继续钻孔至入岩3 m,再下放6 m长钢筋笼并浇筑6 m以上高度水下混凝土锚桩,将钢管桩锚固在基岩中,见图5。

图5 10号墩辅助平台施工示意图Fig.5 Construction of auxiliary platform for No.10 pier

3)扩展接长导向架,每次同步进行2根钢管桩的下放、嵌岩和锚固施工,并将相邻已施工的钢管桩通过钢管平联和斜撑进行连接,直至完成全部钢管桩施工。

4)在钢管桩上焊接型钢牛腿,将导向架与钢管桩连接固定,以导向架为承重结构,在顶部分块布设分配梁和面板,形成临时施工平台。

5)扩展接长导向架,进行钢护筒下放、嵌岩和锚固施工,最后形成钢护筒钻孔平台并进行桩基施工,施工方法与7号墩相同。

6.3 钢管桩和钢护筒底口防漏浆措施

对于跟进入岩难度大、漏浆风险大的部分钢护筒(钢管桩)在岩面处增设固脚混凝土,固脚混凝土施工采用底口与斜岩面匹配的水下钢围堰,浇筑混凝土形成固脚结构,见图6。

图6 固脚结构示意图Fig.6 Anchorage structure diagram

7 结语

秀山大桥深水峡道海域桩基础群施工采用自升式平台构建桩基钻孔平台,实现了水深39 m、流速3.8 m/s、岩面倾角30°条件下海域桥梁桩基础群施工,克服了常规施工方法难以实施的难题。采用多用途定位导向架,实现了钢护筒倾斜度小于1/300、中心位置偏差小于5 cm的高精度目标;采用水下固脚混凝土,避免了钻孔漏浆风险;工程施工安全和质量得到了保证。采用自升式平台构建桩基钻孔平台进行桩基施工的技术,能有效适应恶劣水文地质环境,可为桥梁建设类似工程提供借鉴。