稠油开采中新型井下混配器降黏携带特性研究*

刘 硕 柯文奇 杨 猛 侯林彤 牛 骏 许晶禹

(1.页岩油气富集机理与有效开发国家重点实验室 2.中国科学院力学研究所 3.中国石化石油勘探开发研究院 4.中国科学院大学工程科学学院)

0 引 言

稠油是一种沥青质和胶质含量较高的原油,属非常规油气资源,在我国储量占比巨大[1]。由于稠油资源具有广阔的应用前景,其开采技术在世界范围内受到了广泛关注[2]。除热采和蒸汽注入开采以外,井下稠油掺稀是高效开采稠油资源的一种有效方法[3-7]。该工艺利用套管、油管或空心管向井下倾注一定量的轻质稀油,带有较大动能的稀油到达底部后与稠油充分交汇膨胀,从而达到提高原油流动性的目的。

通常来说,两种或多种液体之间通过分子扩散、对流和剪切3种作用可以实现混合。对于高黏度低速流动的稠油而言,分子扩散作用在稠油和稀油的混合中表现的效果不够明显。特别对于没有经过井口雾化处理的稀油,常规的对流掺稀混合效果并不理想。为提高掺稀混合效果,有必要在掺稀管柱中增加混配器,对流体进行剪切、拉伸和折叠作用,破坏流体的结构流状态,并通过混配器的搅拌作用,形成纵向漩涡,利用稠油和稀油在混配器内的圆周运动来加剧稠油与稀油之间的扩散[8]。基于以上理念,出现了静态混配器和动态混配器两种井下混合结构,其中静态混配器以成本低、混合效率高、无需额外动力原件等优点成为了近年来的研究热点[9]。

CFD(Computational Fluid Dynamics )被广泛应用于混配器的设计与性能测试中。D.M.HOBBS和E.FOURCADE等[10-11]利用CFD工具对混配器进行了流场模拟与评价。国内很多学者利用Fluent软件对混配器及其内部旋流装置开展了模拟研究工作,也有研究人员基于数值模拟软件对混配器结构进行了优化改进[12-18]。虽然目前已经提出了许多结构各异的静态混配器,但是不能满足国内稠油开发降本增效的需求,因此有必要进一步改进井下稠油-稀油混配器结构,以提高稠油掺稀混合效率,增加井筒中稠油流动性并提高产量。

基于以上现状,本文结合旋流生成技术和拉瓦尔喷管原理,提出了一种新型井下混配理念,创新设计了一种井下混配器。在开展系统测试前,了解该新型混配器流场内部特征,以明确其掺稀降黏和举升特性,为后续该种装置的测试和优化打下基础。为此,本文开展了系统的数值模拟研究工作,旨在揭示该新型混配装置的降黏携带特性随操作参数的变化规律。

1 工艺及结构设计

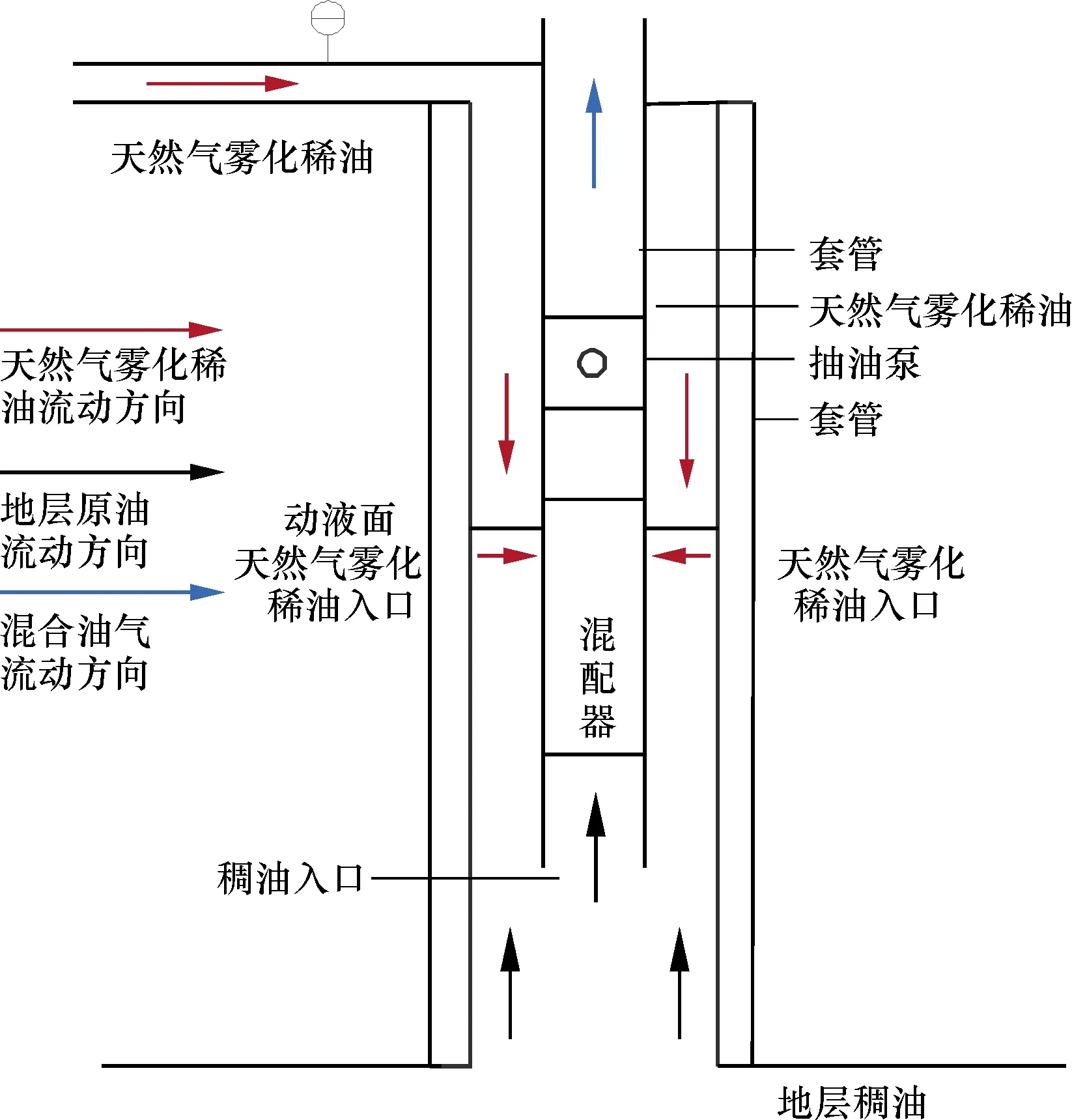

稠油-稀油掺混工艺如图1所示。井下混配器安装在抽油泵下端,混配器底部连接给定长度尾管,稠油从底部进入向上流动。稀油经过混配器进入内部举升管并与稠油掺混,然后混合油经过泵举升至地面,完成稠油开采。

图1 稠油-稀油掺混工艺示意图Fig.1 Schematic diagram of heavy oil-light oil blending process

新型混配器融合了轴向启旋技术和类拉瓦尔喷管的切向启旋技术。图2为新型井下混配器装配示意图。

图2 新型井下混配器装配图Fig.2 Schematic diagram of assembly parts of the new downhole mixer

混配器采用两段式结构设计,上层为开孔段,用于吸入稀油与内部稠油掺混,开孔段含四层开孔,每层开孔4个,切向进入内部管道。开孔形状参考拉瓦尔管设计,促进流经流体加速及破碎。下层为导流段,内置两片导流片。在电潜泵作用下,稠油流经直板导流片,形成漩涡。开孔段与导流段通过螺纹连接,混配器与电潜泵和尾管间也通过螺纹连接。混配器的具体结构参数如下:

开孔段长度L1为320 mm,导流段长度L2为200 mm,内径为50 mm,外径为90 mm,导流片壁厚t为9 mm,导流片夹角α为90°。

2 数值模拟

2.1 数学模型

混配器流场数值模拟的本质是求解稠油-稀油两相的N-S方程。本文采用欧拉多相流模型模拟稠油-稀油两相流动,湍流模型则采用RNGk-ε模型[14]。

欧拉模型分别求解每一相的输运方程,相体积分数代表了每一相所占据的空间,每一相的体积定义如式(1)所示。

(1)

式中:αq为多相流中第q相的体积分数,%。

第q相的连续性方程为:

(2)

第q相的动量方程为:

(3)

RNGk-ε模型的控制方程如式(4)和式(5)所示。

+Gb-ρε-YM+Sk

(4)

(5)

式中:k为单位质量动能,J/kg;ε为能量耗散率,m2/s3;ui为不同坐标方向的速度分量,m/s;μeff为有效黏度,Pa·s;αk、αε为Prandtl数对k和ε的影响系数;Gk为速度梯度导致的湍流能生成率,J/(m3·s);Gb为浮力导致的湍流动能生成率,J/(m3·s);YM为可压缩湍流中脉冲扩张导致的能量耗散在整体耗散能中的占比,J/(m3·s),由于研究中流体流速远小于当地声速,该项忽略不计;Sk、Ss为自定义源项,取值为0;G1s、G2s、G3s为模型系数;Rs为RNGk-ε湍流模型的应变及曲率修正项。

2.2 几何模型、网格创建及边界条件

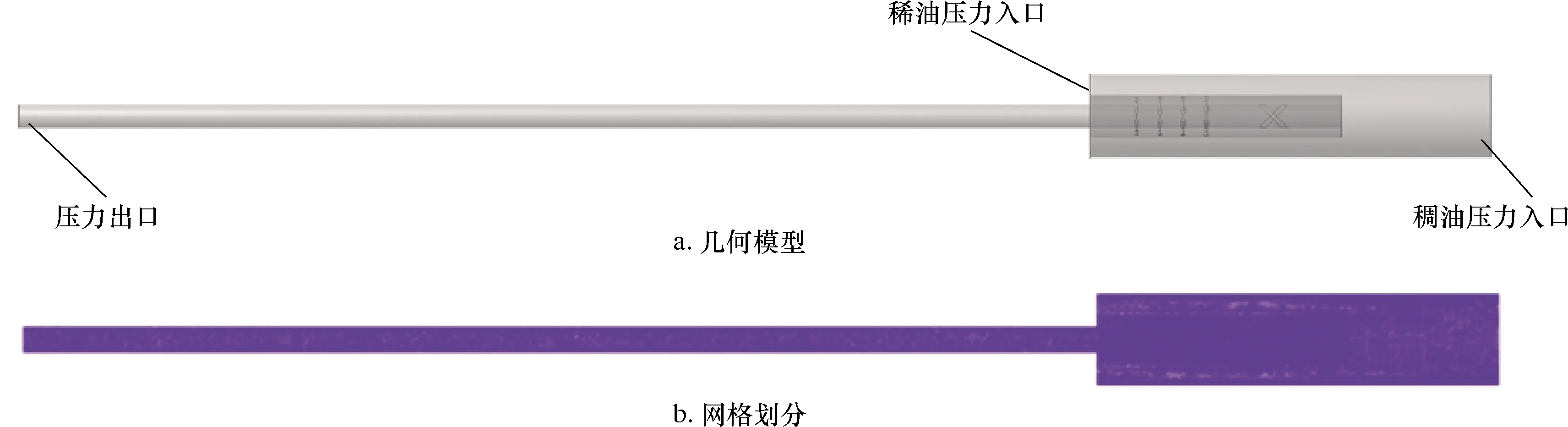

稀油掺混数值模拟流场几何模型和网格划分如图3所示。从图3a可知,轻质油自初始稠油-稀油交界面进入,稠油自井底涌入,在混配器附近发生掺混,混合后经举升管道流出。在ANSYS Workbench 网格划分模块中创建非结构化网格,共计616 857个网格(见图3b)。

边界条件设置为:轻质油入口和稠油入口采用压力入口,总出口采用压力出口。为便于分析,以稠油入口为压力参考面设置其他出、入口压力。壁面均采用无滑移假设。

图3 稀油掺混数值模拟流场几何模型和网格划分示意图Fig.3 Geometric model and grid partition diagram of flow field in numerical simulation of light oil blending

2.3 物性参数及求解设置

物性参数设置:采用某地区稠油参数,稠油、稀油黏度分别为1 750和5 mPa·s。掺混黏度计算式为:

(6)

式中:μmix、μ1及μ2分别为混合黏度、稠油黏度及稀油黏度,mPa·s;α为稀油相体积分数,%;B和K为常数,分别为1.04和0.003 54[19]。

求解设置:由于液-液两相流场相对稳定,所以采用定常方式求解。求解方式中压力-速度耦合采用相间耦合的SIMPLE格式,空间离散格式选用高阶精度。

工况选择:以稠油入口为压力参考面,总出口压力设置-200和-300 kPa两种工况;对给定总出口压力,设置稀油入口与稠油入口之间的压差为50、100、150、200、250和300 Pa几种工况。

3 结果分析

3.1 稠油相体积分数分布

图4 -200 kPa相对出口压力时稠油相体积分数分布Fig.4 Distribution of heavy oil holdup at relative outlet pressure of -200 kPa

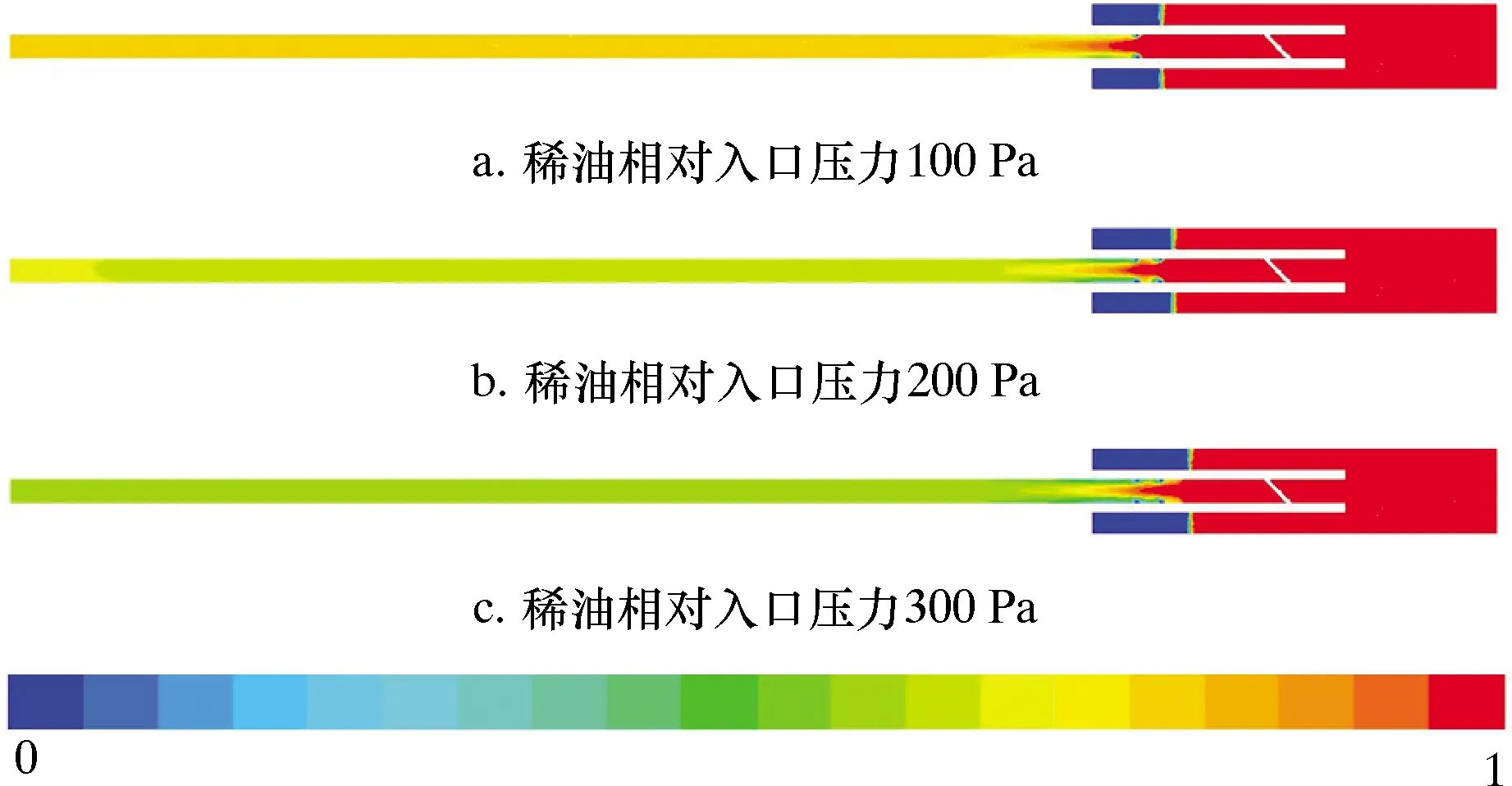

稠油相体积分数分布是混配效果的重点考察指标之一。图4表示在稠油入口和总出口压差为200 kPa条件下,稀油-稠油入口压差不同时流场内稠油相体积分数分布状况。从图4可见,在不同工况下,稠油-稀油的掺混主要发生于混配器开孔段。同时可以发现,随着稀油入口压力增加,举升管内的稠油体积分数逐渐降低,从压差50 Pa时的95%逐渐降低至压差250 Pa时的70%。此外,在井筒环空中,稀油和稠油间出现相交界面,交界面高程受稠油-稀油入口压差影响。随着稀油入口压力的提高,交界面逐渐下移,表明更多稀油进入混配器举升管中。

图5表示在稠油入口和总出口压差为300 kPa条件下,稀油-稠油入口压力不同时流场内稠油相体积分数分布。从图5可见,随着稀油入口压力的增加,流场中稠油相的体积分数逐渐降低,且外部环空中的稠油-轻质油交界面下降。另一方面,当给定稠油-稀油入口压力时,稠油入口-总出口压差越大,流场内稠油相体积分数越低,且环空中的稠油-稀油的交界面越低。这表明降低总出口压力有利于更多稀油涌入与稠油掺混。

图5 -300 kPa相对出口压力时稠油相体积分数分布Fig.5 Distribution of heavy oil holdup at relative outlet pressure of -300 kPa

3.2 举升管黏度分布

基于上节中流场相含率分布,通过混合黏度预测模型(式(6)),可获得各个工况下举升管内黏度分布。图6表示在稠油入口和总出口压差为200 kPa条件下,稀油入口压力不同时举升管内的混合黏度变化。从图6可见,举升管黏度并非均匀分布,但总体黏度水平随稀油入口压力增加而逐渐降低。当稀油相对稠油入口压力为50 Pa时,举升管内黏度介于886~1 010 mPa·s,相对稠油1 750 mPa·s的初始黏度,已明显下降。提高稀油入口压力,举升管中的黏度从900 mPa·s逐渐降低至20 mPa·s,降黏效果明显。当稀油相对入口压力为150 Pa时,举升管内平均黏度水平已降低到70 mPa·s,具有较好的流动性。这种现象是由于在混配器开孔段和导流段诱导下,稀油和稠油产生了剧烈的翻滚掺混,两相被一定程度地均匀搅拌,从而降低了整体黏度。随着稀油入口压力的增加,进入流场中的稀油比例增加,结合混合黏度预测模型,混合物的黏度进一步下降,提升了原有稠油的流动性。

图6 -200 kPa相对出口压力时举升管黏度分布Fig.6 Distribution of viscosity in lifting pipe at relative outlet pressure of -200 kPa

当总出口压力降低100 kPa时,不同稀油入口压力的举升管内混合黏度分布如图7所示。从图7可见,随着稀油入口压力增加,举升管内的黏度逐渐降低,从稀油入口压力100 Pa时的120 mPa·s降低至稀油入口压力300 Pa时的12 mPa·s。随着稀油入口流量的增加,其在流场中所占百分比不断提高,更多稀油与稠油掺混,降低了整体黏度。以上分析表明,提高稀油入口压力可以降低稠油黏度,有利于稠油开采。

图7 -300 kPa相对出口压力时举升管黏度分布Fig.7 Distribution of viscosity in lifting pipe at relative outlet pressure of -300 kPa

3.3 降黏携带特性研究

出口混合黏度和稠油、稀油流量是表征混配器掺混降黏特性的重要指标。表2为不同工况下出口的混合密度和稠油、稀油质量流量。此外,表2也给出了各个工况的掺稀比λ(稀油质量流量占稠油质量流量的百分比)和降黏比ξ(混合黏度相对稠油黏度降低的百分比)。λ和ξ计算式为:

(7)

(8)

式中:Ql为稀油质量流量,kg/s;Qh为稠油质量流量,kg/s;μh为稠油黏度,mPa·s。

从表2可以看出,给定总出口相对压力,逐渐提高稀油入口压力,稀油的质量流量逐渐增加,稠油质量流量逐渐降低。由于稀油所占比例逐渐增加,使得掺稀比逐渐提高,同时混合黏度也出现明显下降。降低总出口压力,调整稀油入口压力,稠油质量流量不断下降,而稀油不断增加,即降低出口压力有助于增产。稠油入口和总出口间的压差降低,更多的能量转化为动能,促进了混合流体流动,提高了混合流体速度,从而使开采量增加。

表2 不同工况降黏特性及携带特性综合分析结果Table 2 Comprehensive analysis of viscosity reduction and carrying characteristics under different working conditions

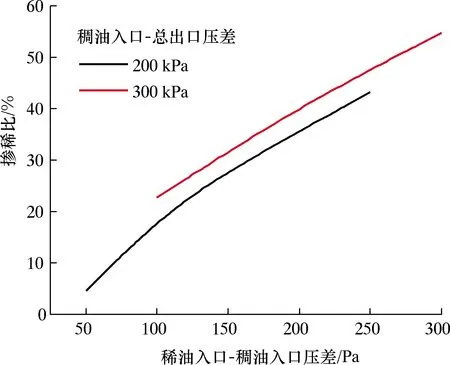

表2中的掺稀比、降黏比和混合黏度随工况参数变化情况如图8~图10所示。从图8可见,随着稀油-稠油入口压差的增加,掺稀比逐渐增大,模拟工况中最多可超过50%。同时,当总出口压力较低时,掺稀比曲线整体高于总出口压力较高的工况。由于压差增加,稠油流动速度增加,轻质油入口与总出口间的压差也会增加。轻质油因流动性更好,更多地进入到流场,导致掺稀比增加。

图8 掺稀比与轻质油-稠油入口压差的变化关系Fig.8 Variation of dilution ratio with inlet pressure difference between light oil and heavy oil

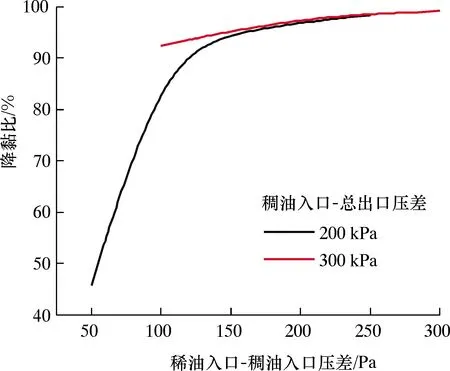

图9 降黏比与轻质油-稠油入口压差的变化关系Fig.9 Variation of viscosity reduction ratio with inlet pressure difference between light oil and heavy oil

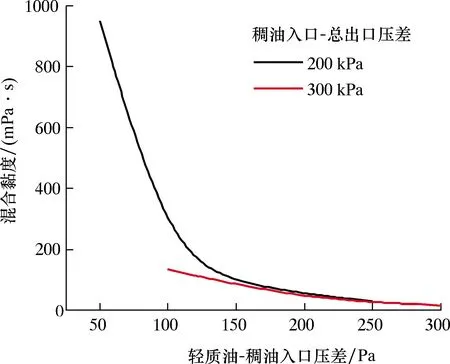

图10 混合黏度与轻质油-稠油入口压差的变化关系Fig.10 Variation of mixing viscosity with inlet pressure difference between light oil and heavy oil

从图9可见:随着稀油入口压力的增加,降黏比逐渐提高,当总出口压力低于稠油入口压力200 kPa时,降黏比从稀油-稠油入口压差50 Pa时的45%逐渐提升至压差250 Pa时的98%;当总出口压力低于入口压力300 kPa时,降黏比从92%逐渐提升至98%。综合对比两种不同总出口压力的工况发现,总稠油入口-总出口压差为300 kPa时,降黏比总高于200 kPa的工况。随着稀油入口压力的提升,两条曲线逐渐接近于100%,由于稀油流动性优于稠油,适当提高稀油入口压力可提高其流量。结合混合黏度预测模型,此时稀油可极大降低混合黏度,提升原有稠油的流动性。从图10可进一步证实上述变化趋势。综合以上分析,在混配器应用中,应结合稠油油品特性(黏度)、产量要求(流量)和输送需求(混合黏度)设计合理的掺稀工况,控制稀油掺入量的同时尽量降低混合油黏度。

4 结论与建议

(1)轴向启旋和切向开孔诱导反向旋流的设计理念可有效实现稠油和稀油的掺混,降低稠油黏度,促进稠油开采。

(2)该混配器的降黏和稠油举升携带效果受稠油入口-总出口、稀油入口-稠油入口压差影响,降低总出口压力、提高稀油入口压力有助于降低混合黏度,提高掺稀比和降黏比。

(3)建议结合产量和输送需求合理设置工况,减少稀油用量的同时提高开采量,降低输送黏度。