平台扰动下的无隔水管钻井井底压力影响研究*

左 凯 牛贵峰 王 川 刘 静

(1.中海油能源发展股份有限公司工程技术分公司 2.西南石油大学机电工程学院)

0 引 言

无隔水管钻井技术摒弃了常规钻井隔水管,将钻柱直接裸露在海水中,钻井液由海面钻井泵经过平台管汇进入钻杆内,再顺着钻杆向下流动,随后从钻头喷嘴流出到达井底,钻井液携带岩屑从井筒环空区域上返至泥线处进入吸入模块内,再由吸入软管从吸入模块内进入海底钻井液举升泵,最后由钻井液举升泵组对其进行加压后沿返回管线回到钻井平台钻井液回收池内。无隔水管钻井系统的优势在于可以在钻井作业时有效控制井筒内的压力大小,使得作业地层的压力窗口相对变宽,降低钻井成本[1]。在无隔水管钻井系统钻井作业时,由于海况的影响,平台会产生升沉运动,使钻柱纵向移动,引起井筒内压力的变化。而钻井液密度、泵的启停状态和泵排量等均会改变井底压力的大小。

针对井底压力问题,国内外在这方面已经开展了一些研究。J.CHOE等[2-3]根据流体动平衡方程对无隔水管钻井系统中钻柱内和井筒环空区域的U形管效应和井控规律进行了研究。葛瑞一[4]建立了深水无隔水管水力学计算模型,在水力学模型的基础上,研究了不同工况下钻井液的流动情况及井下压力计算方式,还分析了U形管效应。彭齐等[5]根据圆管流量方程建立了钻柱内和环空区域的钻井液循环压耗计算方法,得到影响井筒压力的主要因素是钻柱内钻井液液面的高度。陈阳等[6]建立了适用于浅水RMR的环空压力计算模型,分析了泵排量、机械钻速以及地层气侵等因素对井筒环空段压力的影响,分析结果表明,钻井液排量和机械钻速的增大都会导致环空压力增加。樊洪海等[7]和A.G.BROOKS[8]建立了牛顿流体在井筒环空区域层流波动压力计算方程,分析了起下钻和下套管速度对井下波动压力的影响。吴鹏程等[9]建立了钻井液-固两相介质下的井底压力瞬态波动理论模型,分析了影响起下钻波动压力的主要因素。王超等[10]建立了开停泵工况下井底波动压力计算模型,研究了钻井液密度等对压力波动的影响。沈海超等[11]研究了一种窄钻井液密度窗口地层安全钻井井底压力精确控制方法,通过多种比较分析,优选了合理的安全钻井井底压力。江文龙等[12]详细推导了U形管效应的不稳定流动模型,研究了U形管效应持续时间、钻杆内液面下降高度以及井底压力随时间的变化规律。

综上所述,尽管在压力波动的影响因素方面研究较为完整,但都没有考虑钻井过程中钻柱的升沉运动以及钻柱振动对井下波动压力的影响,此外,针对钻压、转速等钻井参数对压力波动的研究还不够充分。为此,本文建立了平台-钻柱振动耦合模型,得到环境干扰下钻柱的升沉运动响应,分析了双梯度钻井U形管效应影响,研究了环境参数、钻井液密度、泵排量和钻井液密度对井筒压力和当量循环密度(ρECD)的影响。研究结论可为海上无隔水管钻井作业提供理论依据。

1 平台-钻柱耦合振动模型

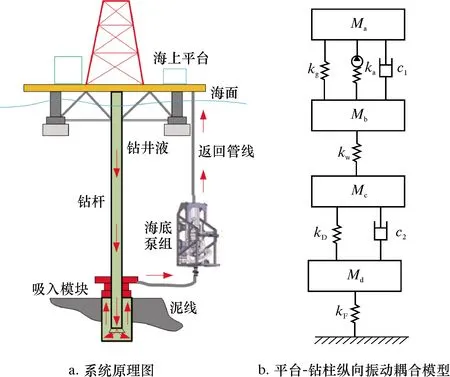

海上钻井平台的漂移和升沉运动都会使钻柱在井筒中上下运动导致井底压力波动。本文建立了平台-钻柱纵向振动耦合模型[13-14]。其模型结构如图1所示。

图1 无隔水管钻井系统钻柱载荷模型Fig. Drill string load model of riserless drilling system

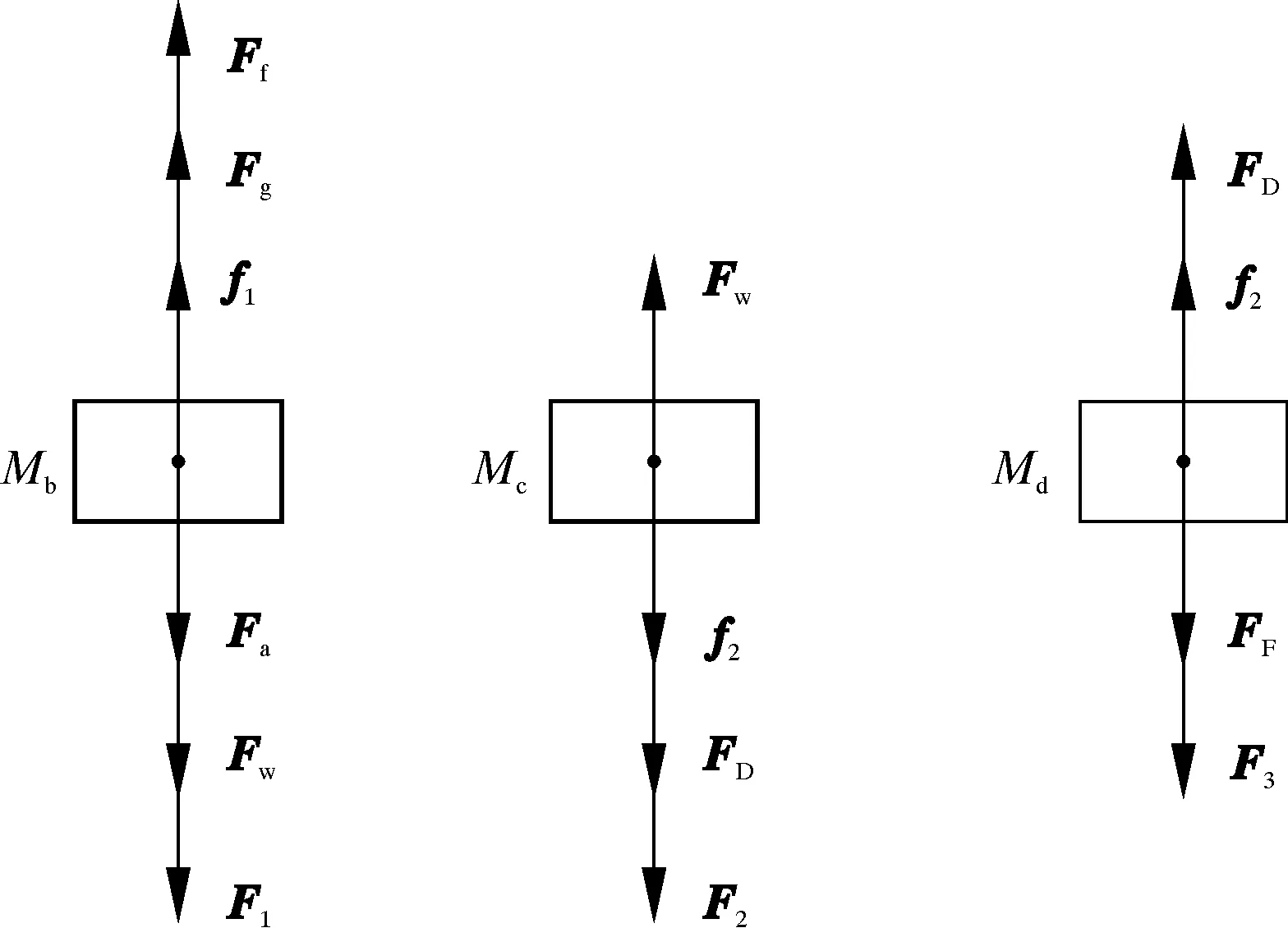

假设钻柱为等直径均质弹性杆且没有产生弯曲变形。取各质量体进行受力分析,如图2所示。

图2 受力分析Fig.2 Force analysis

根据受力分析和牛顿定律,得到升沉补偿作用下的钻柱纵向振动数学模型[15]:

(1)

式中:xa、xb、xc、xd分别为海上钻井平台的升沉位移、浮动天车位移、钻柱集中质量位移、钻柱底部位移,m;Ma、Mb、Mc、Md分别为平台质量、浮动天车和连接补偿缸的质量、大钩和钻柱系统的总质量、钻柱下部受压部分的集中质量,kg;kw、kD、kF主分别为连接浮动天车和游车大钩之间的钢丝绳刚度、钻柱轴向刚度、地层接触刚度,N/m;c1、c2分别为液缸内流体黏滞阻力系数和钻柱在钻井液中的黏滞阻力系数,m2/s;Fw、Fa、Ff、FD、F1、F2、F3分别为钢丝绳作用力、浮动天车和井架的摩檫力、地面的弹性恢复力、钻柱弹性变形的恢复力、天车的惯性力、补偿缸部分的惯性力、顶驱和钻柱部分的惯性力,N;f1、f2分别为补偿缸内油液阻尼力及钻井液对钻柱的阻尼力,N。

任意深度井筒边界处的边界条件为:

(2)

σ=Ω-ω

(3)

(4)

式中:Ω为钻柱旋转角速度,rad/s;ω为涡动角速度,rad/s;θ为钻柱偏转角,(°);t为时间,s;ε(z)为钻柱随时间变化的升沉运动位移,m;μ为半潜式平台的升沉位移幅度与波浪波高的比值;zw为波浪波高,m;T为波浪周期,s。

钻柱下边界受到井筒内钻井液的约束,对井筒压力分析见下文。

2 井筒压力模型

无隔水管钻井系统不同于常规钻井,在进行分析之前,做出如下假设:①忽略井筒内温度对整个系统的影响;②不考虑井筒内钻柱的旋转对系统水力学影响;③井眼为等直径圆柱体,钻柱中心轴与井眼中心轴重合;④钻井液为理想连续液体,且不可压缩。

由于U形管效应会导致井底压力增大,增加井漏的可能性,钻井液举升泵停泵后钻井液流速降低以及循环压耗消失,井底压力减小,容易发生溢流,所以需要对井底压力做出精确控制,从而提高钻井作业的安全性。

2.1 停泵和开泵状态井筒压力计算模型

在停泵状态下,钻井液停止流动,钻杆内和井筒环空区域构成了一个U形管,如图3所示,在开泵状态下,井筒内的水力系统会达到新的平衡,建立如图4所示的开泵状态模型。

图3 停泵状态Fig.3 Pump off state

图4 开泵状态Fig.4 Pump on state

忽略大气压对其影响,建立停泵状态流体的伯努利方程:

(5)

建立开泵模型流体的伯努利方程为:

Δpp+Δpa

(6)

式中:h1、h2分别为钻柱内和环空内液面到井底的垂直高度,m;Δpb、Δpp、Δpa、p1、p2、p3分别为井底钻头喷嘴处的压力损耗、钻进过程中钻柱内的压耗、钻进过程中环空区域内的钻井液和岩屑混合液压耗、钻柱内的压力、环空内的压力、该液面的压力,Pa;v1、v2、v3为钻柱内液体流速、环空内液体流速、开泵状态液体流速,m/s;g为重力加速度,m/s2;h3为钻柱内的钻井液液面高度,m;ρm为钻井液和岩屑混合液的密度;kg/m3;ρd为钻井液密度,kg/m3。

根据RMR钻井系统原理:

p2=ρwghw

(7)

(8)

(9)

(10)

根据式(7)和式(9),则钻柱内钻井液上升高度为:

(11)

式中:hw、hP、hb、Δh分别为作业区域海水深度、海平面离钻井平台的垂直距离、钻柱内液面与平台的高度、钻柱内的钻井液液面上升高度,m;ds为井口吸入模块的外径,m;ddp为井口吸入模块的内径,m;ρw为海水密度,kg/m3。

开泵时井底的钻井液压力pb为:

pb=ρwghs+ρmgh2

(12)

式中:hs为海平面到泥线的高度,m。

当钻柱内没有被钻井液充满时,p3为大气压,当钻井液充满钻柱后继续加压,钻井液沿程压耗增大,则开泵时钻柱内钻井液液面处压力p3和井底的钻井液压力pb为:

(13)

(14)

由公式(14)可知,在钻井作业时,影响井底的钻井液压力的主要因素有工作流量、井筒环空的钻井液密度及其压力损耗。

无隔水管钻井的钻井液回收通过调节钻井液提升泵的转速来控制钻井井壁压力。本文采用转速平均模型:

(15)

式中:n为泵的转速,r/min;D2为泵的叶片直径,m;a为引入的流体圆周速度的平均系数;H为泵的扬程,m;K为水力损失系数。

2.2 钻柱运动对井筒压力的影响

钻柱在井筒内纵向振动会引起的抽吸压力和激动压力,可以用范宁公式计算[16]:

(16)

式中:Ff为钻柱和井壁的纵向摩檫力,N;La为井筒总深度,m;va为钻柱升沉运动引起的钻井液平均有效流速,m/s;Dw和Ddp分别为井眼直径和钻柱外径,m。

有效流速计算式为:

(17)

式中:kf为钻柱外径和井筒内径的比值;vB为钻柱升沉运动速度,m/s。

此外,进入到井筒内的钻柱还会压缩井内的钻井液总体积,井内的钻井液压力会增大。在不考虑井下钻井液压力变化对井筒参数影响的条件下,钻井液因为体积被压缩所增加的压力为:

(18)

式中:ε(z)为钻柱随时间变化的升沉运动情况;Cv为井筒内钻柱位移体积,m3;Vt为井筒内钻井液总体积,m3;cf为钻井液的可压缩性系数。

3 算例分析

本文算例参数来自南海某深水井,水深1 000 m,井深1 000 m,平均风速9.6 m/s,浪高7.62 m,平均周期12 s,流速0.99 m/s,钻井液密度1 400 kg/m3,钻井液为幂律型流体,其塑性黏度为46 mPa·s,稠度系数为0.34,流性指数为0.65;钻柱内、外径分别为135.8和168.3 mm,钻头直径为228.6 mm,钻头上喷嘴流量系数为0.95,井眼直径为381.0 mm,钻井液返回管线内径为152.0 mm,钻井平台距离海平面的垂直高度为35 m,平台钻井泵额定工作流量为30 L/s。采用Matlab/Simulink仿真软件进行求解。

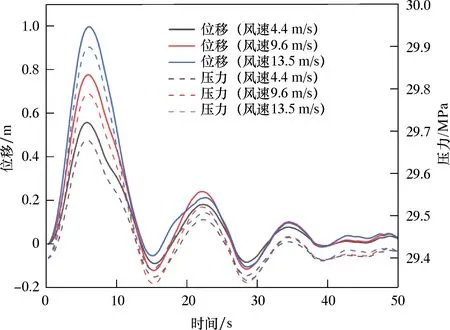

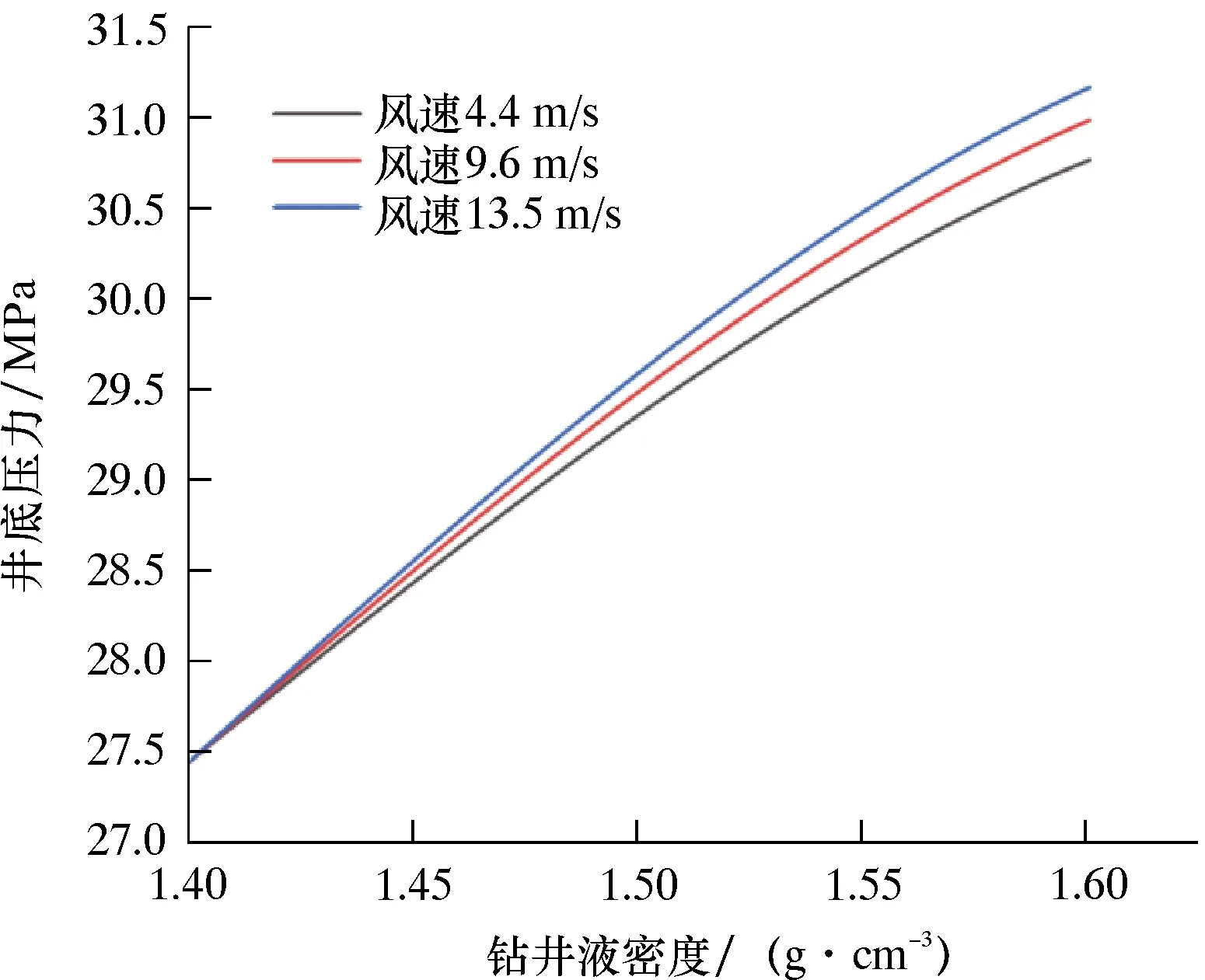

3.1 不同海洋环境下井底压力分析

在深水钻井中,海况环境的变化会使钻柱在纵向产生不同的升沉运动,从而引起不同的井筒压力变化。比较不同的风速、不同钻井液密度引起井底压力波动规律,如图5和图6所示。

由图5可以看出,只考虑风速的情况下,海风风速越大,钻柱纵向振动位移越大,引起的井底压力波动越明显。井底压力波动增加了井漏溢流的风险,需要对井底压力进行精确调节,以提高钻井的安全性。由图6得出,钻井液密度和风速对井底压力的影响较大,随着钻井液密度和风速的增加,井底压力也增大。

图5 不同风速下钻柱振动及海底压力波动Fig.5 Drill string vibration and bottom hole pressure fluctuation at different wind speeds

图6 钻井液密度和风速对井底压力的影响Fig.6 Influence of mud density and wind speed on bottom hole pressure

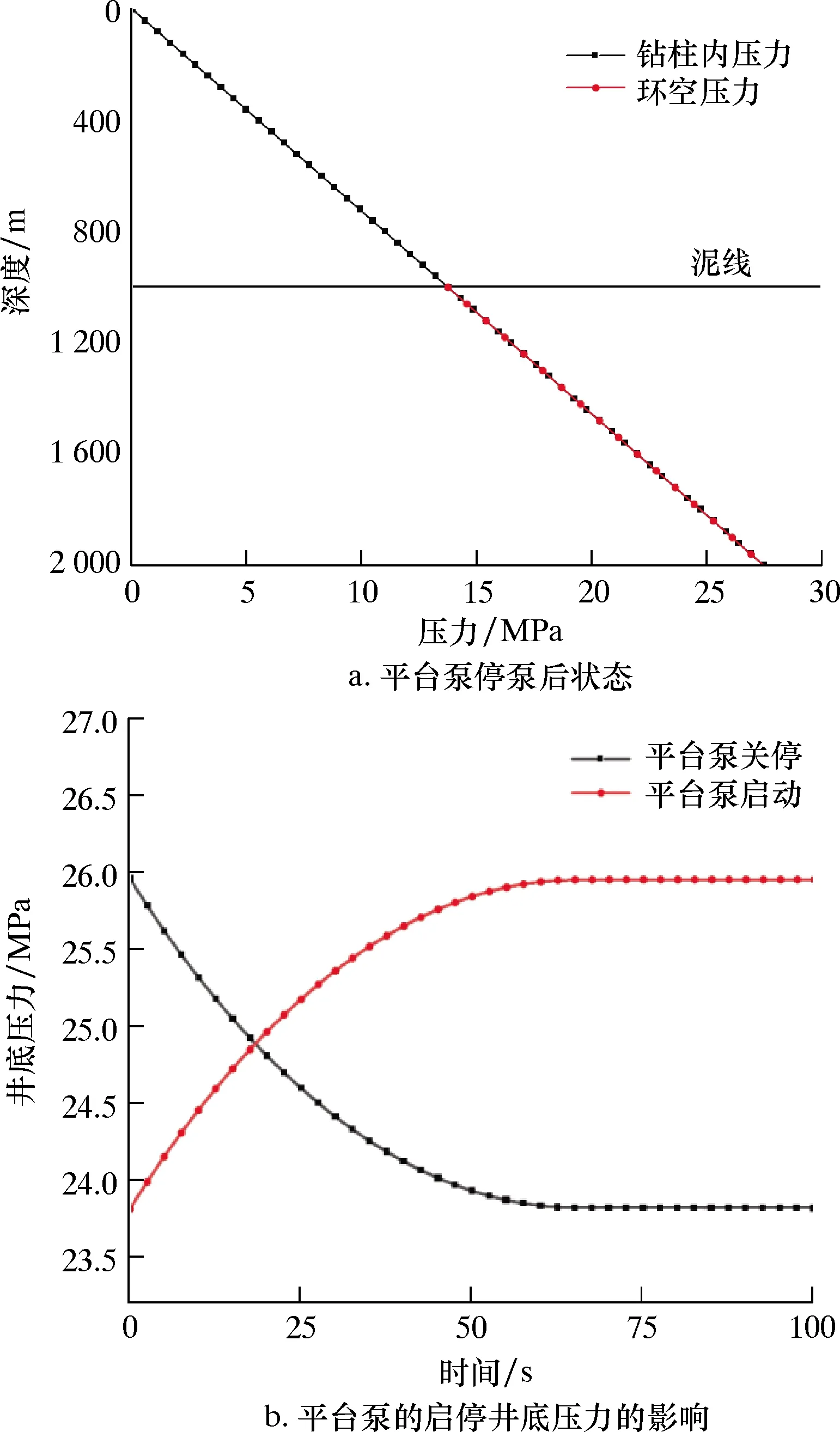

3.2 开泵、停泵时井底压力分析

无隔水管钻井系统在停泵和开泵状态下其井下压力场分布情况以及井底压力有一定的区别。根据无隔水管钻井钻井液循环系统压力计算模型,求解得到平台钻井泵在开泵和停泵状态下井下压力分布情况,如图7所示。由图7a可知,当平台钻井泵停泵一段时间后,钻柱内的压力和环空压力重合,这是由于U形管效应使两者的压力梯度保持一致。由图7b可以看出,在泵刚关停时,在压差的作用下,钻柱内的钻井液会流向环空,使钻柱内与环空段的压力逐渐趋近于平衡;当平台泵启动后,钻柱内钻井液液面逐渐上升到一稳定值,井底的钻井液压力保持恒定。

图7 平台钻井泵开泵和停泵状态井内压力对比Fig.7 Comparison of wellbore pressure between pump on and pump off

3.3 升沉补偿下井底压力分析

在深水钻井时,一般会使用升沉补偿装置减小钻柱纵向移动的幅度,从而减小井底压力的波动。升沉补偿装置对钻柱升沉运动位移和井底压力的影响如图8所示。

由图8a可得,当不考虑升沉补偿系统时,钻柱的升沉运动和钻井平台同步,其井底压力波动幅度和钻柱移动幅度远大于有升沉补偿装置的情况。由图8b可得,随着初始钻压的增大,井底钻井液压力也逐渐增大。当使用升沉补偿系统时,井底压力上升很平缓,升沉补偿系统能够有效降低井底压力波动幅度,降低井漏和井涌的风险。

3.4 钻井液密度对环空压力和当量循环密度ρECD的影响分析

无隔水管钻井系统在进行钻井作业时,根据不同的作业环境需要选取合适的钻井液密度。为了研究钻井液密度对井内压力梯度以及ρECD的影响,选取不同钻井液密度对井内的环空压力和ρECD进行分析,结果如图9所示。

由图9a得出,钻井液密度越大,井筒环空区域的压力也越大。由图9b知,随着钻井液密度的增加,井筒的ρECD也增加。

图8 升沉补偿系统对井底压力和钻柱运动位移的影响Fig.8 Influence of heave compensation on bottom hole pressure

图9 不同钻井液密度对环空压力和当量循环密度的影响Fig.9 Influence of mud density on bottom hole pressure

3.5 泵的工作流量对井底压力的影响分析

无隔水管钻井技术在作业过程中,钻杆内的液位处于动态平衡状态。通过分析不同工况下钻井液液面高度的变化情况,得到平台泵和举升泵流量变化对井底压力的影响,结果如图10所示。

图10 泵的工作流量对井底压力的影响Fig.10 Influence of pump flow rate on bottom hole pressure

由图10可知:当海底举升泵工作流量为30 L/s时,随着平台钻井泵流量的增大,钻柱内钻井液液面高度上升越快,井底压力越大;当平台钻井泵工作流量为30 L/s时,举升泵工作流量越大,钻柱内钻井液液面高度下降越快,井底压力越小。

4 结 论

(1)深水作业时,海况越恶劣,海浪振幅越大,钻柱升沉运动引起的井下激动压力和抽吸压力变化幅度也越大,升沉补偿系统能够有效减小井底钻井液压力波动幅度,降低井漏和井涌的风险。

(2)停泵状态下,由于U形管效应,钻井液在重力作用下,钻柱内的压力和环空压力会逐渐相等,井底压力会先减小再恒定;开泵状态下,钻井液液面逐渐上升到一稳定值,即井底压力逐渐增加,然后趋于稳定。

(3)随着钻井液密度的增加,井筒环空区域的压力和ρECD都逐渐增大,导致井底压力增加,增大了井漏的风险。