起重机泵阀协同系统模式切换压力冲击研究

(太原理工大学 机械与运载工程学院,山西 太原 030024)

引言

随着各类传感器技术的发展和进步,起重机的液压控制系统通过实时测量压力等参数对系统进行控制,代替传统的机械式压力补偿功能,使得传统系统对定位精度、操纵稳定性、微动特性、动态特性、能耗特性和安全性等目标的要求得以实现。因为去除了一些原有的机械结构,减少了不必要的液压系统效率损失,使新系统的能耗更低,控制的稳定性、响应速度和控制精度有了进一步的提升,但是模式切换时,容易引起系统的冲击振动[1-4]。

国内外已经有很多学者对液压系统的流量控制进行了研究。ERIKSSON B等[5]建立了阀控器主阀和先导阀的动态数学模型,通过仿真和试验验证了数学模型的正确性。PRASETIAWAN E A[6]在忽略了先导级动态特性和油液可压缩性影响的基础上,推导出流量控制阀的线性化模型。王灏等[7]提出一种基于双线性插值的流量补偿策略,并通过流量补偿器输出流量校正控制信号,从而实现流量的精确控制。都佳等[8]提出建立以电子压力补偿原理为基础的起重机泵阀协同复合控制液压系统。丁孺琦等[9]提出了采用基于实验结果的多目标优化技术方法来精确辨识液压传动系统的各种未知性质和参数。上述研究都是通过控制单联主阀的阀口开度来控制流量,但是单个阀芯无法同时实现快速运动时的低压损耗和微动时的高控制精度。上述研究也对泵阀协同压力流量复合控制液压系统进行了研究,但没有提出模式切换点处科学合理的切换技术。

目前起重机泵阀协同压力流量复合控制液压系统在模式切换时,容易造成变幅液压缸无杆腔内强烈的压力波动,无法实现模式切换点处变幅液压缸稳定动作和较小压力冲击的供液需求。因此,本研究以实际55 t起重机变幅联为出发点,通过对原理的分析,利用AMESim建立了液压传动系统模型,利用Simulink软件建立试验验证等方法,提出起重机泵阀协同压力流量复合控制液压系统模式切换的改进控制策略,并利用仿真验证其有效性。

1 泵阀协同压力流量复合控制液压系统

1.1 系统原理

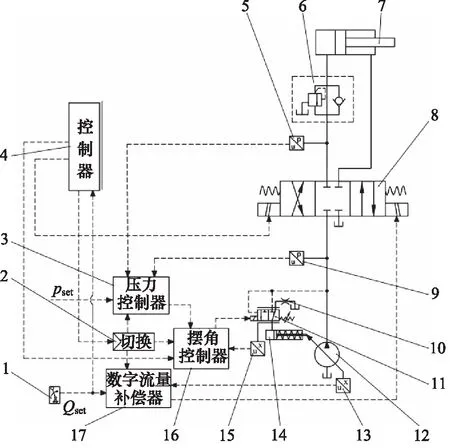

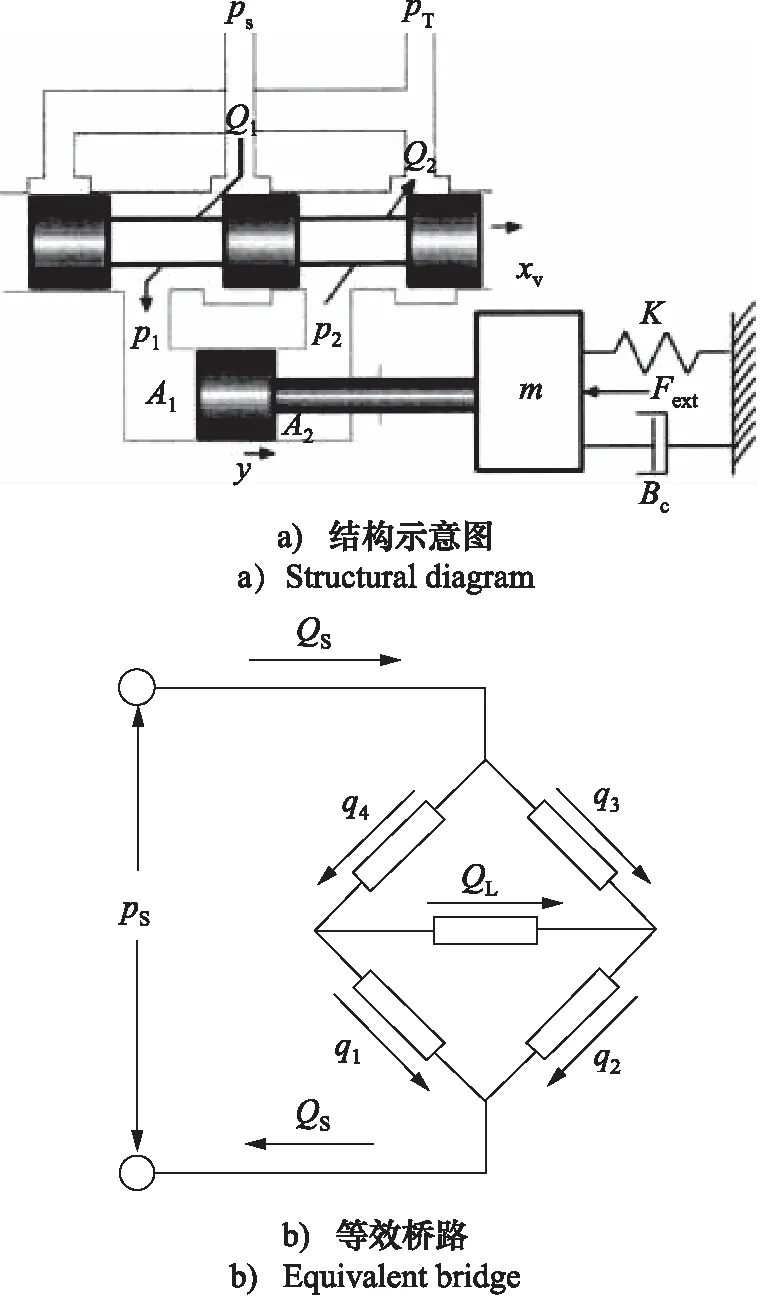

起重机变幅联泵阀协同压力流量复合控制液压系统原理如图1所示,该系统主要由控制器4、平衡阀6、变幅液压缸7、电液比例多路阀8和电液比例泵12等组成。液压缸伸出时,由手柄信号1判断工作模式,可分为快速运动和微动两种模式。电液比例泵和电液比例多路阀的模式切换通过控制器给切换器2控制信号实现。微动模式时,压力传感器5和9采集电液比例多路阀两侧的压力信号,并传递给压力控制器3,控制器通过摆角控制器16给出电液比例泵控制机构10~15动作信号,以保证大通径电液比例阀的进出口保持2 MPa的压差,同时数字流量补偿器17通过对压力传感器传回的电液比例多路阀进出口处压力值的读取,计算出所需电液比例多路阀的阀芯位移。快速运动模式时,为了减少泵阀协同压力流量复合系统的节流损失,控制器控制电液比例多路阀的阀口全开,通过调节电液比例泵的摆角控制装置,使电液比例泵出口流量为系统所需的流量。

图1 起重机变幅联泵阀协同压力流量复合控制液压系统原理图Fig.1 Schematic diagram of hydraulic system of pump-valve cooperative pressure-flow compound control of crane luffing linkage

1.2 起重机变幅联模式切换液压冲击和流量波动现象分析

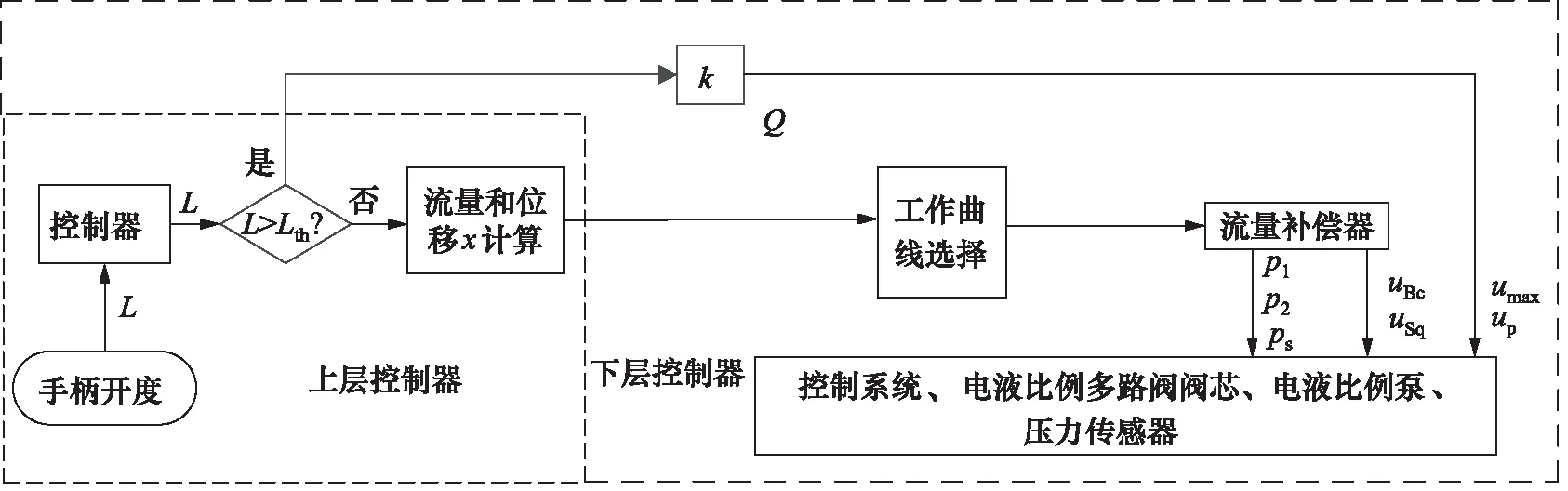

将变幅联控制器分为上、下2层:上层为电液比例泵和电液比例多路阀工作模式的选择及切换;下层为电液比例泵和电液比例多路阀的压力与流量复合控制。

控制器根据手柄的开度信号与预定阈值的关系,进行工作模式识别。当只考虑起重机变幅机构的液压缸在伸出运行的过程时,将控制器分为3种工作模式,判别标准如下:

(1) 当1>L>Lth时,为快速运动模式,电液比例阀阀芯位移为最大位移,使其阀口全开,与此同时电液比例泵采用流量控制模式;

(2) 当Lth>L>0时,为微动模式,只使用小通径电磁比例阀芯控制,采用流量补偿器进行流量前馈控制,电液比例泵采用压力控制模式;

图2 泵阀协同压力流量复合控制系统的模式切换控制流程Fig.2 Mode switching control process of pump-valve cooperative pressure-flow compound control system

(3) 当0>L时,为下降模式。

L为手柄开度,Lth为快速运动模式和微动模式的切换阈值。

泵阀协同系统由微动模式向快速模式切换时,液压缸无杆腔内会出现压力和流量的剧烈波动;泵阀协同系统由快速模式向微动模式切换时,液压缸无杆腔内会出现压力的剧烈波动以及流量的突变。

在微动模式和快速运动模式切换点处,液压缸无杆腔内的流量波动和压力冲击,是电液比例泵和电液比例阀的控制不协调导致的。由测试所得的电液比例泵的控制结构可简化为一个二阶系统,且其阻尼比为0.7,固有频率为2 Hz,其调节速度远低于电液比例阀的调节速度。所以在微动模式和快速运动模式切换点处,根据电液比例泵和电液比例多路阀的特点来改变控制策略,以达到液压缸无杆腔实际流量曲线对期望流量曲线的跟踪,同时减少液压缸位移全程误差。

2 起重机泵阀协同压力流量复合控制液压系统数学建模

2.1 系统建模

起重机变幅液压缸在伸出时,外负载力总是阻碍液压缸的伸出运行[9],即外负载力在运行过程中的方向总与伸出方向相反,所以变幅液压缸伸出时的工况只有阻抗伸出工况。

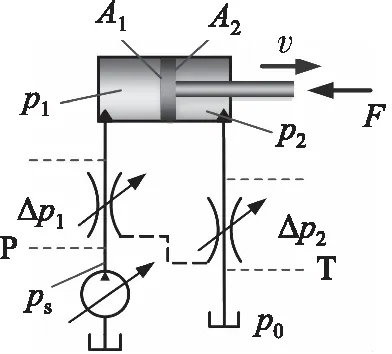

变幅液压缸在阻抗伸出工况时的控制原理如图3所示,p1为液压缸大腔压力;p2为小腔压力;Δp1,Δp2为进油路和回油路压差;p0为背压压力;A1,A2为液压缸有杆腔、无杆腔的有效作用面积;ps为泵出口压力;F为负载力。由于比例阀P口和T口的开度具有耦合关系,无法将通过P,T口的流量分开考虑。但分析可知,变幅液压缸的速度取决于充入无杆腔的流量,因此,可以通过精确控制通入液压缸无杆腔的流量,来控制液压缸活塞的速度。

图3 变幅液压缸阻抗伸出工况原理Fig.3 Operating principle of impedance extension of variable amplitude cylinder

泵阀协同压力流量复合控制系统本质上仍然是阀控非对称缸系统,参考图4的建模过程,来建立泵阀协同压力流量复合控制系统[10-12]。

依据四通滑阀内部各处流量和压力关系建立数学模型,具体结果如下:

QL=q2-q1=f(xv,pL)

(1)

式中,QL—— 负载流量

pL—— 负载压力

xv—— 阀芯位移

qi—— 工作液通过液阻的流量,i=1, 2, 3, 4

预计通入比例阀P口的流量为:

(2)

f(xv) —— 换向阀过流面积

图4 阀控非对称缸系统原理图Fig.4 Schematic diagram of valve controlled asymmetric cylinder system

g(Q,Δp)=f(xv)=A

(3)

2.2 AMESim和Simulink模型搭建

使用AMESim软件所提供的HCD液压元件库,建立起重机22通径电液比例多路阀(已去除压力补偿器)模型,建立单阀泵阀协同压力流量复合控制系统,如图5为该系统AMESim模型。

该模型包含控制单元电液比例泵、变幅液压缸、平衡阀、典型负载模型和压力传感器等。本模型中电液比例多路阀的结构设计和仿真相关技术参数,是根据阀芯与阀体的间距大小、阀体尺寸、阀芯移动时与阀套之间的关系和阀芯凸肩上带有的异形比例节流槽口的作用特性等确定的。

电液比例多路阀的结构设计和仿真相关技术参数,如表1所示。

图5 起重机泵阀协同压力流量复合控制系统AMESim模型Fig.5 AMESim model of pump-valve cooperative pressure-flow compound control system for crane

表1 仿真模型参数Tab.1 Parameters of simulation model

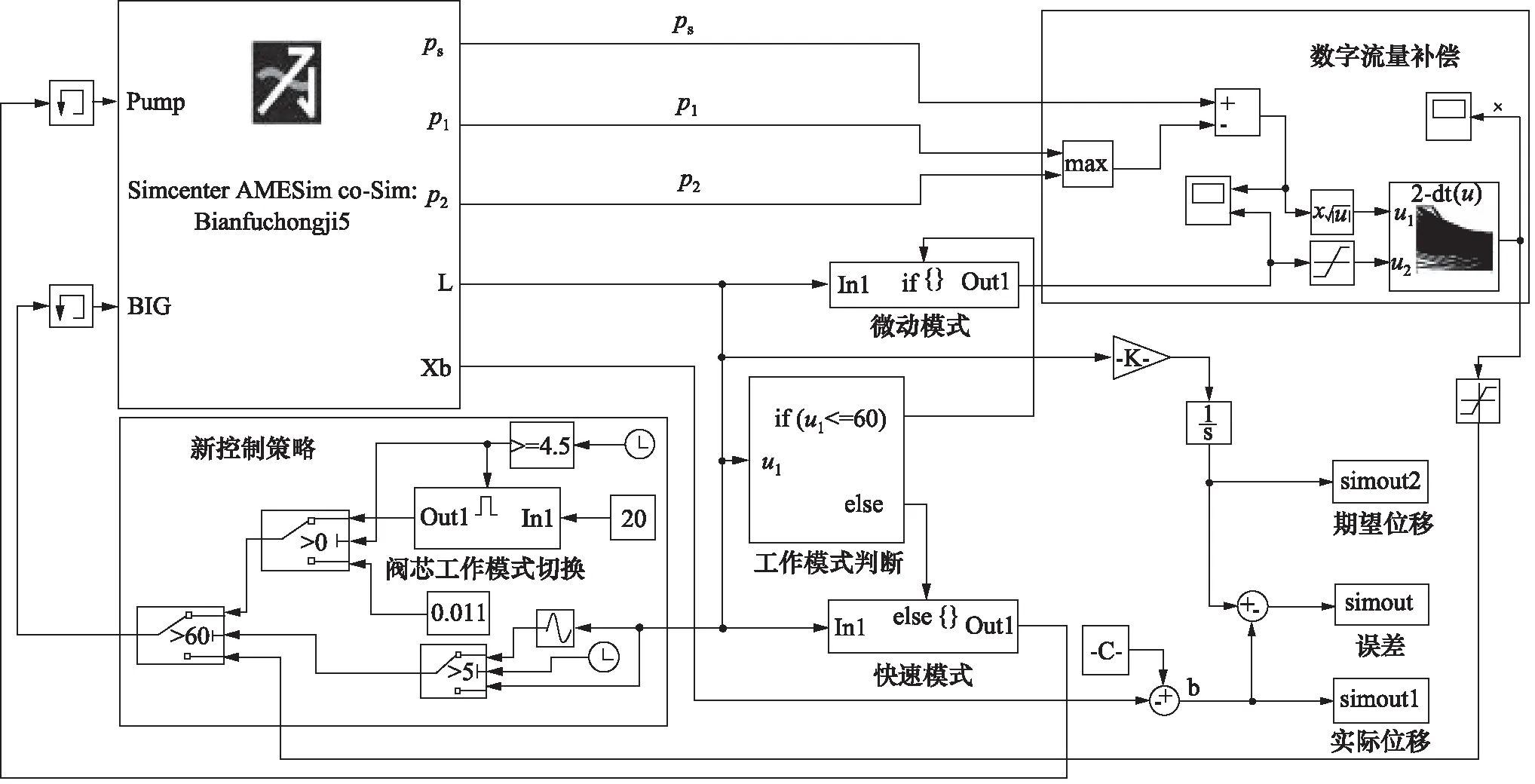

在Simulink软件中建立起重机泵阀协同压力流量复合控制液压系统的控制算法模型,如图6所示。通过手柄信号L与模式切换阈值Lth的关系判断工作模式,控制器对电液比例泵和电液比例多路阀做相应的控制。

2.3 试验验证

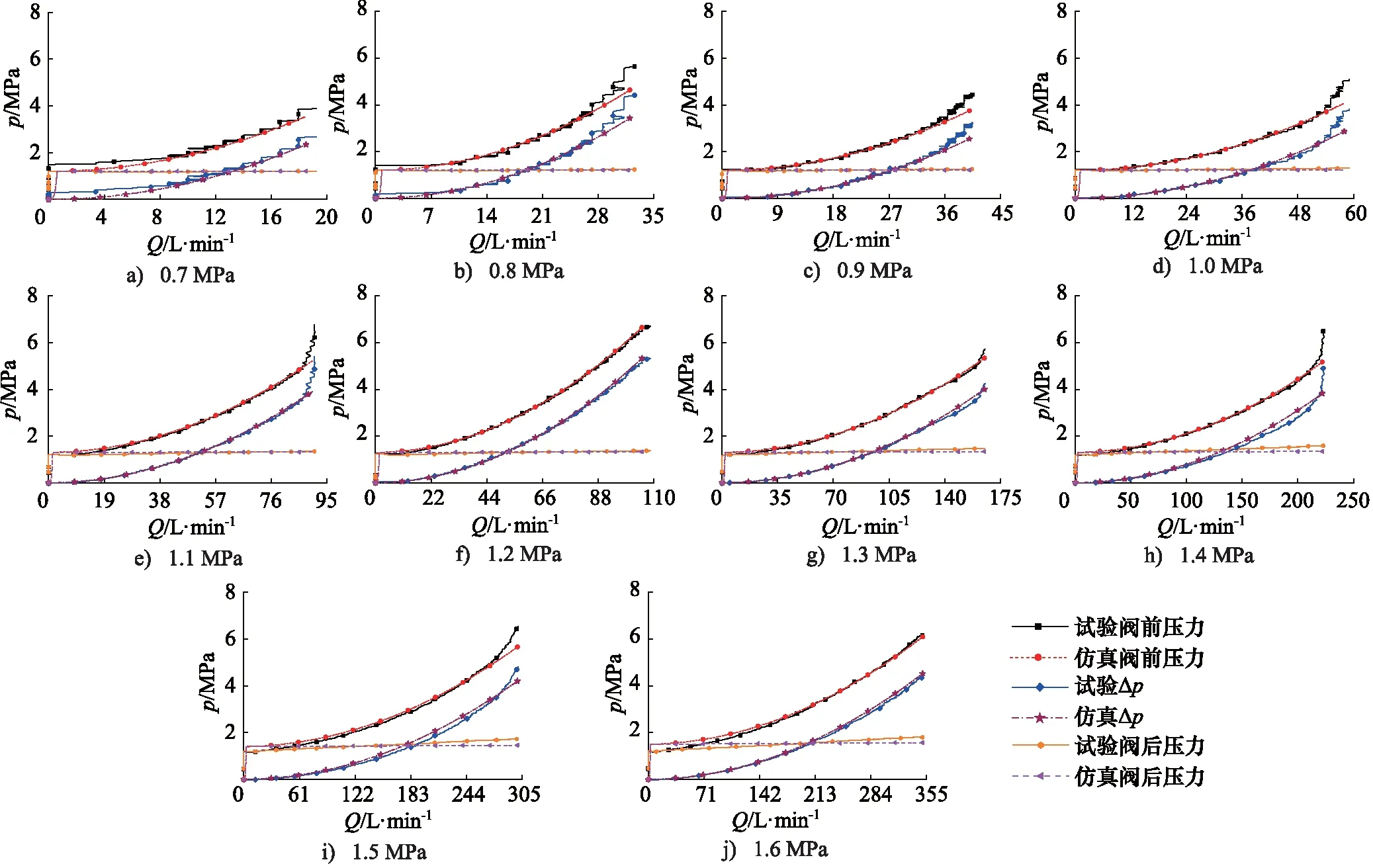

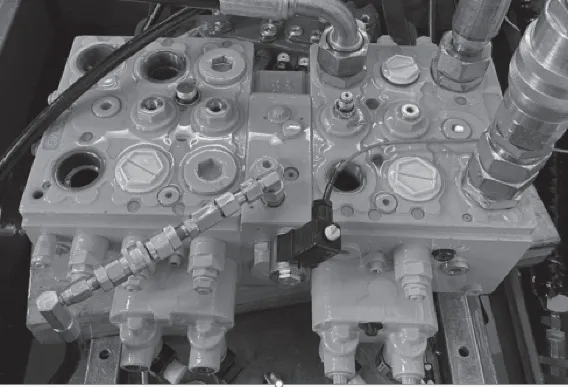

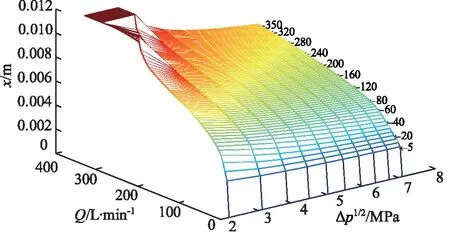

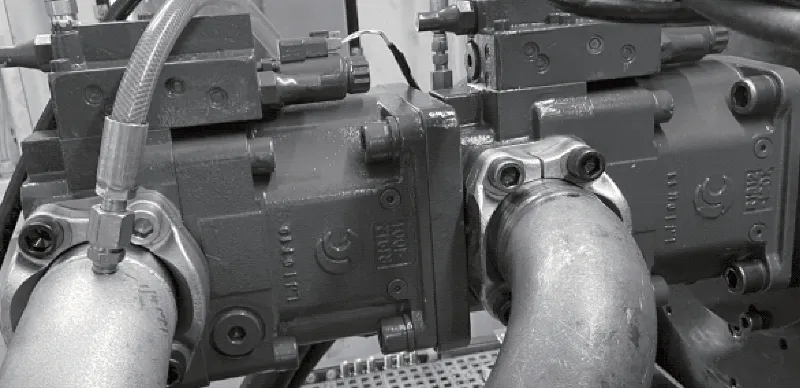

大通径电液比例换向阀台架试验时,电液比例泵转速设定为2100 r/min,设定变幅联主阀先导压力为定值,逐渐增大电液比例泵的排量,使泵输出流量从0 L/min 开始逐渐增大,负载为溢流阀加载,负载压力设定为1.2 MPa。试验台读取操作信号、泵的出口压力、负载压力和流量值并记录在计算机中。电液比例多路阀的先导压力先后设定为0.7,0.8,0.9,1.0,1.1,1.2,1.3,1.4,1.5,1.6 MPa。大通径电液比例换向阀试验与仿真的压力损失如图7所示,试验现场如图8所示。

图6 起重机泵阀协同压力流量复合控制系统Simulink模型Fig.6 Simulink model of pump-valve cooperative pressure-flow compound control system for crane

图7 电液比例多路阀各先导压力下的压力流量特性曲线Fig.7 Pressure-flow characteristic curve of electro-hydraulic proportional multi-channel valve under each pilot pressure

图8 电液比例多路阀试验平台的现场照片Fig.8 On-site photo of electro-hydraulic proportional multi-channel valve test platform

由于实际的溢流阀有启闭特性,所以导致负载压力并不是一个恒定值。由图7可以看出,在各个阀口开度下,仿真与试验的控制特性曲线均能较好的符合。实际中电液比例泵存在开启压力冲击,导致在曲线的开始段,试验的阀前压力和阀前后压差均大于仿真结果;在电液比例泵工作平稳后,试验的阀前、后压差与仿真结果吻合,证明了大通径电液比例换向阀AMESim模型的准确性。

图9 电液比例多路阀阀芯Fig.9 Large-diameter electro-hydraulic proportional valve spool

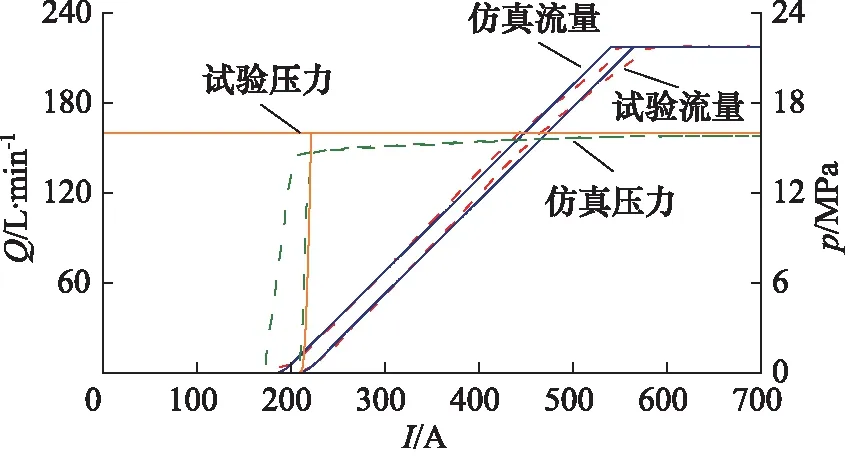

电液比例泵(力源L11 V)的负载特性试验解决方案描述如下:将电机的转速限制设定为1900/min,负载分别由溢流阀设定为1 MPa(空载)和16 MPa,电液比例泵的输入电流在30 s内由0~700 mA缓慢地增大,再在30 s内由700~0 mA缓慢地降低,记录电液比例泵的输入流量及其输入电流的相应曲线,电液比例泵试验平台如图11所示,试验及仿真的结果分别如图12和图13所示。

图10 电液比例多路阀流量补偿器

图11 电液比例泵试验平台现场照片Fig.11 On-site photo of electro-hydraulic proportional pump test platform

图12 空载状态下电液比例泵输出流量、负载压力与输入电流曲线Fig.12 Curves of output flow, load pressure and input current of electro-hydraulic proportional pump under no-load condition

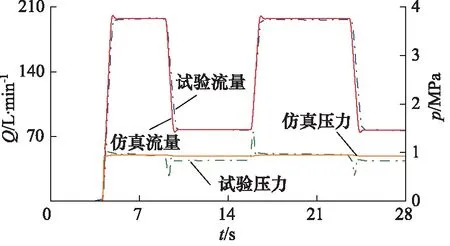

电液比例泵的阶跃特性试验方案如下:溢流阀给定背压1 MPa,电液比例泵输入电流由0 mA阶跃增加至500 mA,保持一段时间后,再由500 mA阶跃减少至300 mA,之后在300 mA和500 mA之间阶跃变化,记录泵的输出流量和输入电流与时间的对应曲线,结果如图14所示。

由电液比例泵的试验和仿真结果可知,所显示仿真与试验的输出流量曲线的死区、滞环、最大输出流量、流量的可调范围均能较好的符合,仿真模型证明了所建立的电液比例泵AMESim模型的准确性。

图13 负载16 MPa时电液比例泵输出流量、负载压力与输入电流曲线Fig.13 Output flow, load pressure and input current curves of electro-hydraulic proportional pump when load is 16 MPa

图14 电液比例泵300~500 mA阶跃响应特性曲线Fig.14 300~500 mA step response characteristic curves of electro-hydraulic proportional pump

3 抑制冲击方法研究

模式切换点设置在流量60 L/min,大于60 L/min时为快速模式,否则为微动模式。对于变幅联阻抗伸出工况,微动模式联合仿真设置如下:设置臂架质量为11000 kg,起始角度为45°,提升重物质量设置为16000 kg,电液比例泵转速为2100 r/min,电液比例泵最大排量为100 mL/r,泵在压力控制模式的出口压力比最大负载压力高2 MPa。

3.1 由快速模式到微动模式

1) 第一次调整

当实际流量在微小流量控制切换点前,电液比例多路阀全开,电液比例泵控制通入液压缸无杆腔的流量。电液比例多路阀的阀口在第5秒时由全开瞬间转变为数字流量补偿器控制,电液比例泵在第5秒时瞬间转变为压力控制模式,此时的液压缸无杆腔流量曲线出现断层,且电液比例阀前和电液比例泵出口的压力均出现较大波动。

第一次调整控制策略如下:延长电液比例泵的流量控制模式至5.25 s,此时通入液压缸无杆腔内的流量趋于平稳,之后电液比例泵转变为压力控制模式。

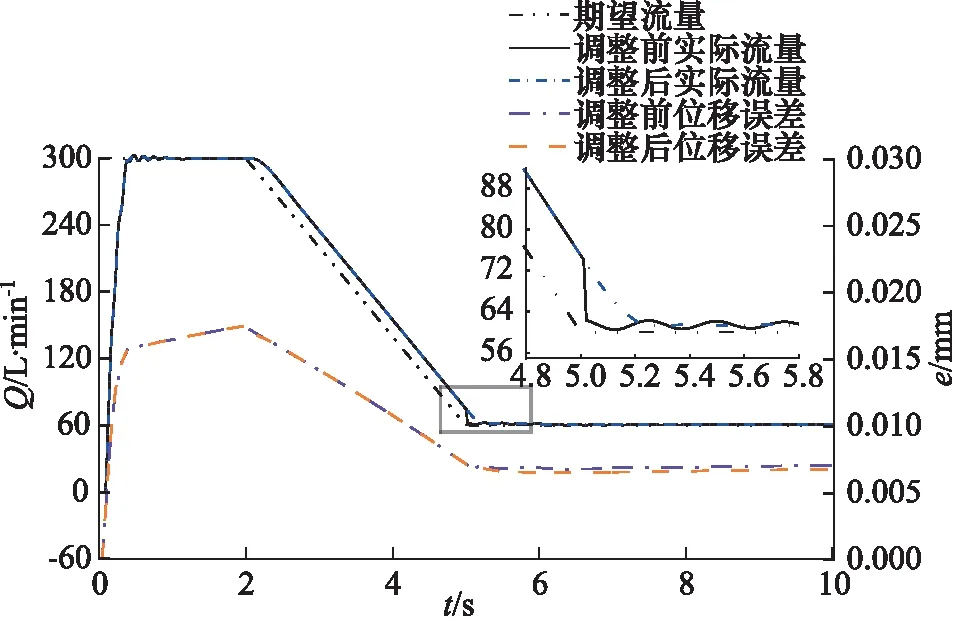

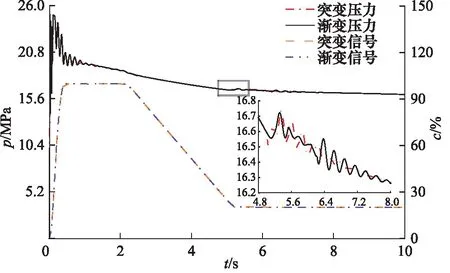

第一次调整前、后的结果如图15~图17所示。分析可知,调整后流量曲线在第5秒切换完成时的过渡更加平滑,电液比例泵输入信号百分比c基本一致且液压缸无杆腔内的压力波动幅度减少17.98%,流量波动幅度减少37.02%,液压缸全程跟随误差减少2.12%。

图15 快速模式到微动模式第一次调整后流量曲线和液压缸位移的误差曲线Fig.15 Flow curve and cylinder displacement error curve after first adjustment from fast mode to slow mode

图16 快速模式到微动模式第一次调整后液压缸无杆腔压力曲线和电液比例泵输入信号曲线Fig.16 From fast mode to slow mode, after the first adjustment, cylinder rodless chamber pressure electro-hydraulic curve and proportional pump input signal curve

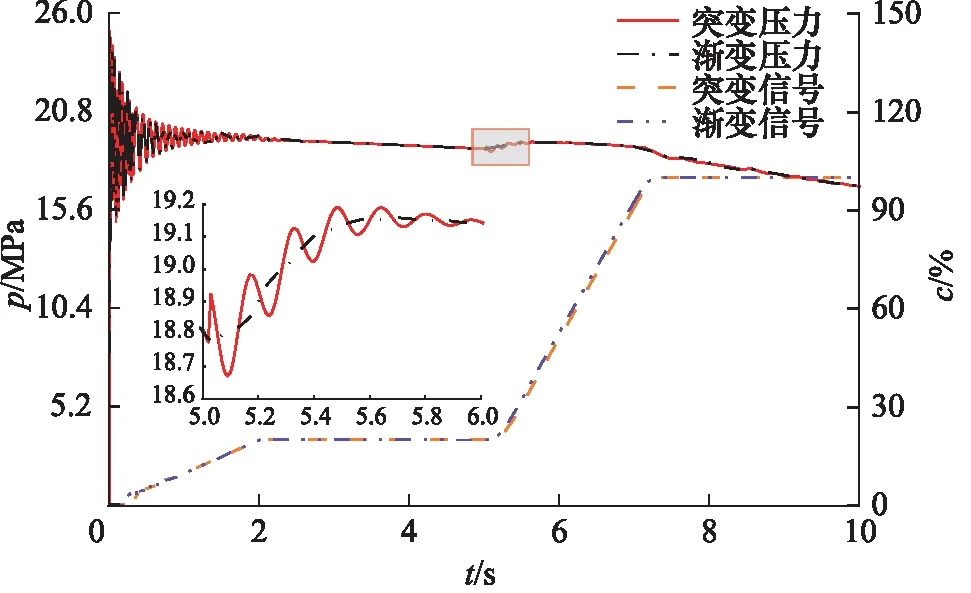

2) 第二次调整

在第5秒时,由于电液比例多路阀阀口由全开位置突变至数字流量补偿器输出信号的位置,泵出口压力有2.5 MPa的突变。

第二次调整控制策略如下:在第一次调整的基础上,在第4.5秒时,数字流量补偿器开始计算2 MPa压差下且流量为60 L/min时的电液比例多路阀的阀芯位移输出值,让电液比例多路阀的阀芯位移以0.008 mm/s的速度由全开0.011 mm降低至该输出值。

图17 快速模式到微动模式第一次调整后泵出口压力曲线和阀芯位移曲线Fig.17 Pump outlet pressure curve and valve core displacement curve after first adjustment from fast mode to slow mode

图18 快速模式到微动模式第二次调整后流量和液压缸位移误差曲线Fig.18 Flow curve and cylinder displacement error curve after second adjustment from fast mode to slow mode

图19 快速模式到微动模式第二次调整后液压缸无杆腔压力电液和比例泵输入信号曲线Fig.19 From fast mode to slow mode, after second adjustment, cylinder rodless chamber pressure electro-hydraulic curve and proportional pump input signal curve

图20 快速模式到微动模式第二次调整后泵出口压力和阀芯位移曲线Fig.20 Pump outlet pressure curve and valve core displacement curve after second adjustment from fast mode to slow mode

第二次调整前、后的结果如图18~图20所示。分析可知,在第一次调整后,电液比例泵输入信号百分比c基本一致,液压缸无杆腔内流量良好跟踪期望流量曲线且流量和压力波动均较调整前有明显改善的前提下,第二次调整电液比例多路阀的阀芯控制策略,使泵出口压力2.5 MPa的压力突变转变为平滑过渡。

3.2 由微动模式到快速模式

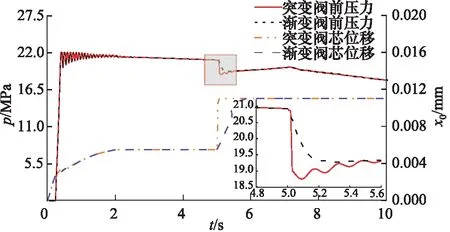

设置快速模式流量为300 L/min,微动模式流量为60 L/min,在第5秒时,由液压缸由微动模式转为快速模式。在第5秒时,电液比例多路阀的阀前1.6 MPa压力突变,且液压缸无杆腔内压力有较大波动。

做出控制策略调整如下:在第5秒时,数字流量补偿器计算2 MPa压差下且流量为60 L/min时的电液比例多路阀的阀芯位移输出值,让阀芯位移以0.008 mm/s的速度由该输出值增加至0.011 m。

调整前、后的结果如图21~图23所示。分析可知,液压缸无杆腔内的压力波动减小30.71%,电液比例多路阀的阀前1.6 MPa压力突变转变为平滑过渡。

图21 微动模式到快速模式流量和液压缸位移误差曲线Fig.21 Flow curve and displacement error curve of oil cylinder from slow mode to fast mode

图22 微动模式到快速模式液压缸无杆腔压力和电液比例泵输入信号曲线Fig.22 Pressure curve of cylinder rodless chamber and input signal curve of electro-hydraulic proportional pump from slow mode to fast mode

图23 微动模式到快速模式泵出口压力和阀芯位移曲线Fig.23 Curve of pump outlet pressure and spool displacement from slow mode to fast mode

调整前后电液比例泵输入信号百分比c基本一致,液压缸全程位移误差减少0.19%,说明在调整控制策略减少泵出口的压力波动和液压缸无杆腔内的压力波动的同时,液压缸无杆腔内的流量曲线能较好的跟踪期望流量曲线。

4 结论

(1) 研究并建立了一套泵阀协同压力流量复合控制系统AMESim和Simulink的联合仿真模型和数学模型,通过试验验证了这套泵阀协同压力流量复合控制系统的数学和仿真模型的准确性,并对实际问题做出了综合仿真和分析;

(2) 快速模式到微动模式采用新的控制策略后,液压缸无杆腔内的压力波动幅度减少17.98%,流量波动幅度减少37.02%,使电液比例多路阀的阀前2.5 MPa 的压力突变转变为平滑过渡,液压缸位移全程跟随误差减少2.12%;

(3) 微动模式到快速模式采用新的控制策略后,液压缸无杆腔内的压力波动减小30.71%,电液比例多路阀的阀前1.6 MPa压力突变转变为平滑过渡,液压缸全程位移误差减少0.19%。