天然气管道环焊缝泄漏失效原因分析

王 曦,王新安,王 珂,汪 瑾

(1.陕西燃气集团有限公司,陕西西安 710016;2.中国石油集团石油管工程技术研究院,陕西西安 710077;3.陕西省产品质量监督检验研究院,陕西西安 710048)

0 引言

环焊缝作为长输管道的薄弱环节,因施工缺陷或附加应力等因素出现失效所导致的泄漏事故,在长输管道各类泄漏事故占较大比例[1-8]。某天然气公司管线设计压力8.0 MPa,管径914 mm,钢管材质X70。发生泄漏时管道运行压力4 MPa左右,开挖后泄漏管段泄漏点位于环焊缝6点钟左右位置,可视裂纹长约80 mm。

本文采用宏观分析、电镜扫描、金相分析[9-12]等方法,对该处泄漏管段样品进行系统分析,确定其泄漏的原因,为同类天然气管道运营提供参考。

1 断口分析

1.1 宏观分析

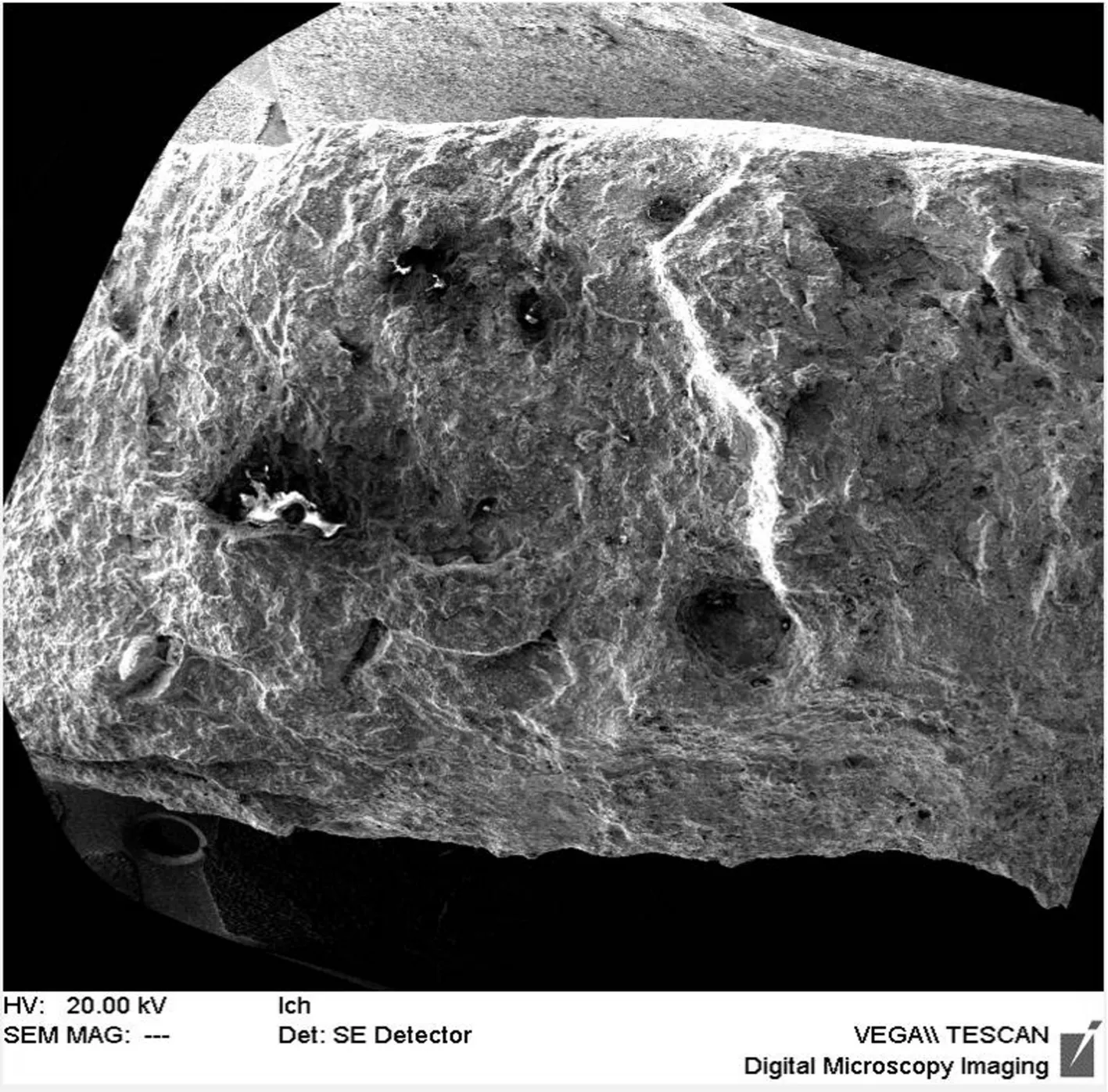

泄漏处为直管段与弯头连接处环焊缝,直管段管道规格为Φ914×12.7 mm,弯头规格Φ914×16 mm,其内表面裂纹长于外表面,外表面裂纹中心位于两半周焊的对接处,存在明显成型不良现象,裂纹中心一侧沿焊趾处开裂,另一侧沿焊缝扩展;泄漏处内表面根焊宽度不均匀,且高度低于母材,存在补焊痕迹,裂纹长度与补焊痕迹长度基本相同;无明显错边现象(图1)。去除表面腐蚀物后,根焊处断口为灰黑色,断面中心颜色较浅,有明显人字花样汇聚。

(a)内表面形貌

1.2 金相分析

采用MEF4M型金相显微镜及图像分析系统,对环焊缝泄漏裂纹断口取3处金相试样进行剖面分析(其中断口1、2位于裂纹同位置两侧,断口3位于裂纹中心处),断口形貌见图2、图3。可以看出,断口1、断口2和断口3根焊处较平齐,且均发现脱碳层,宽度约200 μm,其余部位断面可见多处裂纹。试样根焊、热焊、填充焊和盖面焊高度分别为3、1.3、1.7、6.8 mm,与所要求的焊接和返修焊接中1层根焊、1层热焊、4~5层填充焊和1层盖面焊的工艺不符。

(a)断口1根焊侧

(a)根焊侧

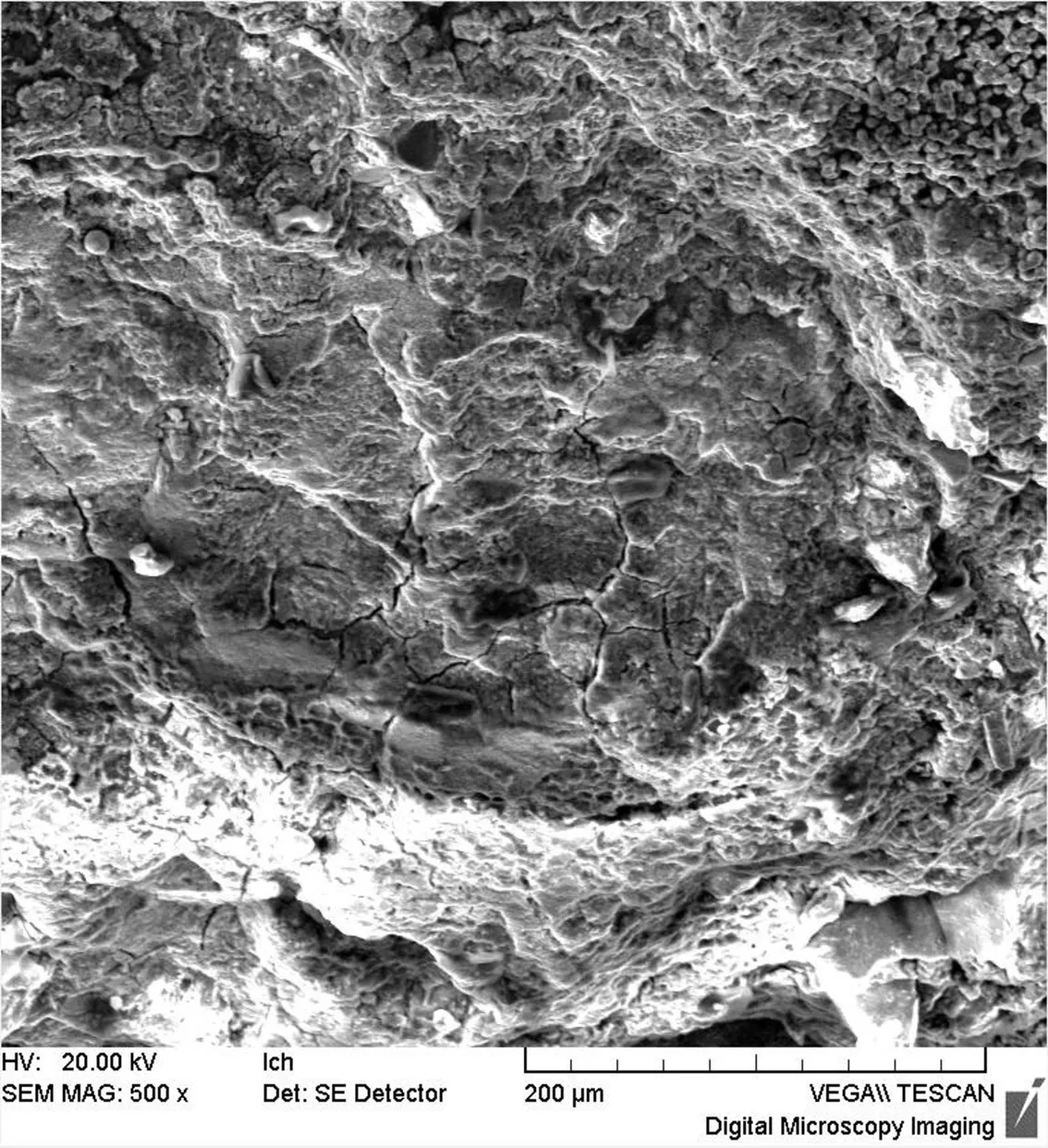

1.3 电镜扫描分析

采用TESCAN-VEGAⅡ型扫描电子显微镜对断口1试样进行微观分析。图4为环焊缝断口低倍形貌,可见环焊缝开裂起源于根焊部位。图5为断口1处根焊、中心和外壁在电子显微镜高倍下的形貌,可以看出,断面中心呈现大量河流花样解理台阶,具有明显脆性断裂特征,且根焊脱碳层区域存在大量二次裂纹。

图4 断口1低倍形貌

(a)根焊处(脱碳层)

2 性能测试

2.1 硬度试验

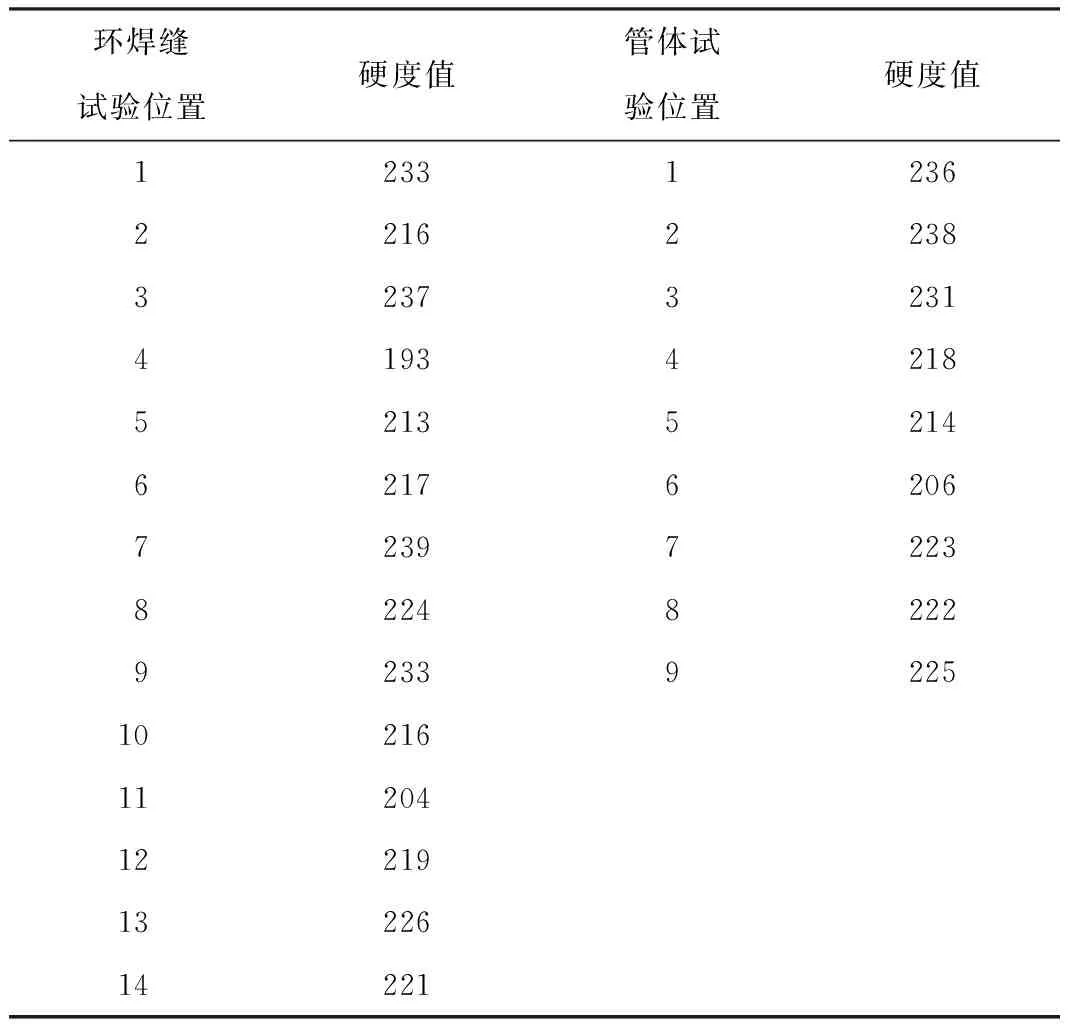

采用KB 30BVZ-FA维氏硬度计对钢管母材和环焊缝进行硬度试验,试验结果如表1所示。可以看出,试块硬度结果满足GB/T 9711—2017低于35 HRC(345 HV10)要求,硬度正常。

表1 维氏硬度试验结果 HV10

2.2 夏比冲击试验

采用PSW750型冲击试验机对管段母材、环焊缝试样进行夏比冲击试验。试验温度选择GB/T 9711—2017要求的0 ℃。试样采用55 mm×10 mm×10 mm的夏比冲击试样。试验结果如表2所示(结果已换算成全尺寸)。试验结果表明,环焊缝11点位置处一件试样的冲击性能不满足标准要求(≥38 J),其余均满足GB/T 9711—2017的要求。

表2 环焊缝夏比冲击性能测试结果

3 结束语

(1)综合以上试验结果,可以得出,该试样管段环焊缝宏观分析存在明显成型不良现象,内外表面根焊宽度不均匀,且高度低于母材,存在补焊痕迹,裂纹长度与补焊痕迹长度基本相同;泄漏裂纹断口样品均发现脱碳层,应受补焊时二次加热温度过高所致,样品实际焊接情况与规定的焊接工艺不符;对断口试样进行电镜微观分析,发现断面中心呈现大量河流花样的解理台阶,具有明显脆性断裂特征;除个别测试样品夏比冲击试验不满足要求外,其他的样品冲击性能及硬度均能满足规范要求。

(2)对建设期间的管道,应做好焊接过程中的现场核查和质量验收,焊接过程中应严格按照规范要求控制错边量、避免强力组对、调整不良地质条件下的连头位置,尤其对返修、环焊缝焊接等关键环节实施“双百检测”,保证管道焊接质量;对运行期间的管道,应建立环焊缝日常检测、评价和修复工作程序,充分利用数字化管道技术,对管道重点部位、重点位置进行编码和监测,对管道长期运行过程中的环焊缝问题及时发现并处理,杜绝因环焊缝失效导致的各类事故发生。