搅拌摩擦加工对TiB2/7050复合材料微观组织及腐蚀行为的影响

孙焕焕,王 崭,任益博,巴豪强,王 珂,郭禹含

(1沈阳理工大学 材料科学与工程学院,沈阳 110159;2航天晨光股份有限公司,南京 211000)

TiB2颗粒增强铝基复合材料因增强相与基体结合良好、增强颗粒尺寸细小、界面干净等优点,具有较高的比强度、比模量、耐高温、耐磨损、抗蠕变性能,已被应用于航空航天、汽车制造、军事工业等诸多领域[1-4]。但受制备工艺限制,TiB2颗粒增强铝基复合材料大都存在基体枝晶粗大、细小的增强颗粒局部团聚等问题[5-6]。因此,探究合适的再加工方法,改善微观组织,进一步提高其力学性能,是拓宽该类材料应用领域亟待解决的问题。

搅拌摩擦加工技术(Friction Stir Processing,FSP)是由搅拌摩擦焊接发展而来的一种固态加工方法,加工过程中金属材料发生塑性变形和动态再结晶,使得材料的微观组织致密化、均匀化和晶粒细化[7]。目前,搅拌摩擦加工已成功用于诸多铝合金的再加工,可获得细小、均匀的等轴晶组织,提高了铝合金的强度和塑性[8]。近年来,一些科研工作者开始尝试将搅拌摩擦加工用于原位自生颗粒增强铝基复合材料改性研究。许辰苏等[9]采用搅拌摩擦加工方法对铸造成形的原位自生TiB2/7075复合材料进行改性加工,发现增加加工道次可使该复合材料的组织更加均匀,4道次加工后材料的断裂强度为母材的1.3倍,断后伸长率为母材的8倍。韩高阳等[10]将搅拌摩擦加工方法用于改性铸态的原位自生TiB2/A356复合材料,结果表明,搅拌摩擦加工后,因材料的晶粒细化和增强相均匀分布产生的弥散强化作用,使材料塑性得到较大改善。但关于采用搅拌摩擦加工对原位自生颗粒增强铝基复合材料再加工的研究还不够深入,已有工作主要侧重组织改善和力学性能改进等方面,对材料其它性能的影响还需深入研究。本文采用搅拌摩擦加工方法对挤压变形的TiB2/7050铝基复合材料进行再加工,重点分析再加工后材料微观组织的变化及再加工对复合材料电化学腐蚀行为的影响。

1 试验材料及方法

试验所用材料为采用混合盐方法制备的原位自生TiB2颗粒增强铝基复合材料[11],增强相TiB2质量分数约为6%,基体为7050铝合金,其化学成分见表1所示。该TiB2/7050铝基复合材料铸锭先经过挤压变形(挤压比30∶1),再进行T6热处理,然后机械加工成尺寸200mm×100mm×5mm板材(板材厚度方向与挤压方向垂直)备用。

表1 7050铝合金化学成分 wt%

试验所用搅拌摩擦加工设备为FSW-LM-B型龙门式搅拌摩擦焊机(北京赛福斯特公司)。所用搅拌头轴肩直径16mm,根部直径5mm,针长3.5mm。搅拌摩擦加工参数为:搅拌头转速2500r/min;搅拌头行进速度200mm/min;轴肩下压量0.4mm;搅拌针与板材间夹角2.5°。

试验采用Axiocam 105 color体式显微镜和Axiovert 200 MAT光学显微镜(德国蔡司公司),分析搅拌摩擦加工前后TiB2/7050复合材料的微观组织;采用S-3400N型扫描电子显微镜(日本日立公司)观察搅拌摩擦加工前后材料中TiB2增强颗粒的形貌及分布;采用Rigaku UltimaⅣ型X射线衍射仪(日本理学公司)分析搅拌摩擦加工前后TiB2/7050复合材料的相组成,靶材为Cu靶,扫描角度10~90°,扫描速度10°/min。采用VersaSTAT4电化学工作站(美国普林斯顿公司)分析TiB2/7050复合材料的电化学腐蚀行为,试验为三电极体系,工作电极为搅拌摩擦加工前后的TiB2/7050复合材料,测试面积1cm×1cm,辅助电极为Pt,参比电极为饱和甘汞电极,腐蚀介质为质量分数3.5%的NaCl溶液,试样预先浸泡2h,待开路电位稳定后进行测量,电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)测量激励信号为10mV的正弦交流波,测频范围为10-1~105Hz。阻抗谱采用ZSimpWin软件进行拟合。

2 试验结果与讨论

2.1 未加工TiB2/7050复合材料微观组织

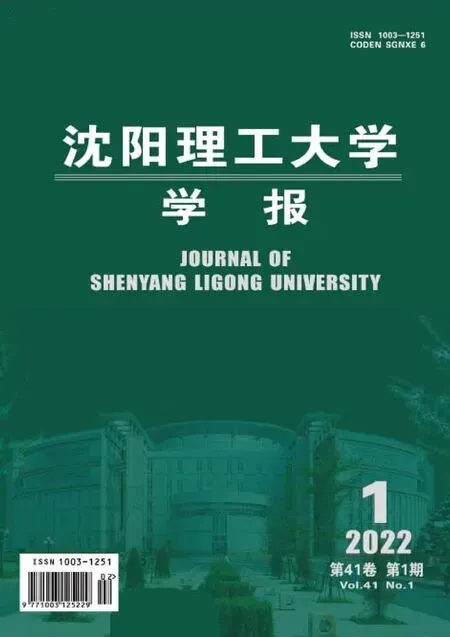

图1a为TiB2/7050铝基复合材料原始组织形貌,由图1a可见,原材料受挤压变形影响,α-Al枝晶、晶间化合物相和TiB2增强相均沿挤压方向呈纤维状分布;扫描电镜下放大观察,可以发现TiB2颗粒呈聚集态,形状为棒状、粒状、六角状等,且个别颗粒有明显棱角,尺寸约50~500nm(见图1b所示)。

图1 未加工TiB2/7050复合材料微观组织

2.2 搅拌摩擦加工TiB2/7050复合材料的微观组织

2.2.1 加工区组织特征

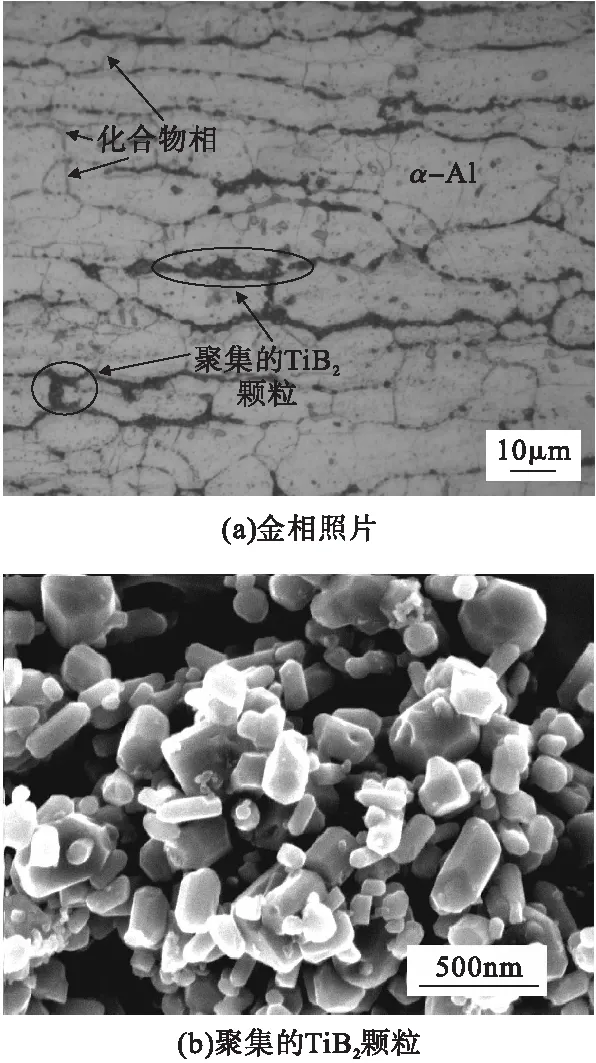

搅拌摩擦再加工TiB2/7050铝基复合材料整个加工区截面呈盆地状。图2a给出了半个加工区的微观形貌,由图2a可见,由于加工过程中金属塑性变形程度和流动过程的不同,加工区与未加工TiB2/7050复合材料相比组织发生了明显变化,图中可清晰区分出基体、加工中心区、热机影响区、热影响区,但热影响区与热机影响区界限并不明显。图2b为加工中心区的微观组织,与未加工基体(图1a)相比,原来材料中粗大的α-Al枝晶在搅拌针旋转和行进过程中已被彻底破碎,随塑性流动发生了动态再结晶,形成许多细小的等轴晶组织,在光镜下晶粒尺寸无法分辨。图2c和图2d分别是加工前进侧和后退侧的热机影响区微观组织,由于加工中心区周围金属在搅拌针的作用下被拉长,热机影响区晶粒发生了一定的塑性变形;前进侧的材料受到搅拌头的切向作用力较大,发生较大的塑性变形,晶粒相对细小;后退侧的材料受到的切向应力相对较小,导致材料的形变量也小,且搅拌过程中发生塑性流动的金属在后退侧会出现堆积现象,使得后退侧晶粒尺寸与前进侧相比相对粗大。

图2 搅拌摩擦加工TiB2/7050复合材料各区形貌图

2.2.2 加工区TiB2颗粒的形貌及分布

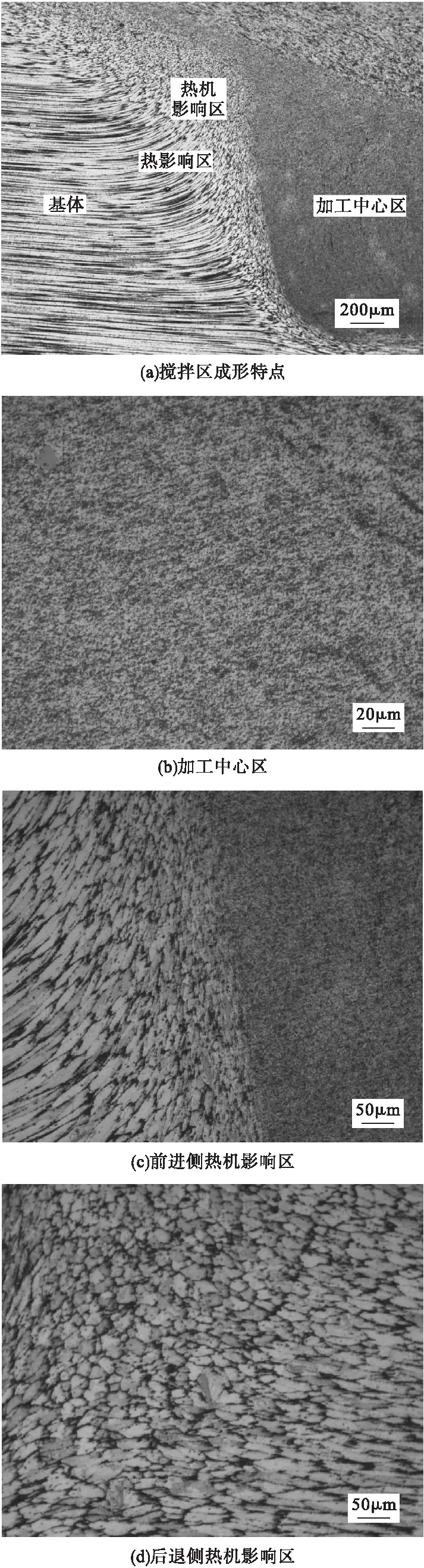

为研究TiB2/7050复合材料再加工后TiB2颗粒的存在状态,将加工区在扫描电镜下进一步放大观察。图3a为前进侧热机影响区的组织形貌,由图可见前进侧的金属受中心金属塑性流动的影响发生了塑性变形,导致TiB2颗粒沿被拉长α-Al枝晶晶界呈流线形分布。而在加工中心区,TiB2颗粒的团聚已彻底消失,呈弥散态均匀地分布在铝合金基体中(图3b)。与未加工的TiB2/7050复合材料中的TiB2颗粒(图1b)对比还可以发现,复合材料再加工后TiB2颗粒变得更细小,尺寸也更加均匀,颗粒边棱消失。由此可知,搅拌摩擦加工中搅拌头的旋转引起的剪切应力与铝合金基体的塑性流动使得TiB2颗粒团聚体被打散,颗粒间及颗粒与基体间发生挤压、摩擦,一些尺寸较大的TiB2颗粒因受到剪切应力作用而发生断裂,结果以更细小的尺寸、更均匀地分布于铝合金基体中。

图3 搅拌摩擦加工TiB2/7050复合材料SEM照片

2.3 搅拌摩擦加工TiB2/7050复合材料的相组成

对搅拌摩擦加工前后的TiB2/7050复合材料进行X射线衍射分析,结果如图4所示。

图4 XRD衍射图谱

由图4可知,未加工TiB2/7050复合材料T6态的相组成除了α-Al和TiB2外,可看到较弱的η相和S相衍射峰;经过搅拌摩擦加工后,加工中心区的XRD图谱中,没有找到η相和S相,这表明在搅拌摩擦加工过程中热输入使加工中心区的化合物沉淀相向铝合金基体发生了完全回溶,此种现象与已经报道的7050铝合金搅拌摩擦焊接头的物相分析结果一致[12-13]。

2.4 搅拌摩擦加工TiB2/7050复合材料的腐蚀行为

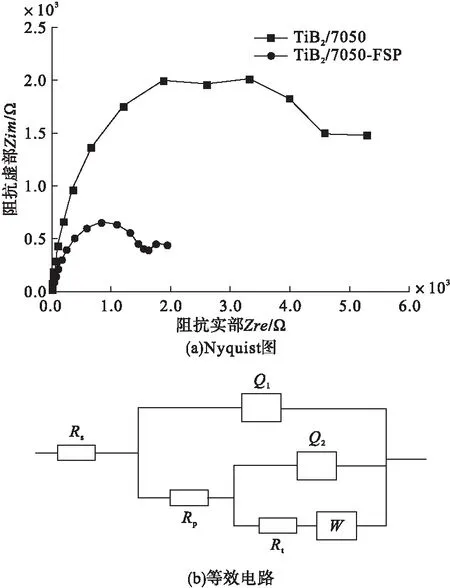

图5是搅拌摩擦加工前后TiB2/7050复合材料在3.5%NaCl溶液中浸泡2h的电化学阻抗实验结果及对应的等效电路。由图5a可见,加工前与加工后TiB2/7050复合材料的阻抗谱均由高-中频和中-低频两个容抗弧组成,表明经过2h的浸泡TiB2/7050复合材料试样在3.5%NaCl溶液中均发生了腐蚀反应。在图5b的等效电路中,Rs为溶液电阻;Q1为常相位元件,代替TiB2/7050复合材料表面原始氧化膜和腐蚀产物膜的电容C1;RP为TiB2/7050复合材料在腐蚀溶液中的化学反应极化电阻;Q2为常相位元件,代替腐蚀孔隙与腐蚀介质接触的新界面电容C2;Rt为新界面的电荷转移反应电阻;W为传输线参数阻抗。常相位元件Qi=1/[Yi(jω)n],n=1时为理想电容[14]。

图5 TiB2/7050复合材料在3.5%NaCl溶液中的Nyquist图及对应的等效电路

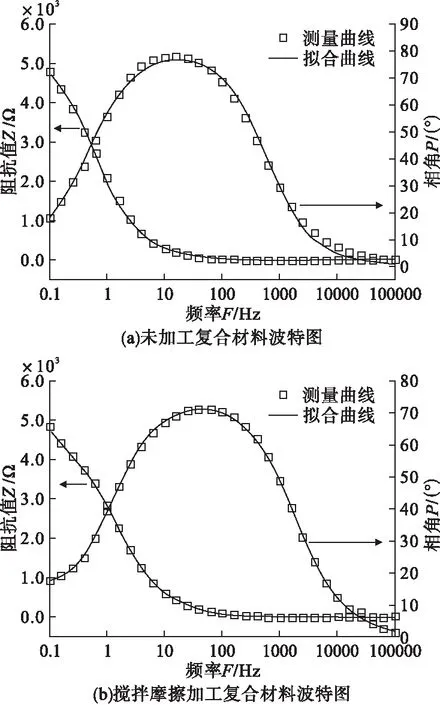

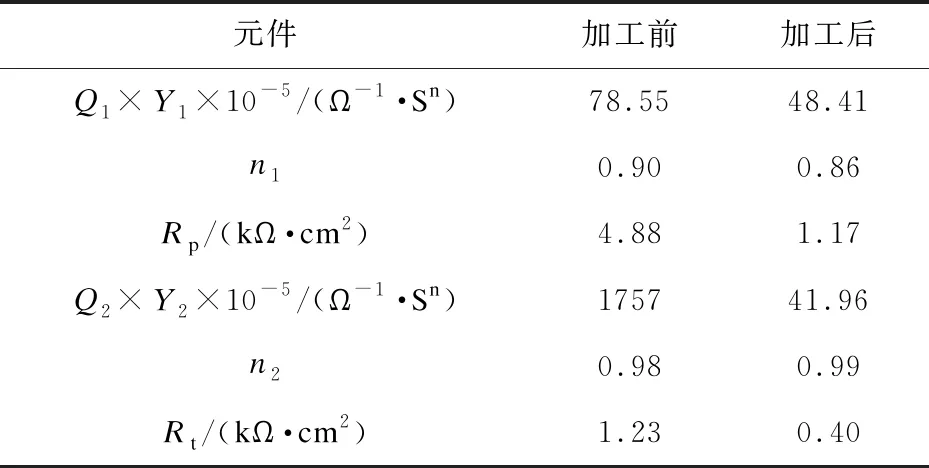

采用图5b等效电路对搅拌摩擦加工前后的TiB2/7050复合材料阻抗谱分别进行拟合,结果见图6所示。由图6a和图6b可见,频率-阻抗和频率-相角曲线的拟合值与与实测值均吻合得较好。拟合得到各元件参数见表2所示,由表2数据可知,搅拌摩擦加工后复合材料在3.5%NaCl溶液中的Q1、Q2和Rp、Rt值均减小。

图6 TiB2/7050复合材料在3.5%NaCl溶液中的电化学阻抗谱拟合结果

表2 等效电路中元件的模拟数值

铝基复合材料与环境发生作用引起的腐蚀,主要由材料本身的性质决定。纯Al表面有一层致密的氧化膜,在一定程度上可保护内部基体不易腐蚀。TiB2/7050复合材料中TiB2增强相的存在,使材料表面钝化膜的连续性遭到局部破坏,为腐蚀发生提供了一定的条件;且TiB2颗粒有一定的导电性,与Al存在较大的电位差,在腐蚀溶液中TiB2颗粒和Al基体间会发生电偶腐蚀反应[15]。TiB2颗粒作为氢和氧还原的阴极位置,会加速其周围铝基体的溶解,蚀点在TiB2颗粒聚集的区域萌生、扩大。随着腐蚀的进行,复合材料表面生成的腐蚀产物也在TiB2/7050复合材料表面堆积,这些腐蚀产物和覆盖在TiB2/7050复合材料表面的原始氧化膜一起构成了阻止该材料进一步腐蚀的障碍层,保护着材料的表面,短时间内能够限制腐蚀反应的发生和腐蚀的进展。

结合2.1节和2.2节的微观组织观察和分析结果可知,搅拌摩擦加工前TiB2/7050复合材料的晶粒相对粗大,TiB2呈聚集态分布在α-Al的晶界。而搅拌摩擦加工后TiB2/7050复合材料晶粒得到明显细化,晶界数量骤增,特别是原本呈聚集态的TiB2颗粒变成了分散状,这导致加工后TiB2/7050复合材料表面氧化膜的连续性变差,TiB2颗粒和Al基体发生电偶腐蚀的面积增大,故搅拌摩擦加工后容抗行为和极化电阻均减小,即搅拌摩擦加工后TiB2/7050复合材料在NaCl溶液中的抗腐蚀性能有所下降。

3 结论

(1)TiB2/7050复合材料搅拌摩擦加工过程中发生动态再结晶,晶粒显著细化,聚集的TiB2颗粒被打散,呈弥散态分布在铝合金基体上,个别颗粒发生破碎现象。

(2)TiB2/7050复合材料受搅拌摩擦加工热输入影响,加工中心区的化合物相向铝合金基体发生回溶。

(3)搅拌摩擦加工后TiB2/7050复合材料中TiB2颗粒变得均匀、分散,导致TiB2颗粒与Al基体之间的电偶腐蚀面积增大,其在NaCl溶液中耐蚀性与未加工的TiB2/7050复合材料耐蚀性相比下降。