基于改进LSTM的滚动轴承性能退化趋势预测

吕明珠

(1.辽宁装备制造职业技术学院 自控学院,沈阳 110161;2.辽宁广播电视大学,沈阳 110034)

滚动轴承是旋转机械中的重要部件,其性能是否稳定对机械系统的安全运行至关重要[1-2]。轴承的运行工况复杂多变,容易产生各种故障,不仅影响工作效率,还会造成经济损失甚至严重威胁人身安全。如果能准确评估和预测性能退化的趋势,则可以及时识别和更换故障轴承,从而大大减小资源浪费和经济损失,滚动轴承性能退化趋势预测研究对机械系统的可靠性和安全性具有重要意义。

近年的数据预测分析算法大致可以划分为基于模型驱动的预测算法和基于数据驱动的预测算法[3-4]。基于模型驱动的方法是通过建立一个数学模型来描述和预测系统的退化机制,很难用精确的模型来表达复杂的退化过程及其机理,无法解决实际轴承的退化趋势预测问题。基于数据驱动的方法可以直接使用以监控信息为主的数据源而无需探索退化机理,从而克服了基于模型驱动的方法存在的局限性。

随着工业信息化、大数据技术和人工智能计算技术的不断进步,许多基于深度学习的计算方法被广泛应用于数据预测处理领域,如BP神经网络(Back Propagation Neural Network,BPNN)[5]、支持向量回归(Support Vector Regression,SVR)[6]等,但是这些模型很少考虑历史信息对未来信息的累积影响。长短时记忆(Long Term Short Term Memory,LSTM)将以往的信息重新计算出一个单元的状态,提供自相关特征且能够解决梯度消失和爆炸问题[7];然而,传统的LSTM方法不能合理利用在线数据进行参数实时更新,不适合解决小样本数据的长期预测问题。

针对上述不足,本文提出一种基于改进LSTM的滚动轴承性能退化趋势预测方法,基本思想是利用传统LSTM方法的前向计算建立一个初始预测模型,利用新的在线观测数据实时更新模型参数以达到预测误差最小化,最终实现在样本数据较少的情况下对轴承退化趋势进行可靠的预测。

1 改进LSTM预测方法

1.1 LSTM基本理论

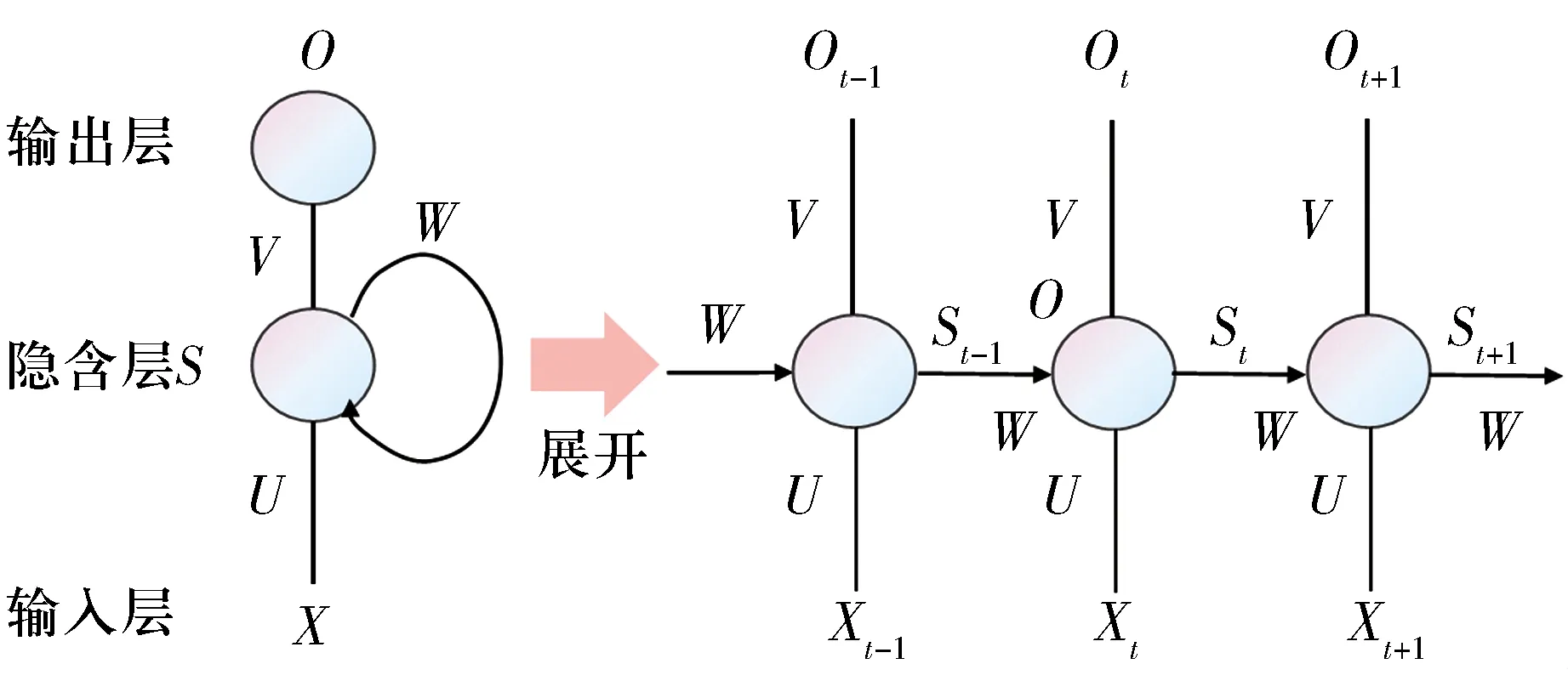

循环神经网络(Recurrent Neural Network,RNN)由输入层、隐含层和输出层组成,有一定的记忆功能,神经元的输出可直接应用于自身,能很好地解决与时间轴相关的问题(如轴承退化问题)。RNN在时间轴上的展开如图1所示:RNN的链式结构使层间的神经元之间建立了权连接,使得历史输出也会对当前输出带来影响。利用反向传播算法可以实现RNN的参数训练,然而处理长时序列数据时,随着时间的增加,反向传播算法返回的误差梯度会在时间轴上逐渐消失,以前信息的权重不能很好地更新,会导致后续时刻的信息渐变消失[8]。

图1 RNN单元展开图Fig.1 Expansion diagram of RNN unit

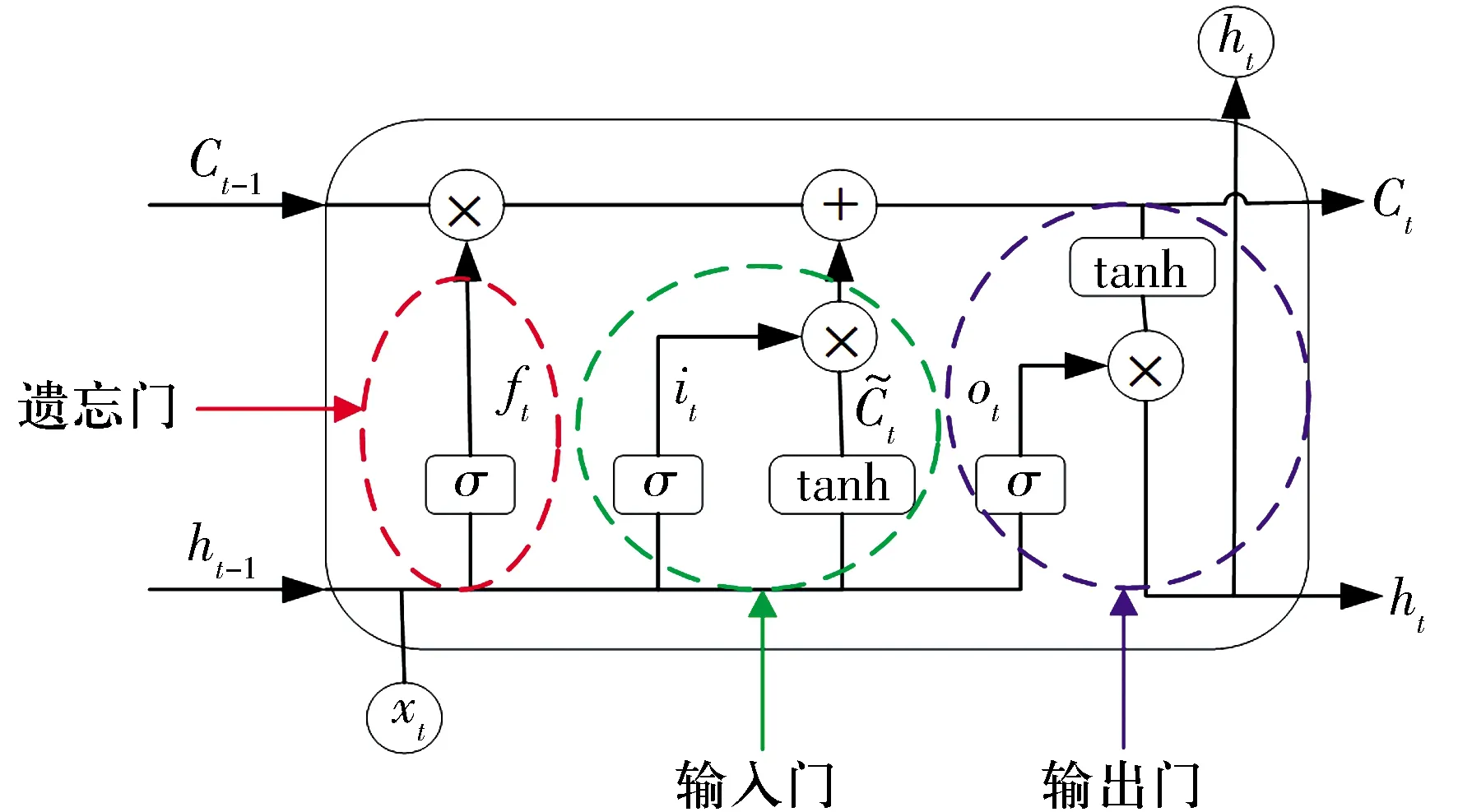

为更好地解决RNN的梯度消失和梯度爆炸等问题,LSTM神经网络通过引入一组存储单元,使得网络能够学习何时记住历史信息和何时更新存储单元[9],其结构如图2所示。LSTM最关键的组成部分是单元状态,单元状态类似于传动带,信息可以在整个链中循环。这种选择性的决定信息是添加还是删除的结构叫做门(gates),LSTM中共有3个这样的门控制单元状态,分别是输入门、遗忘门和输出门。

图2 LSTM单元结构图Fig.2 Structure diagram of LSTM unit

LSTM网络的训练过程如下:

1)对训练数据进行预处理(规范化等操作)。

2)初始化网络的权重、偏移量以及超参数。

3)计算LSTM前向传播处理过程,得到LSTM预测值。

4)获取预测值与真实值之间的偏差。

5)确定训练过程是否达到误差阈值或最大迭代次数。如果达到终止条件,则退出训练,否则使用误差反向传播算法更新网络参数,然后再返回到步骤3。

1.2 参数实时更新的LSTM预测模型

针对实际问题,在只有部分生命周期观测数据可用的情况下(小样本数据),利用在线数据更新网络参数并建立更有效的退化趋势预测模型。首先,依据获得的历史数据生成LSTM离线预测模型;然后,采集在线新数据时利用离线预测模型前向计算得到预测值,将新的观测数据作为前一个采样时刻的真实值并将预测值与真实值之间的偏差累加到整体误差中;最后,通过误差最小化的方法不断修正、更新模型参数。随着采集数据的增加,模型预测的准确度也不断提高。这种建模思想更有利于真实场景中小样本系统的在线监测和故障预警。

将本文提出的方法称为改进LSTM,并结合图2描述其基本思路:

1)处理单元状态中的保留信息。由遗忘门完成,在读取ht-1和xt后通过sigmoid激活函数输出一个0~1之间的值(0代表全部遗忘,1代表全部保留,也叫做占比),单元状态中的每个数字都要乘以此占比,从而达到判断这些信息是否有用以及有选择性地保留单元信息的目的。

2)确定在单元状态中可以存储哪些信息。第1部分是sigmoid输入门,决定哪个值需要更新;第2部分是使用双曲正切传递函数(tanh)创建一个新的候选值Ct,这个过程是确认更新的信息。

3)更新旧的单元状态,即将Ct-1更新到Ct。将旧状态Ct-1乘以遗忘门的输出ft,将不需要的信息丢弃后加上新的候选值itCt。

4)确定要输出的值。通过一个sigmoid层(输出门)确定单元状态的哪些部分将被输出,用双曲正切传递函数(tanh)处理单元状态并乘以输出门的输出ot来确定输出部分。改进LSTM在每个时间点t都进行参数更新,如(1)式所示。

(1)

对于实际时间序列X=(x1,x2,…,xn),改进LSTM的具体步骤如下:

1)将X按(2)式展开,训练数据标记为y=(xk,xk+1,…,xn),通过(3)式对X进行归一化。

(2)

(3)

式中:n为时间序列长度;k为样本维度;样本数量为n-k+1。

2)初始化网络参数并设置超参数,即

(4)

式中:rand(·)表示产生随机数的一个随机函数;L为LSTM单元个数;N为LSTM神经元个数;M1,M2分别为最大迭代次数和误差阈值。

3)计算单元状态需要遗忘的信息,计算遗忘门的输出并乘以前一时刻的单元状态可得

(5)

4)计算当前时刻t时哪些输入信息可以保持在单元状态中。先确定输入门的输出it,决定将更新哪些值;再利用双曲正切传递函数构造一个新的候选向量Ct并将其乘以输入门的输出,即

(6)

5)计算当前单元状态Ct,其由遗忘门和输入门组合而成,即

(7)

6)计算t时刻的网络输出。先计算输出门的输出ot,通过当前单元状态乘以输出门的输出就可以获得当前时刻的输出,即当前时刻的预测值ht。重复步骤3—6,就可以计算所有训练样本的预测值,则

ht=σ(Wo·[ht-1,xt]+bo)*tanh(Ct)。

(8)

7)计算所有样本的预测值与真实值之间的误差可得

(9)

式中:y为真实值;h为预测值。

如果误差小于误差阈值或当前迭代次数大于最大迭代次数,则退出训练过程;否则用反向传播算法更新网络参数,迭代次数加1后返回步骤3,直到达到误差阈值或最大迭代次数达到要求。训练后的网络参数为

θ0=(Wf,Wi,WC,Wo,C,h,bf,bi,bC,bo)。

(10)

8)带有新参数集θ0的新样本Xn+1(xn-k+2,…,xn+1)执行步骤3—6所示的LSTM前向运算,得到新样本的输出预测值hn+1并计算总误差,然后利用反向传播算法对模型参数进行更新,即

θ1=(Wf-λ*ΔWf,…,bf-λ*Δbf),

(11)

式中:λ为学习速率;ΔWf,Δbf分别为神经元的权值矩阵和偏移向量。由于参数迭代更新时选择了历史样本的全局最优解,因此循环过程很快收敛。

9)当下次采样时的预测值达到故障点时,系统将启动故障警告并制定运维策略,以防止造成进一步损失甚至安全事故。

2 滚动轴承退化指标选取与退化趋势预测流程

2.1 退化指标选取

均方根(Root Mean Square,RMS)描述了振动信号的有效幅值,也被称为有效值,能够反映振动信号的能量和变化趋势,很多标准都采用RMS作为状态监测的特征参数[10]。RMS通过计算信号样本平方和均值的平方根获得,即

(12)

式中:x(i)为第i个信号样本;n为样本个数。

由于振动信号RMS的稳定性和趋势性较好,且可以随故障演变而变化,在轴承性能退化的早期保持相对平稳状态,在性能退化后期由于轴承损伤严重影响设备的正常运行而迅速增加[11],因此RMS已成为广泛应用于轴承故障诊断领域的反映轴承状态的退化指标。

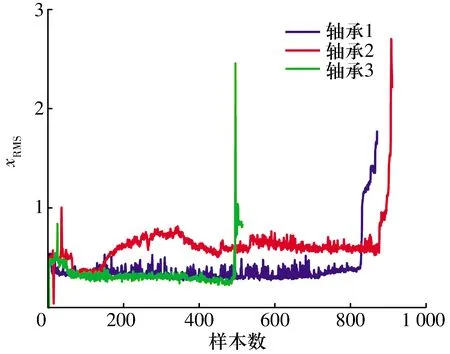

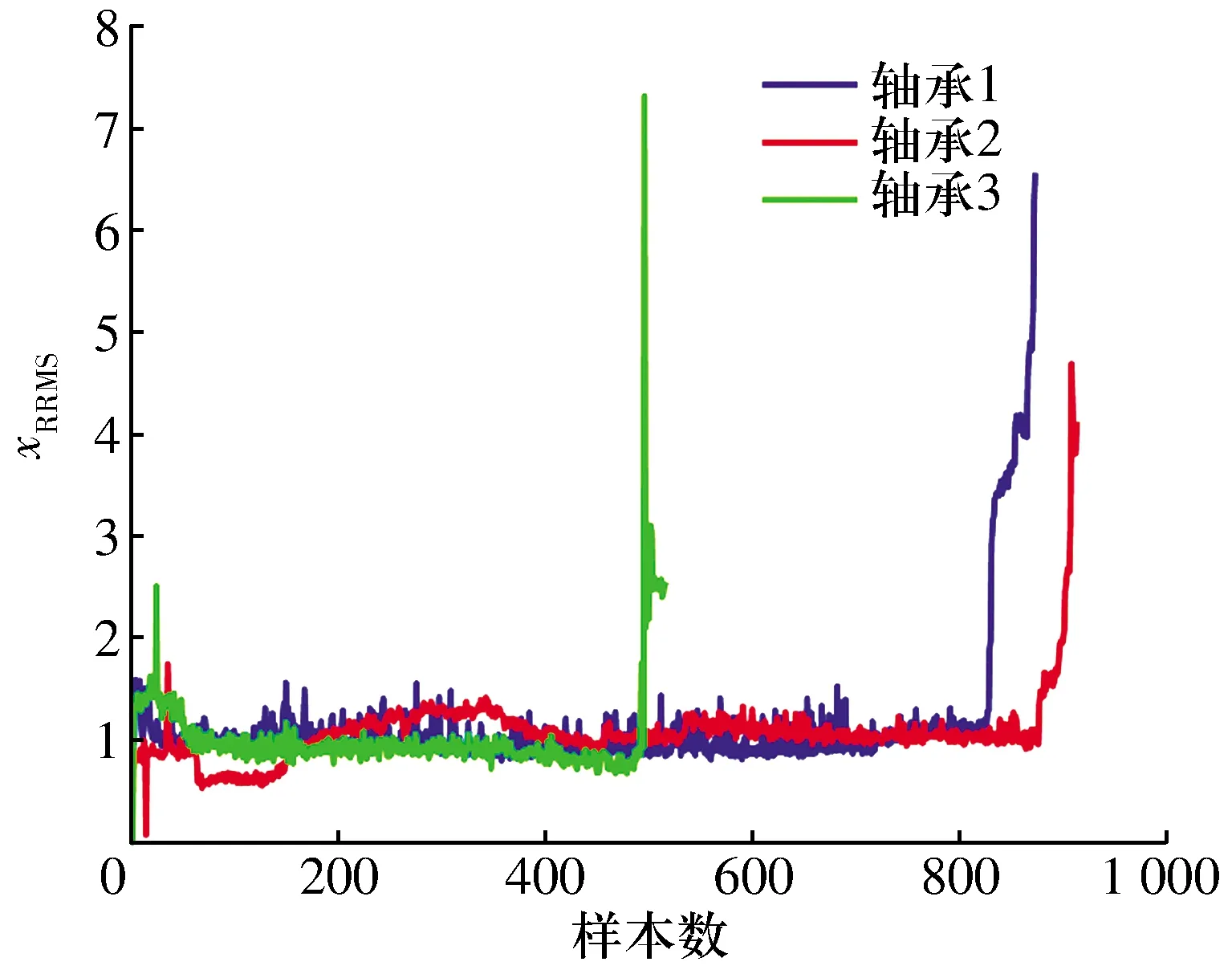

然而,即使在相同的测试条件下,不同轴承的RMS也会有很大差异,如图3所示。这种情况会干扰轴承退化阶段的判断,且难以在故障预测过程

图3 不同轴承的RMS值Fig.3 RMS values for different bearings

中设置阈值。因此,本文提出了相对均方根(Relative Root Mean Square,RRMS)作为振动特征指标,其定义为

(13)

式中:xbase为基准值,是轴承相对平坦的偶发性故障阶段内RMS的平均值。轴承的单个差异不会影响RRMS,因为它是一个比值指标。

此外,RMS中的杂散波动对退化趋势预测性能的影响很大,在轴承从运行到故障的发展过程(图3)中,振动信号的RMS显示了虚假的波动。这种RMS的波动由损伤传播引起,当轴承上的小裂纹形成和扩展时,RMS开始增大;当小裂纹边缘通过连续滚动接触变得平滑时,RMS减小;随着轴承受损区域的扩大,RMS再次增大;有时来自机器其他部件的传感器噪声和振动也会引起波动。因此,需要对这种虚假波动进行平滑处理,采用7点3次的平滑方法减少随机波动的影响,即

(14)

式中:x为平滑处理前的信号;xMA为平滑处理后的信号;k为信号的采样点,k=1,2,…,N。

平滑处理后的RRMS不仅对形成的缺陷很敏感,能够随着缺陷的增长而增大,而且消除了虚假波动的影响。如图4所示,RRMS的前期增长缓慢,后期增长迅速,符合轴承性能退化演变规律。

图4 平滑处理后不同轴承的RRMS值

2.2 预测流程

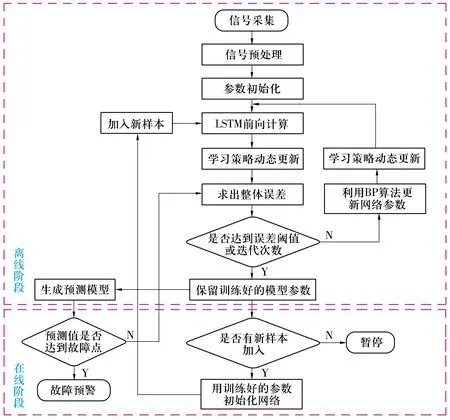

对于渐进退化的滚动轴承,基于改进LSTM的性能趋势预测流程分为离线模型生成和在线参数更新2个阶段,如图5所示。

离线阶段:

1)收集轴承历史振动信号,进行信号预处理和参数初始化;

2)对样本进行LSTM前向计算,利用BP算法动态更新网络参数和学习策略;

3)求出整体误差并判断是否达到迭代终止条件;

4)若满足终止条件,则保留训练好的模型参数。

在线阶段:

1)采集当前振动信号,加入模型参数的训练过程;

2)生成预测模型并根据退化趋势判断预测值是否到达故障点;

3)若没有达到故障点,则利用当前样本继续训练模型直至达到故障点,启动故障预警。

图5 滚动轴承性能退化趋势预测流程图

3 试验分析

3.1 案例1

3.1.1 数据描述

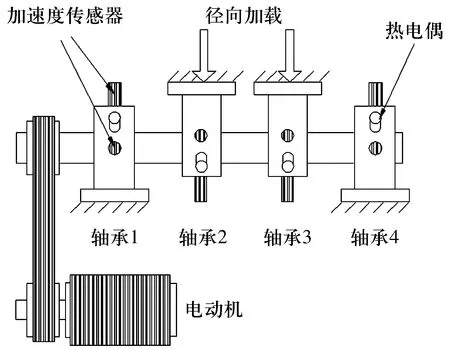

使用美国辛辛那提大学智能维护系统(IMS)公布的滚动轴承外圈故障全寿命数据[12]验证本文所提方法的有效性。试验台结构简图如图6所示,试验轴承为ZA-2115型双列圆柱滚子轴承,主轴转速2 000 r/min,每套轴承的垂直和水平方向各安装1个PCB353B33高灵敏度石英ICP加速计用于采集其振动信号。

本节采用轴承1外圈的全寿命周期数据,采样频率为20 kHz,每隔10 min采集1次,共采集了984组数据。

图6 轴承全寿命试验台Fig.6 Full life bearing test rig

3.1.2 结果分析与对比

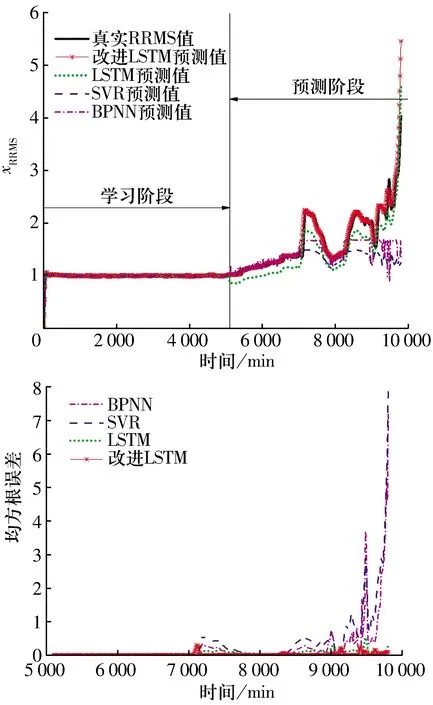

为说明改进LSTM预测方法的有效性,选择前期正常状态下的510组数据作为训练样本,采用传统LSTM、支持向量回归(SVR)和BP神经网络(BPNN)同时进行预测分析及对比,各方法对轴承性能退化的预测结果及其均方根误差如图7所示。由图7可知:所有的预测方法在短期预测范围内(5 100~7 000 min)都能很好地处理历史数据;但在长期预测过程中,明显看出几种传统方法的预测效果并不理想,这是因为传统方法在历史数据不够丰富的情况下无法训练更好的预测模型,而改进LSTM可以利用更多的在线数据更新预测模型的参数,得到了较理想的预测结果,预测误差最小。

图7 不同方法的轴承性能退化趋势预测对比

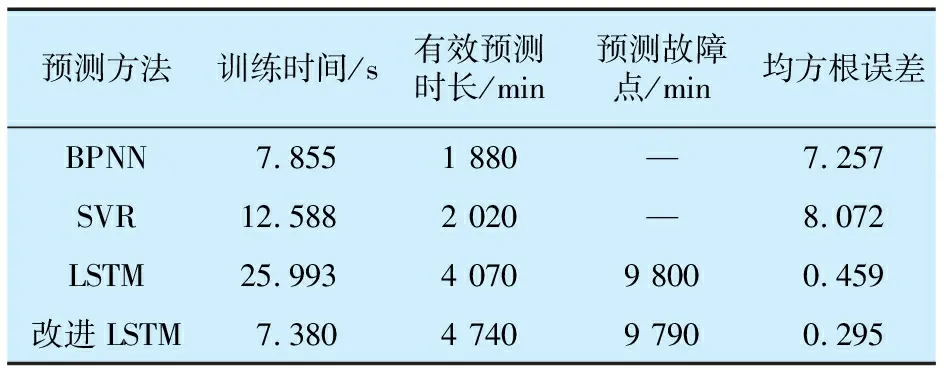

几种方法的各项性能见表1:由于改进LSTM算法实现了模型参数的实时更新,从而大大缩短了离线学习的时间,训练时间最短;BPNN和SVR的有效预测时间很短且不能预测故障点,LSTM的有效预测时长为4 070 min,预测的失效时刻为9 800 min,改进LSTM的有效预测时长为4 740 min,预测的失效时刻为9 790 min,实际的失效时刻为9 840 min。有效预测时长越长说明模型预测准确度越高,预测的失效时刻比实际失效时刻超前则可以更早提醒维护人员做出预防性维护决策,避免重大安全事故的发生。由此可见,改进LSTM算法具有更准确的预测性能,不仅预测的失效时刻早于实际失效时刻,还能在性能退化动态发展过程中进行有效预测,有利于识别轴承退化的不同阶段,对轴承的运行安全性进行更有效的评估,在训练时间、预测能力和准确度方面优于其他3种方法。

表1 不同预测方法的性能对比

3.2 案例2

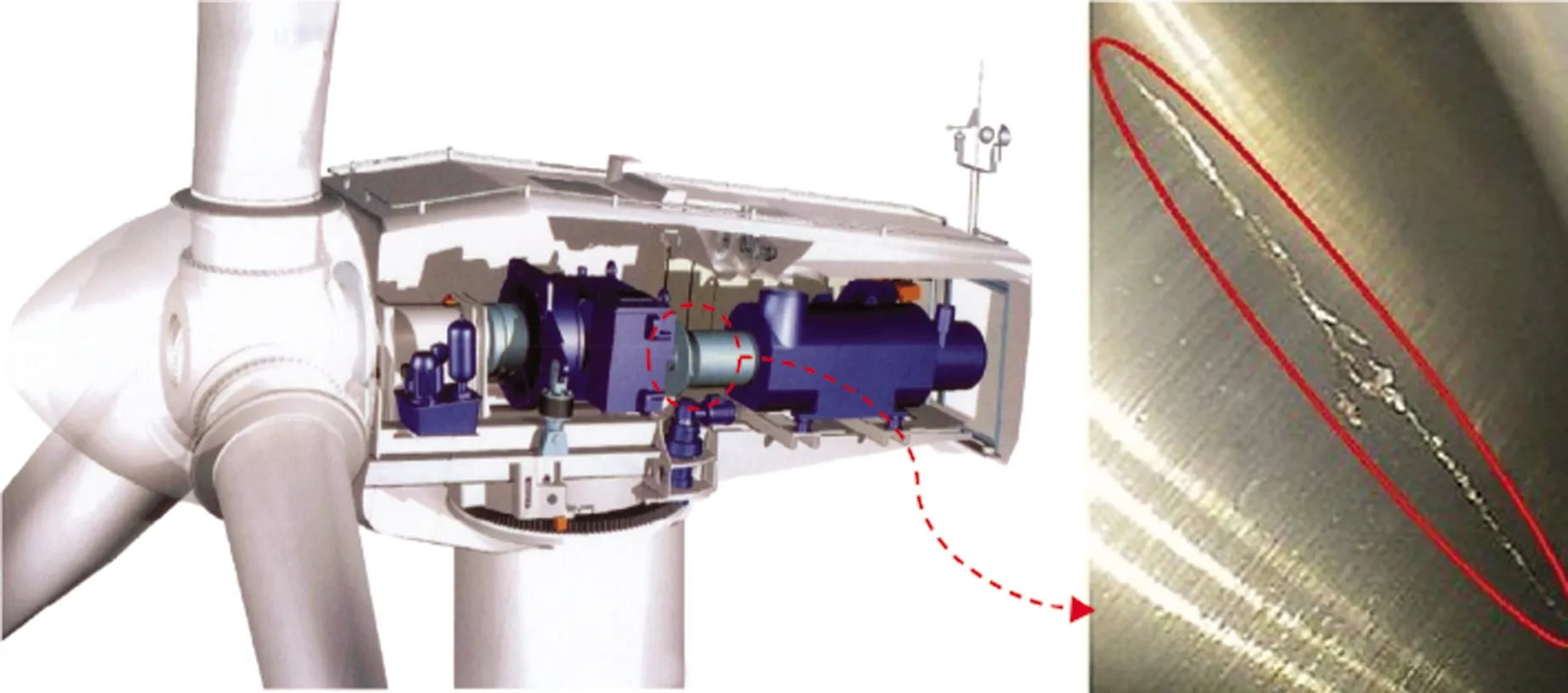

以美国绿色能源监测系统提供的2.2 MW风电机组的实际高速轴轴承数据为例进行算法有效性验证[13],高速轴转速为1 800 r/min,被测轴承为32222-J2-SKF型圆锥滚子轴承,外径为200 mm,内径为110 mm,宽度为56 mm,滚子数为 20,圆锥角为16°。采用MEMS加速度传感器采集被测轴承(齿轮箱后轴承)的径向振动数据,采样频率为97 656 Hz,每隔6 s采集1次,每天记录585 936个样本,监测50天后轴承失效,原因为内圈裂纹故障。风电机组高速轴轴承的测试环境和故障位置如图8所示。

图8 风力发电机组高速轴轴承测试环境及其内圈故障

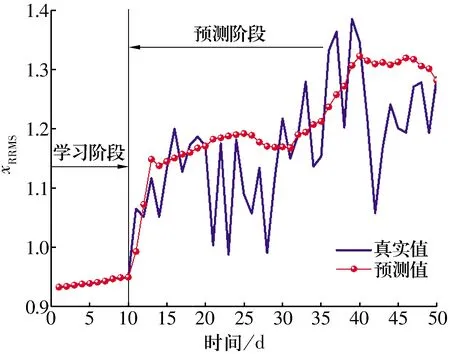

采用改进LSTM方法对风电机组高速轴轴承的性能趋势进行预测,以前期第1—10天的振动数据作为模型的训练数据,并通过在线不断更新模型参数得到后40天的预测值,结果如图9所示。由图9可知:由于前期的历史训练数据不充足,而且实际RRMS波动显著,预测值与真实值存在一定偏差;然而,预测值很好地体现了轴承性能渐进演变的退化趋势,如预测的早期退化阶段为第11—29天,仅比真实值(第28天)延迟了1天;另外,预测的轴承发展期退化过程也能很好的体现动态变化过程中急剧上升→轻微下降→再上升的趋势,说明改进LSTM方法可以很好地预测风电机组高速轴轴承的退化趋势,为预防性维护策略的制定提供参考。

图9 改进LSTM方法对风电机组高速轴轴承的预测结果

4 结束语

提出的改进LSTM方法是一种基于误差最小化的实时更新方法,能够在样本数据较少的情况下在线更新模型,使代价函数最小化,解决了传统LSTM不能合理利用在线数据的问题。以辛辛那提大学IMS提供的全寿命轴承数据集为例,验证了改进LSTM方法在训练时间、预测能力和准确度方面相对传统LSTM,SVR和BPNN方法的优越性,为小样本数据的长期预测提供了理论依据;此外,通过实际风电机组高速轴轴承的退化趋势预测进一步说明了改进LSTM方法在工业应用中的价值。