基于同块同压原则的盾构推拼同步技术模型试验研究

朱叶艇

(上海隧道工程有限公司, 上海 200232)

0 引言

自盾构法隧道原理被创造至今的200多年时间里,盾构施工一直保持着“先掘进一环、后整环管片拼装”的“串联”工作方式。随着盾构工作性能的不断提升以及盾构掘进与相关配套技术的不断优化升级[1-2],近些年国内外逐渐涌现出一大批成功的长距离或超长距离典型盾构隧道施工案例。例如: 2001年11月开始掘进的荷兰“绿心隧道”(单次掘进7.2 km)[3]; 2004年12月动工兴建并于2008年9月完工的上海长江隧道(单次掘进7.5 km)[4]; 2019年10月贯通的上海北横通道(单次掘进6.4 km)[5-7]等。规划中的上海北沿江高铁过江隧道工程,直径为15.2 m,单次掘进甚至将超过11.0 km。若采用2台盾构江底对接或者在江中建造端头井的方式存在较大的施工难度和风险;若采用单台盾构一次性掘进,筹划的施工工期将超7年,显然无法匹配中国快速的经济发展速度和高速增长的物流需求。随着盾构隧道不断向长距离、大直径的方向发展,如何提高盾构施工工效、缩短施工工期则是盾构工程界亟待解决的问题[6-7]。盾构施工工期主要由掘进和拼装2部分时间组成,而1环管片宽度的盾构掘进时间和单环管片的拼装时间接近。随着施工组织筹划、注浆注脂等辅助技术以及盾构故障预警与修复技术[8-9]的不断优化,一定程度上可以缩短施工工期,但是无法解决根本性矛盾。若能将掘进和拼装两者同步进行,形成“并联”的方式,必将显著提高盾构施工工效,降低施工成本。因此,盾构推拼同步技术应运而生。

国外,日本在盾构推拼同步技术上的研究与工程应用较早。“F-Navi”盾构工法[10]在不进行推进油缸分区压力操作的前提下,仅利用盾构的前盾部分进行姿态和前进方向控制,同步进行管片拼装作业;“Lattice”油缸式盾构工法[11]通过盾构配备的6个相连的格构式油缸自由控制刀盘位置和盾构姿态,前盾和后盾双层的构造可以允许管片拼装的同时仅让前盾滑动前行;双油缸同步推拼工法[12]与双护盾TBM工法相似,主要通过盾构配置的2种分别用于掘进和拼装的油缸实现2个操作的独立与同步。国内多家大型盾构制造厂商正在进行推拼同步的技术研发,暂无实际施工案例及相关研究文献。

以上海市域铁路机场联络线3标工程为示范应用,开发一种盾构推拼同步技术,即在不改变盾构司机常规操作习惯的前提下,以维持推进系统总顶推力矢量不变为目标,充分利用轴向插入封顶块产生的油缸行程富余量,通过对推进系统油压的主动控制,以实现部分油缸回缩后进行管片拼装作业时的盾构稳定推进,并同时具备盾构纠偏功能。该技术仅对推进系统的控制方法进行改变,并不对盾构主体结构、出渣设备、管片等进行改造。本文以上海市域铁路“骥跃号”超大直径泥水气平衡盾构为原型,给出基于同块同压管片受力原则的缺失顶力再分配计算方法,以相似比1/2搭建盾构推拼同步模型试验平台,对成套控制系统和控制技术进行试验验证。

1 工程概况

上海市轨道交通市域线机场联络线工程主要承担2机场间及城市内市域客流,是上海市东西主轴内的市域快速通道。机场联络(西)3标工程项目包含梅富路工作井—华泾站和梅富路工作井—2#风井2个区间。其中,梅富路工作井—华泾站区间隧道采用“骐跃号”盾构进行常规盾构工法施工,而梅富路工作井—2#风井区间隧道(长5 658 m)施工采用搭载推拼同步系统的“骥跃号”盾构,可实现常规推进和推拼同步无缝切换。工程项目示意如图1所示。

图1 工程项目示意图(单位: m)

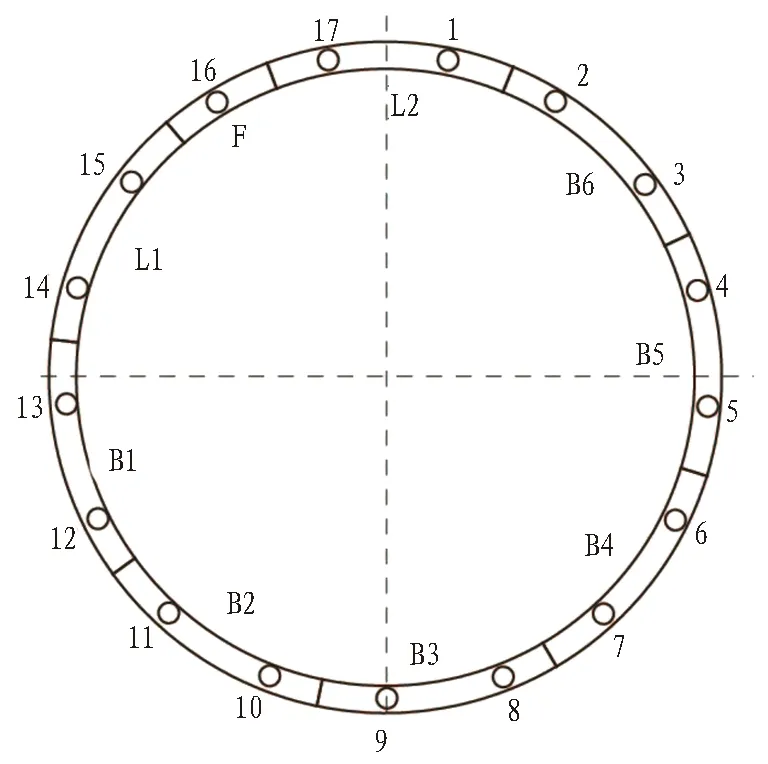

2台超大直径泥水气平衡盾构主体设计基本一致,设计覆土为33 m,刀盘开挖直径均为14.07 m。“骥跃号”在兼顾转弯能力和盾尾变形2个因素的前提下,仅在盾尾长度和推进油缸行程设计上比“骐跃号”长300 mm。推进系统方面,“骐跃号”由34个单油缸组成。为确保同步拼装管片时推进油缸的出力能力,“骥跃号”配置34组推进油缸(缸径360 mm,行程3 300 mm,共68个)。每组油缸都配备独立的比例减压阀以及压力和行程传感器,可实现全油缸全控的功能。隧道管片外径为13.6 m,环宽为2 m,厚度为0.55 m,整环管片由1块F块、2块邻接块、6块标准块组成,整体上形成了“1+8”的模式,除封顶块范围内含2组油缸以外,其余管片范围内均含4组。

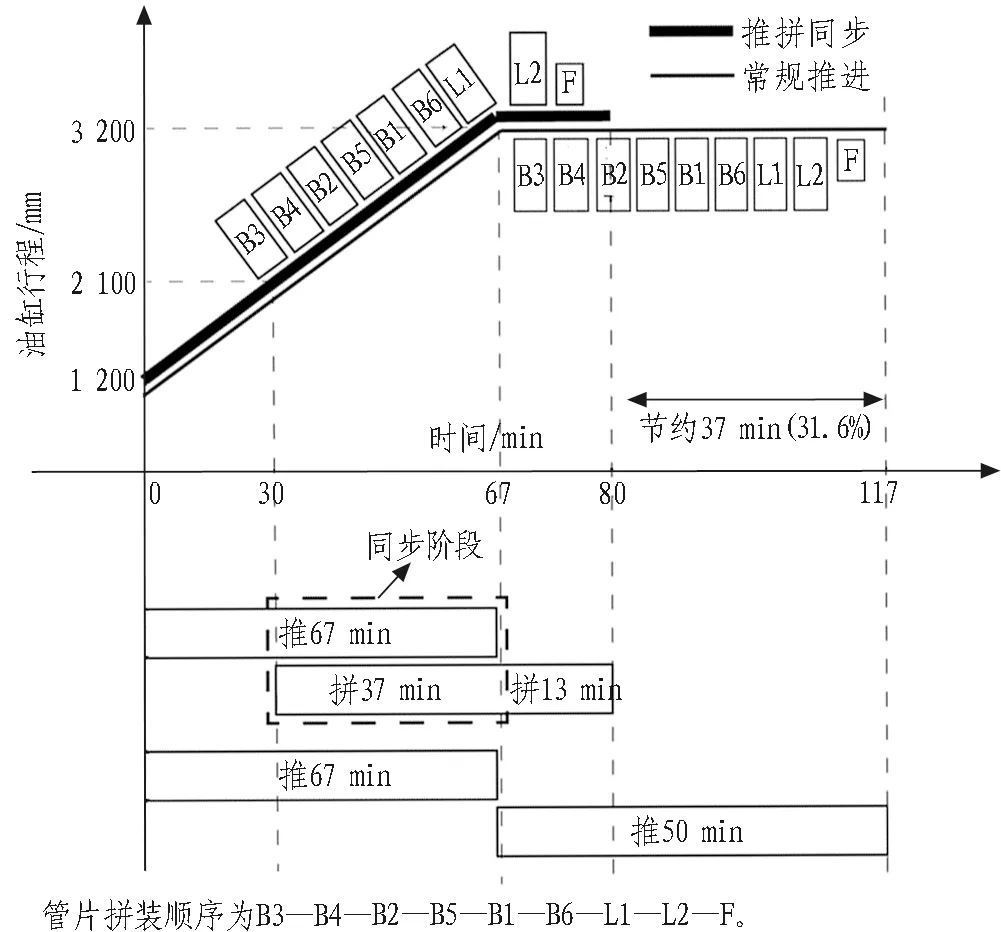

假设“骥跃号”推进速度为30 mm/min,单环管片拼装时间为50 min。当油缸由初始行程1 200 mm伸至2 100 mm时,即可进行第1块管片的拼装。当油缸伸至最大工作行程3 200 mm后,盾构停机13 min完成剩余管片拼装工作。依此,单环管片的理论作业时间将缩短31.6%。常规推进与推拼同步工效对比如图2所示。

图2 常规推进与推拼同步工效对比

2 技术原理与推进力分配计算方法

2.1 技术原理说明

推拼同步盾构包含常规推进和推拼同步2种工作状态。前者用于常规盾构推进操作,手动设定分区压力以获取相应地层条件下盾构所需总顶推力目标矢量(总顶推力FT、水平合力矩MTh和垂直合力矩MTv),并传送给推拼同步状态进行各油缸目标压力计算; 后者包含全油缸推进模式和推拼同步模式,管片拼装时处于推拼同步模式,当前管片拼装完成至下一块管片拼装之前,盾构需进入到全油缸推进模式以等待管片拼装的准备工作,2种模式推进油缸压力均由程序自动计算并闭环控制。由于每组推进油缸压力独立控制,故可在全油缸模式下根据需求实现推进系统自由分区。推拼同步模式下,待拼装管片范围内的油缸回缩,这部分缺失的顶推力将通过增量的形式被分配至剩余工作油缸上,形成新的目标压力以维持目标推进力矢量不变。

2.2 全油缸推进模式

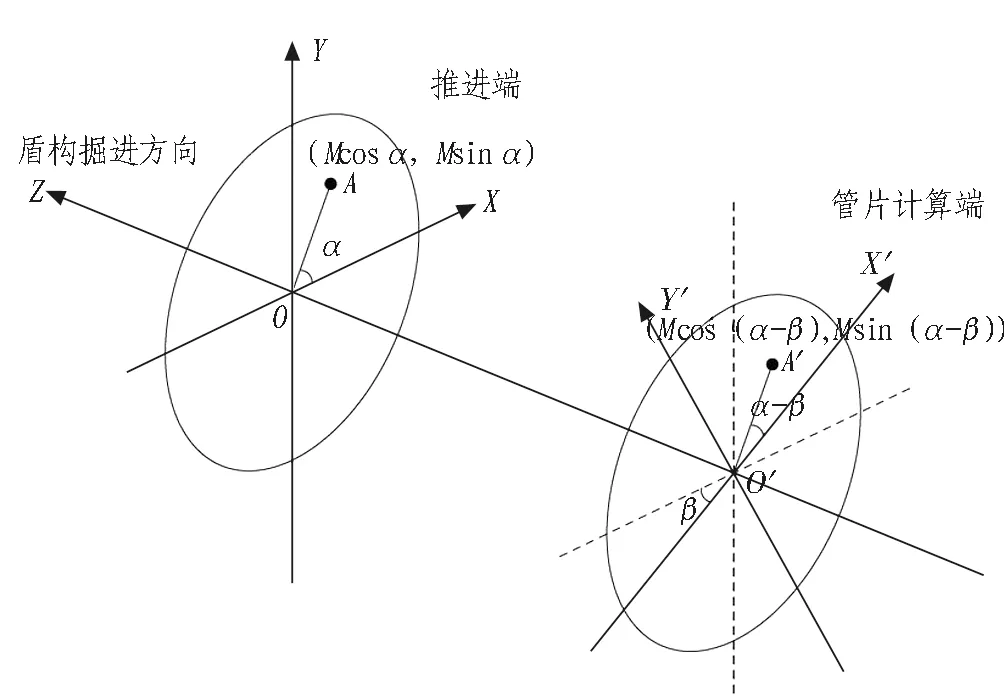

根据封顶块所在位置不同,34组推进油缸共将产生34种管片拼装工况。为确保同一管片范围内千斤顶顶力大小一致,需建立当封顶块位于不同角度时统一的顶力分配计算方法。以沿盾构轴线的掘进方向为Z轴正向,以推进系统圆心为原点建立推进端三维坐标系O-XYZ,并以管片环圆心为原点、Y′正半轴穿过封顶块中心建立管片计算端三维坐标系O′-X′Y′Z。总顶推力矩的坐标转换示意如图3所示。

M为总顶力合力矩; α为X轴逆时针旋转至合力矩点与坐标原点O之间连线的夹角; β为管片计算端坐标系相对于推进端坐标系的旋转角,当β逆时针旋转角时取值为正,顺时针旋转角时取值为负。

令总顶推力力矩点A在平面XOY中的坐标(Mcosα,Msinα)满足以下对应关系:

(1)

Mcosα=MTh;

(2)

Msinα=MTv。

(3)

点A在平面X′O′Y′中的投影点A′的坐标可表示为(Mcos (α-β),Msin (α-β))。其中:

Mcos (α-β)=Mcosαcosβ+Msinαsinβ=

MThcosβ+MTvsinβ;

(4)

Msin (α-β)=Msinαcosβ-Mcosαsinβ=

MTvcosβ-MThsinβ。

(5)

最终,在进行顶力分配计算时用到的水平合力矩MTh′和垂直合力矩MTv′可表示为:

MTh′=MThcosβ+MTvsinβ;

(6)

MTv′=MTvcosβ-MThsinβ。

(7)

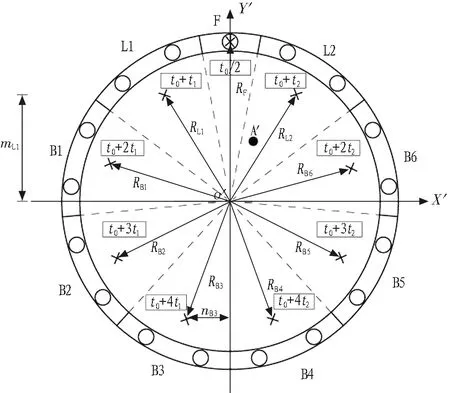

根据管片分块的9分区顶力分配依照线性原则,需将平面X′O′Y′旋转至Y′轴位于竖直位置。9分区计算模型如图4所示。

t0、t1、t2为人为设定的顶力分量,各个分区获得的顶力由顶力分量组合而成; RF、RB1、RB2、RB3、RB4、RB5、RB6、RL1、RL2为各分区顶推力合力点至坐标原点O′的距离。

总顶推力应满足:

(8)

水平合力矩应满足:

(4t1-4t2)nB3+(3t1-3t2)nB2+(2t1-2t2)nB1+

(t1-t2)nL1=-MTh′=-(MThcosβ+MTvsinβ);

(9)

垂直合力矩应满足:

(2t0+4t1+4t2)mB3+(2t0+3t1+3t2)mB2-

(2t0+2t1+2t2)mB1-(2t0+t1+t2)mL1-

(t0/2)mF=-MTv′=-(MTvcosβ-MThsinβ)。

(10)

式(8)—(10)中:mB3、mB2、mB1、mL1、mF分别为B3、B2、B1、L1和F块顶力合力点分别至X′轴的竖向距离;nB3、nB2、nB1、nL1分别为B3、B2、B1和L1块顶力合力点至Y′轴的水平距离。

2.3 推拼同步模式

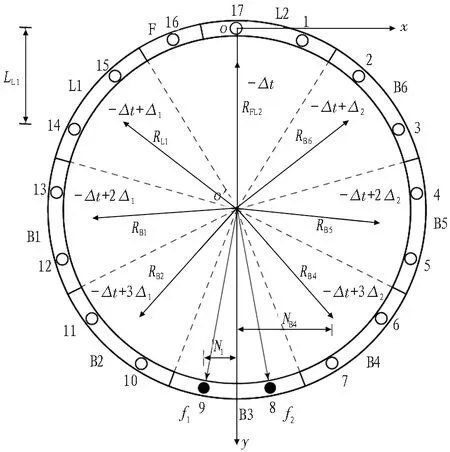

本次模型试验的管片拼装工况(β=31.76°)以及油缸编号如图5所示。

以B3块管片拼装为例阐述缺失顶力再分配的计算方法。缺失顶力再分配计算模型如图6所示。建立直角坐标系xoy,将整个推进系统旋转一定角度至B3块中间位置位于y轴正半轴方向。为便于计算,将F块和L2块设定为1个增量区,其余各管片范围单独设立增量区,各区的推力增量遵循线性分配原则。Δt、Δ1、Δ2是人为设定增量顶力的分量,各个分区获得的增量顶力由分量组合而成。各区增量顶力须满足以下3个方程,如式(11)—(13)所示。

-7Δt+6Δ1+6Δ2=f1+f2;

(11)

(Δ1-Δ2)(NL1+2NB1+3NB2)=(f1-f2)N1;

(12)

-ΔtLFL2+(-2Δt+Δ1+Δ2)·LL1+(-2Δt+2Δ1+

2Δ2)LB1+(-2Δt+3Δ1+3Δ2)LB2=(f1+f2)L1。

(13)

式(11)—(13)中:f1、f2为缺失的顶力;LFL2、LL1、LB1、LB2为各增量区分配顶力力点至x轴的垂直距离;NB2、NB1、NL1分别为各增量区分配顶力力点至y轴的水平距离;L1、N1分别为缺失顶力力点至x轴和y轴的距离。

管片拼装顺序为B3—B4—B2—B5—B1—B6—L1—L2—F。

图6 缺失顶力再分配计算模型

3 模型试验平台和试验方法

3.1 模型试验平台设计

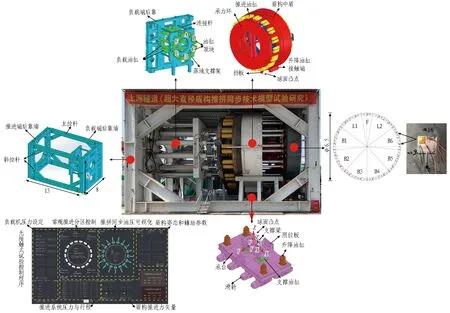

推拼同步技术模型试验平台如图7所示。盾构推拼同步技术模型试验平台整体尺寸为13 m×8 m×8 m,主要由钢外框架、负载系统、盾构试验机、滑动支撑和模型管片组成。其中,钢框架为封闭围合的内承力结构,总质量约150 000 kg,所有构件均采用Q345焊接式H型钢(尺寸700 mm×400 mm×30 mm×40 mm)进行制作,主要由负载端后靠墙、推进端后靠墙、4根主拉杆和8根斜拉杆组成。

沿半径1 800 mm圆周均匀分布的6组双联油缸(编号A—F,缸径360 mm,行程3 000 mm)构成了负载系统,其前端穿过支撑架并落地,后端固定于负载端后靠墙。每组油缸都由独立的比例减压阀进行压力控制,配备独立的压力和行程传感器。设计最大可输出13 800 kN的负载阻力,最大可模拟覆土25 m条件下盾构前进方面受到的开挖面水土压力、壳体围侧摩阻力、对后方台车的拉力、盾尾与拼装管片的摩擦力等。

盾构试验机由壳体外径为6.8 m的传统地铁盾构改造,去除其刀盘、前盾和盾尾,保留中盾、推进油缸和拼装机3部分,并在刀盘位置安装圆形承力板。其中,推进系统由17组油缸(缸径240 mm,行程2 200 mm)组成,每组油缸压力均由独立的比例减压阀控制,并配备压力和行程传感器,且由于原型盾构为34组,故能较好地模拟各种推进工况。为给盾构试验机的推进创造最不利工作环境,在其底部重心同一竖向位置安装了球面凸点,使之与滑动支撑之间形成单点支撑,仅限制了试验机的竖向位移,释放了其余5个自由度。

滑动支撑的主要功能由4个升降油缸和2个支撑油缸完成,前者在试验准备阶段用于调整盾构的预设高度,后者在试验阶段完成对试验机的支撑。试验机的挡板和滑动支撑的限位板实现了2个主体间的共同运动。

图7 推拼同步技术模型试验平台(单位: m)

为初步获取推拼同步状态下管片环面的抗压性能,并为管片拼装工人提供训练器材,本次试验制造了2环简易模型钢管片,外径为6.5 m,内径为6.0 m,环宽为0.95 m,由Q235钢板焊接而成。其中,管片端面面板厚度为22 mm,背板和弧形侧面板板厚为20 mm。为确保管片抗压刚度,在封顶块中间位置以及其余各块管片的3等分点安装“L”型支撑板。管片块和环之间采用短直螺栓连接。为方便安装,整环管片不敷设内弧面钢板。需要说明的是,鉴于管片拼装时应变测点接线和采集仪器无法与管片随动,且试验机推进距离受限而1环管片拼装时间过长等原因,本次试验不进行拼装作业,而是将一整环管片事先安装于推进端后靠墙上,并在17个推进油缸顶块中心对应的管片环面位置贴设应变片,利用等待应变数据稳定的时间模拟管片拼装时间。

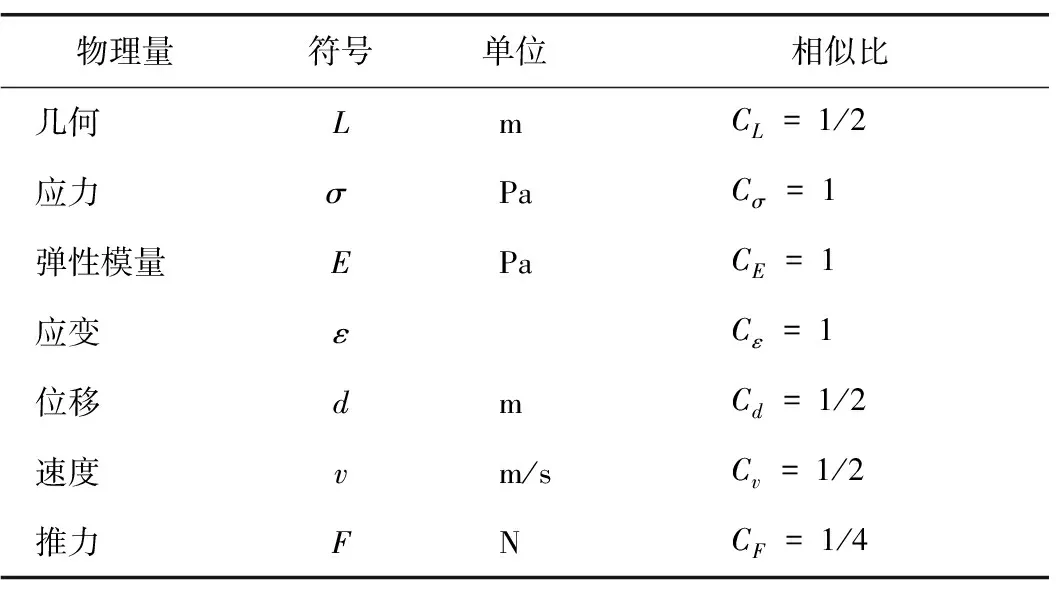

3.2 相似关系的确定

由于盾构试验机外径约7 m,而原型“骥跃号”盾构外径约14 m,故本次模型试验几何相似比CL取值为1/2,强度相似比CR为1。根据相似第一定理[13],将相关物理量相似比汇总,如表1所示。

表1 模型试验相似比汇总

3.3 盾构推拼同步试验流程

1)盾构试验机推进油缸回缩并锁死,预设4 MPa压力,试验机与推进端后靠墙接触。

2)根据设定条件计算负载系统负载力矢量并换算为各负载油缸目标油压,负载油缸伸出并顶住试验机承力环至油压达到目标值。

3)开启盾构试验机常规推进状态,试验人员调整各分区比例减压阀开度至盾构推进速度和姿态偏差符合试验要求。

4)切换进入推拼同步状态的全油缸推进模式,待油缸压力达到设定目标值且盾构姿态和速度稳定后,进入推拼同步模式。

5)点击待拼装管片,对应范围内油缸缩回,剩余工作油缸进行无杆腔压力调整,用等待管片应变稳定的时间模拟管片拼装时间。

6)待应变数据稳定,回缩油缸重新伸出顶住管片后进入全油缸推进模式,各油缸无杆腔压力重新调整回之前的目标压力,待管片应变稳定进入下一块管片拼装。

7)循环往复,完成一整环管片拼装模拟后,本试验工况结束。

4 盾构推拼同步模型试验实例应用

本次试验模拟“骥跃号”盾构在覆土10 m条件下的直线推拼同步工况,预设盾构试验机推进速度为17 mm/min,对应原型盾构推进速度为34 mm/min。负载系统需提供负载力FF、水平合力矩MFh和垂直合力矩MFv分别为10 157 kN、0和-4 328 kN·m。经换算,A组油缸无杆腔目标压力为4.01 MPa,B组和F组油缸无杆腔目标压力为6.88 MPa,C组和E组油缸无杆腔目标压力为9.75 MPa,D组油缸无杆腔目标压力为12.62 MPa。

4.1 油压响应与推进力矢量

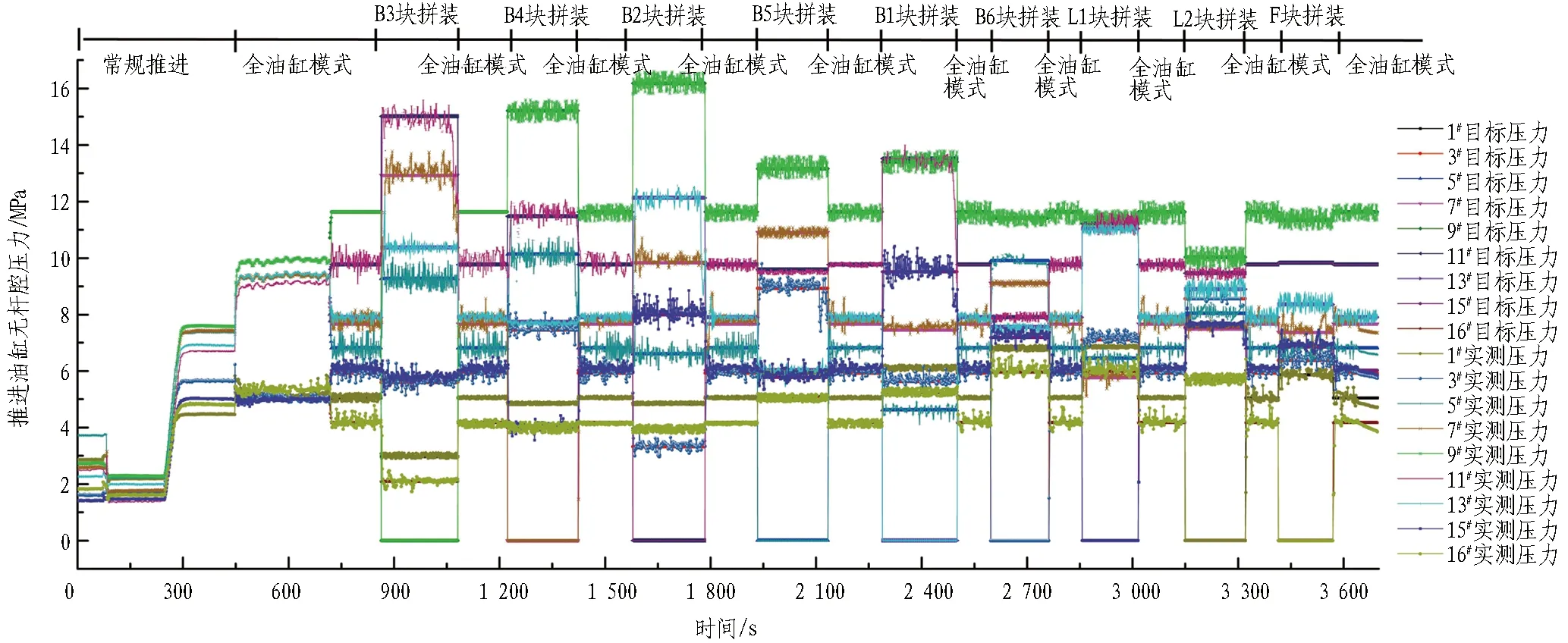

受试验平台系统摩阻的影响,盾构试验机推进系统在达到总顶推力FT、水平合力矩MTh和垂直合力矩MTv分别为12 571 kN、-129 kN·m和-6 557 kN·m的情况下实现了常规推进状态下的稳定推进,推拼同步状态下以维持上述推进力矢量为目标。全过程各油缸无杆腔压力响应如图8所示。本文选取各管片范围内单组油缸压力(共9组)进行全过程呈现。由于受PID闭环控制,推进系统各油缸压力整体上响应迅速且执行情况良好,均在目标值±3%范围内波动,证明了在进入推拼同步状态后推进油缸压力的可控性。

图8 全过程各油缸无杆腔压力响应

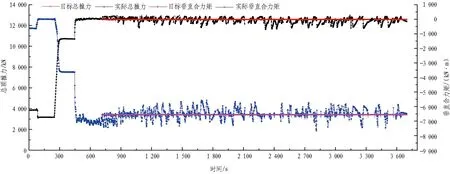

推进系统总顶推力与垂直合力矩的全过程变化情况如图9所示。可以看出: 1)总顶推力整体稳定情况良好,全程控制为目标值的±4%; 2)垂直合力矩的计算受各推进油缸力臂的介入、油压的振荡以及盾构姿态的影响,其波动较为显著,整体控制为目标值的±10%。

图9 盾构推进系统总顶推力与垂直合力矩

4.2 盾构推进速度和盾构姿态

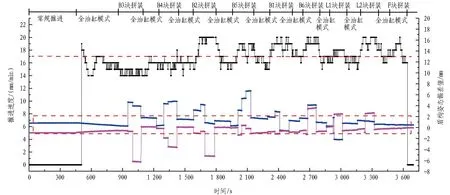

盾构推进速度和盾构姿态如图10所示。可以看出: 1)当待拼装管片范围内的油缸回缩后,因泵源流量输出保持不变引起的推进系统供油过量,导致拼装管片时盾构推进速度抬升; 2)因为过量供油产生的剩余工作油缸流量分配不均,导致盾构姿态的短暂偏位; 3)待当前管片拼装完成,试验机恢复到全油缸推进模式时,盾构推进速度和盾构姿态偏差均回归到初始值。因此,全油缸推进模式对维持盾构正常推进状态起到较为关键的作用。整体上,试验机推进速度控制为目标速度的(-3,+3) mm/min,盾构姿态偏差控制为±6 mm。通过表1的相似换算后,原型盾构推进速度控制为目标速度的(-6,+6) mm/min,全过程盾构姿态偏差控制为±12 mm。

图10 盾构推进速度和盾构姿态

4.3 管片结构应变

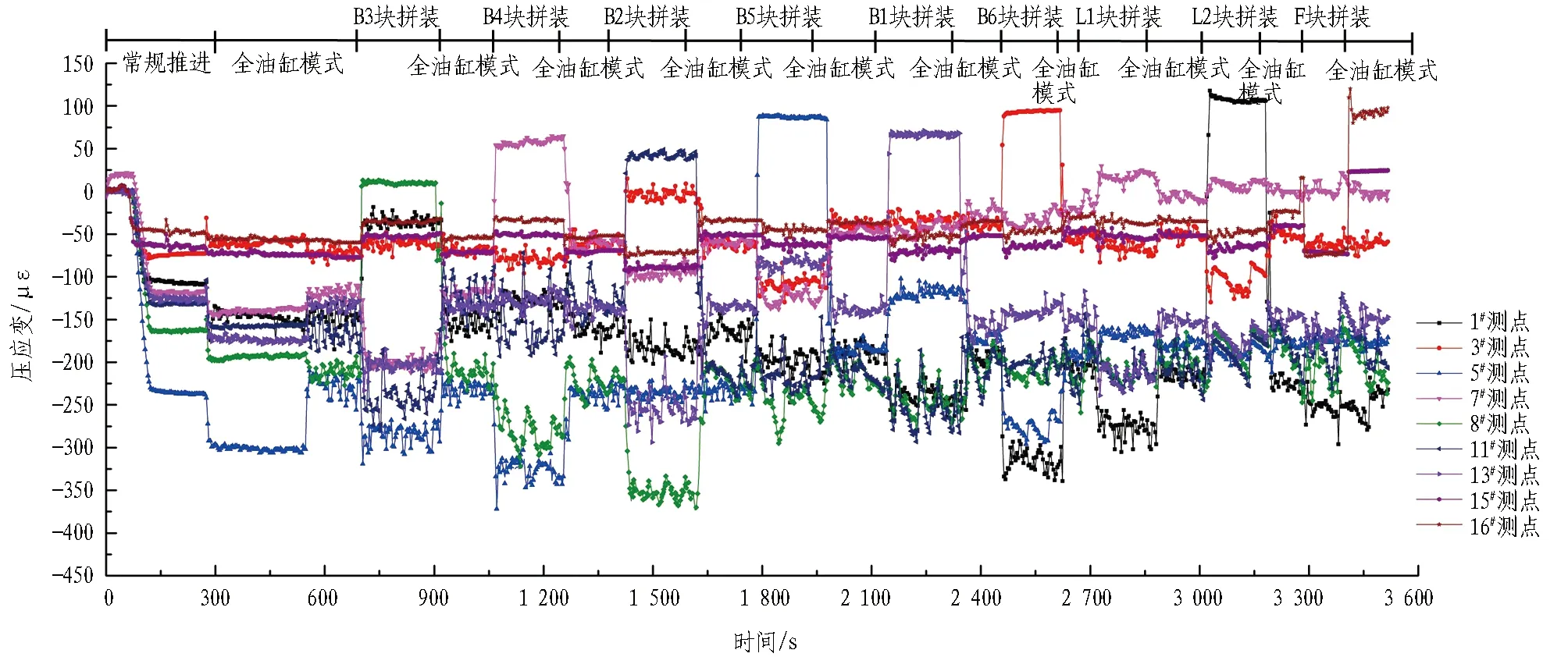

由于钢管片应变测点受各推进油缸顶力的影响较为直接,其整体变化趋势与各油缸压力变化规律类似,即推进油缸压力的振荡同样引起了管片压应变在某中间值附近波动。由于钢管片处于线弹性形变范围,待盾构恢复到全油缸推进模式,故各测点压应变均可恢复到初始值。由于同块管片2个测点应变接近,本文在各管片范围内选取1个测点进行应力呈现。钢管片压应变如图11所示。可以看出,最大压应变(352 με)出现在B2块管片拼装时的8#测点位置处。若以荷载等比例原则可估算出设计覆土33 m条件下管片端面最大压应变为786 με。以C60混凝土弹性模量3.6×104MPa[14]进行计算,压应力为28.3 MPa,管片抗压能力利用率为47%,抗压安全系数达2.13。

图11 钢管片压应变

4.4 对施工的适配性评价

从上述关键数据分析可知,在恒定负载条件下,盾构总体推进稳定,且管片结构受力安全余量充足,但鉴于模拟方法存在一定的客观局限性,故针对该技术的工程应用存在一定的适配性问题,具体讨论如下:

1)本次试验虽无法实现地层土体的模拟,但通过设置单点支撑的方式以提高盾构试验机的姿态敏感度,从而放大了系统控制对试验机姿态稳定的影响,间接地考虑了地层负载的复杂性,而本次试验数据有力地支撑了包括硬件、液压、电气控制等在内的整个系统的技术可靠性。

2)盾构在实际地层中虽然受包括水土压力在内的多种外力,但由于其运动速度较慢,已有的软土地区施工案例反映总顶推力矢量在整个掘进过程中变化趋势与理论较为一致,具备一定的可预见性。本技术的研发是以不改变盾构司机常规操作经验为前提,同样可通过分区压力实现前方负载的响应,与常规盾构工法无异。

3)本模型试验平台可通过对负载系统压力随机输入模拟负载的非恒定性,相关试验工况已经完成,盾构稳定推进同样可控,相关结论待数据整理完成后再给定。本次试验虽无法实现地层模拟,但从试验难度设置上考虑了该因素影响。

4)推拼同步过程中,待拼装管片环以及已拼装完成的前一环管片均在盾尾壳体保护范围内,不受外界水土压力作用,本次试验不模拟管片的水土压力。

5 结论与讨论

本文通过构建推拼同步技术模型试验平台,对系统稳定性进行试验验证,得出如下结论。

1)推拼同步状态下,推进系统油压响应迅速,执行情况良好,盾构顶推力和力矩分别控制为目标值的±4%和±10%。

2)盾构姿态和盾构推进速度整体控制效果良好,同步拼装管片时两者将产生短暂性变化,待恢复到全油缸模式,两者基本回归到初始值,同时验证了该模式的重要性。

3)管片结构压应变响应顶力同块同压原则,设计覆土条件下管片结构安全冗余度充分,安全系数高。

4)本文仅对恒定负载条件下的推拼同步技术进行了验证,后续建议进行复杂工程条件下推拼同步试验,并建议进一步结合数值计算方法研究非成环条件下管片细部结构的受力特征,为推拼同步技术的工程应用提供理论支持。