水泥生产设备液压系统常见故障排除方法及实例

魏雪梅

1 液压传动系统工作原理

液压传动是一种以液体为传动介质,利用液体的压力能进行能量转换、传递和控制的传动方式,液压传动系统的工作原理是将电动机或其他原动机输出的机械能转换为液体的压力能,再在控制元件的控制下,通过执行元件将压力能转换为直线运动或回转运动形式的机械能,从而完成动作并对外做功。

2 液压系统的日常维护与检修

2.1 日常维护保养

(1)检查油箱内的油量。

(2)检查压力表显示的工作压力及压力表的波动情况。

(3)检查油泵和压力控制阀(主要是溢流阀)的振动和噪声情况。

(4)检查油温和油泵壳体温度,油的温度宜为40℃~50℃,不可超过60℃,油泵温度可比油的温度高5℃~10℃。

(5)检查油箱、油泵、各种阀、油缸、油管接头、压力表连接部分等的漏油情况,紧固所有紧固件。

(6)检查液压油缸的运动情况。

(7)检查电磁阀电磁铁的温度。

(8)清除油箱、液压元件和运动部件及其外罩上的油污和粉尘。

(9)停机时拆卸、清洗滤油器,检查更换滤油芯(可每季度一次)。

(10)停机时清洗冷却器,使其充分发挥效能。

(11)停机时检查和更换磨损明显的零部件。

(12)在油箱取样口处取油样,送油品检测室检测(可每季度一次)。

(13)检查电机和油泵的联轴器、梅花胶块(可半年一次)。

(14)检查蓄能器的氮气充入压力并补充氮气(可半年一次)。

(15)年度检修时,拆卸、检查油缸,更换已损坏零部件及密封件。

(16)离线过滤液压油并清洗油箱,冲洗液压系统管路内部(可每年一次)。

2.2 检修注意事项

(1)保持检修工作场所宽敞明亮、清洁。

(2)检修前,需确认液压系统已完全泄压。

(3)拆卸液压油管前,应先清洁油管连接部位,拆卸后立即用干净的塑料薄膜包扎管口,防止杂质侵入。

(4)当拆卸的管路比较复杂时,应在每根油管的两端和连接处进行编号,以防止回装出错。

(5)密封圈等橡胶制品,应在干净的液压油中摇洗并立即晾干,不可在汽油等溶剂中浸洗。

(6)安装液压元件时,必须用清亮的液压油将其清洗干净。

3 液压传动系统故障排除方法

常见的液压系统故障排除方法主要有分析法、改变系统元件法、逻辑推理判断法等,本文将介绍几则运用上述故障排除方法解决水泥生产设备液压系统故障的实例。

3.1 分析法

分析法是依据液压系统的工作原理而进行的故障诊断方法。采用分析法可以解决绝大多数的液压系统故障,但其要求分析人员必须充分了解和熟悉液压元件和回路的工作原理,能够结合执行元件的动作情况、有关电磁阀和动作表单及相关的电路图,整理出各回路的设计意图与思路;能够将工作原理图中的液压回路管线与实物一一对应;了解阀座上阀孔之间的串通与隔阻关系等。下面介绍用分析法进行液压系统故障诊断和排除的实例。

3.1.1 非凡辊磨MPS5300 液压系统1 号磨辊不能正常升辊

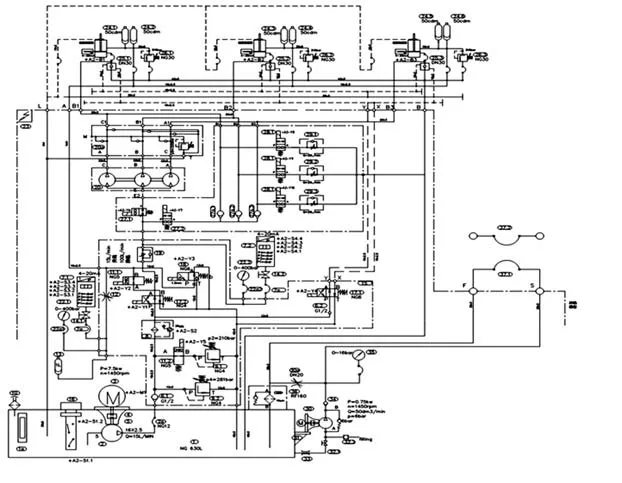

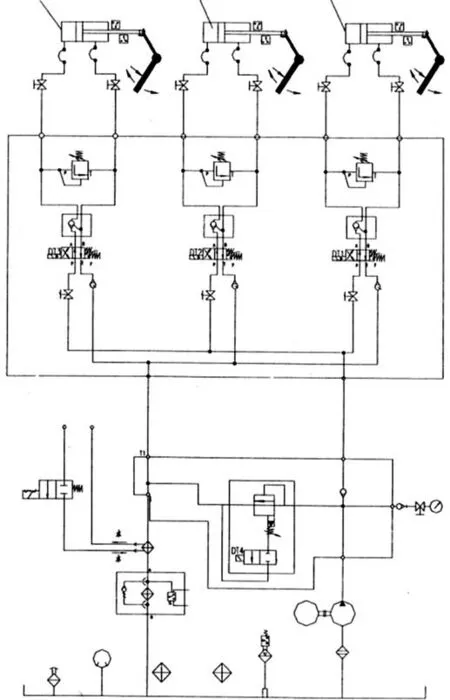

液压系统全域示意图见图1。

图1 非凡辊磨MPS5300液压系统全域示意

3.1.1.1 故障简述

辊磨因振动大而跳停,开机前发现液压系统中控无法自动升辊,但系统预张紧正常。

3.1.1.2 故障分析

(1)液压系统中控无法自动升辊,需现场手动升辊以排查问题所在。在现场手动升辊时发现,2号、3号辊可以正常上升,而1号辊不能动作,1号辊的压强仅0.55~0.60MPa,不能正常建立3.0MPa压强的预充压,说明故障点在1号辊液压回路上。

(2)在已确定故障区域的基础上,缩小故障排查范围。该液压系统在升辊至3.0MPa 阶段时,油路情况如下:油泵运转,液压油经单向阀、过滤器、二位四通电磁阀(失电,常通状态)、单向节流阀、二位二通电磁阀(得电,常通状态)后,分别经单向阀向三个液压缸活塞侧供油。因为2 号、3 号辊能正常升起,说明油路在油泵、单向阀、过滤器、二位四通电磁阀、单向节流阀、二位二通电磁阀这几处是正常的,故障液压元件在二位二通电磁阀之后的油路上。

(3)在再次缩小的故障范围内排查故障元件,如图2 所示。在二位二通电磁阀之后,正常情况下,液压油经单向阀进入1 号辊液压缸下腔(无杆腔),现场手动升辊时发现,1号辊的压强能达到0.55~0.60MPa,说明单向阀是正常的。而系统不能正常建立3.0MPa 压强的预充压,可能是由以下原因造成:油液经过单向阀后,通过泄压阀回油箱;油液经过单向阀后,在泄压阀锁压正常的情况下,油液从液控单向阀处回油箱。

图2 非凡辊磨MPS5300液压系统再次缩小的故障区域示意

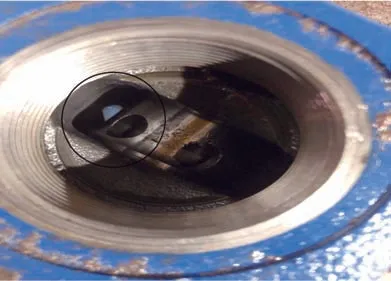

(4)现场实际运行中,出现过多次1 号辊不能正常升辊的问题,现场拆卸检修发现,故障原因包括泄压阀异物卡阻失效(图3)、液控单向阀阀芯点蚀及异物卡阻失效(图4),验证了分析法排除故障的正确性。

图3 泄压阀异物卡阻

图4 液控单向阀阀芯点蚀及异物卡阻

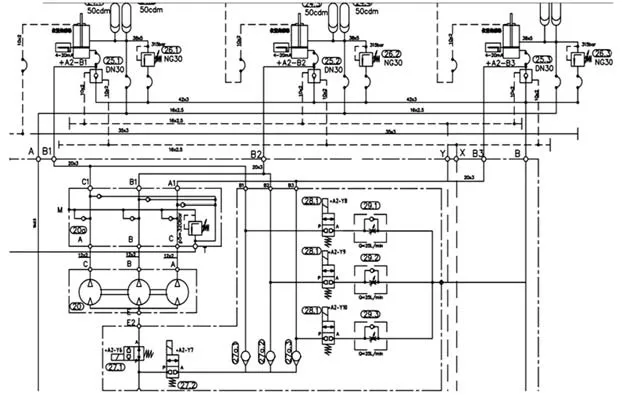

3.1.2 中信辊磨LGM5024 三道翻板阀溢流阀设定压力不足(图5)

图5 中信辊磨LGM5024三道翻板阀液压系统原理图

3.1.2.1 故障简述

在三道翻板阀液压系统检修后,重新运行时,第一道翻板阀关闭到位后,尚未动作时,即已缓慢开至约1/3位置停止。

3.1.2.2 故障分析

该液压系统的工作原理如下:油泵电机启动,由轴向柱塞泵输出的压力油,通过单向阀、截止阀、未得电的电液换向阀和液压单向阀进入第一道、第二道、第三道翻板阀液压缸的无杆腔中,活塞杆伸出且翻板阀关闭。回油经液控单向阀、电液换向阀、冷却器及回油过滤器回到油箱中。一、二、三道翻板阀依顺序循环动作,正常工作时,一个翻板阀动作,另外两个翻板阀关闭。

现场存在的问题是,第一道翻板阀关闭到位后,尚未动作时,即已缓慢开至约1/3位置停止,并在其顺序动作时正常打开。据此可判断,单向阀、截止阀、电液换向阀、液压单向阀、冷却器、回油过滤器等能正常工作,可能是溢流阀设定压力不足。由于第二道、第三道翻板阀不存在该问题,所以判断故障部位为溢流阀,其设定的溢流压力不足。

3.1.2.3 故障验证

现场调整溢流阀的溢流压力后,第一道翻板阀恢复正常。

经调查,造成该故障产生的原因是钳工在检修更换该处液压缸前,对系统进行泄压时,放松了溢流阀的调节螺栓,而在检修后未恢复到设定值。该行为属于违规操作,正常的泄压位置为液压缸的排空孔处。

3.2 改变系统元件法

在对液压传动系统故障进行现场初步诊断,怀疑某一元件或几个元件为故障原因时,可通过换装一个正常元件试运行的方法进行排查。如电磁换向阀,若其在换向时发出噪声,可能是电磁铁本身有问题,也可能是阀内其他原因引起电磁铁无法正常工作,这时可用一个正常的电磁铁替换故障电磁阀上的电磁铁,再观察其换向时的噪声情况,由此可判断电磁铁是否损坏。采用改变系统元件法对第三代篦冷机液压系统检修后,液压缸不动作故障的排查情况如下。

3.2.1 故障简述

篦冷机检修时更换各液压缸,检修后对篦冷机三段进行试机,发现液压缸不动作。

3.2.2 分析排查

(1)对检修后的篦冷机一段或二段进行试机,动作正常,篦冷机液压系统原理图如图6所示。

图6 篦冷机液压系统原理图(部分)

(2)初步分析三段液压回路上可能存在异常的元件,从动作正常的一段或二段液压回路上逐一拆卸替换试用。

(3)采用替换元件试运行的方法已解决比例换向阀、溢流阀、液压缸等液压元件故障。2020 年4月,我公司在2 号水泥生产线大修期间,更换了篦冷机液压传动机构三段液压缸后,试机时液压缸不动作。通过排查比例换向阀、单向阀、液压缸等,最后发现是溢流阀损坏失效造成,更换后运行正常。

3.3 逻辑推理判断法

液压故障分析是一个逻辑推理的过程,其要求分析人员具备足够的专业知识与经验,了解各类典型液压故障发生的原因,能够在分析过程中找出评判故障的依据,同时在工作中需格外细心,善于归纳总结。

采用逻辑推理判断法分析篦冷机液压系统在运行过程中突然停止工作的故障时,应立即进行以下常规检查:

(1)检查油箱油位,检查管路有无泄漏情况。

(2)操作比例换向控制阀,用细小的圆铁顶动电磁阀两端电磁铁,若可以顶动且顶动阀芯后液压缸运作,说明是电磁阀的电气控制线路存在故障;若未顶动阀芯,则可能是比例换向控制阀故障,若更换比例换向阀控制后,液压缸仍不能动作,则需进行下一步排查。

(3)转开备用泵(转换时注意各转换阀门的开关状态),若油泵存在故障,则转换后,油缸应能正常工作;若液压缸仍不动作,则检查溢流阀是否故障,若故障,则更换新的溢流阀。

(4)若故障仍未排除,则可能是液压缸故障问题。液压缸腔内油液从高压腔流到低压腔时,由于油液是从狭窄的缝隙流过,液压能易转换成热能,造成局部发热,日常巡检过程中,应注意液压缸的运行温度。

4 结语

液压系统故障的影响因素较多,有可能是杂质进入卡阀导致,有可能是密封件损坏导致,也有可能是人为失误导致,分析法、改变系统元件法、逻辑推理判断法是比较常见的故障排除方法,在处理具体故障时,工作人员需认真分析,细心检查,循序逐步排除,才能最终消除故障。