BC双摆头五轴电热丝热熔雕刻机弧面雕刻路径规划*

雷 润,胡 琴,蔡振华

(武汉理工大学自动化学院,武汉 430070)

0 引言

随着计算机技术、信息技术、自动化技术等技术应用越来越广泛,生产制造中产生了计算机数控雕刻技术,大大地降低了传统雕刻的学习成本并提高了加工产品的质量和精度[1-2]。雕刻机实质上是数控机床的一种应用,许多学者和企业在数控机床的结构和种类上开展了大量的创新研究和实践工作,设计了更好的适用于加工的雕刻机结构和可实现多轴联动的高级数控系统。如马雄锋、BANGSE等[3-4]研究了多联动数控雕刻机的结构设计,完成对设备的坐标轴运动进行分配和整体布局的设计,实现了各轴的高精度运动,并且提升了其安全性能。

针对曲面加工,目前的研究提出了多种曲面建模方法和路径规划方法。包括数控系统分析[5],建立曲面零件模型,加工工艺分析等方式[6],提高了雕刻加工的质量和效率。如范立成等[7]研制了一种新型双刀具并行磨削的CNC系统,并提出了一种双磨针并行磨削雕刻曲面的路径规划算法。KUMAZAWA等[8]提出了一种用于三轴曲面加工的高效球头铣刀轨迹生成方法,使得刀具总轨迹长度更短。对于型腔零件的加工,走刀策略决定了此类零件的加工效率和加工质量,刀具路径的主要区别在于走刀方策略的不同[9-10]。如NUODI等[11]提出了一种改进的基于中轴变换的螺旋刀轨生成方法,以减小刀轨总长度,提高加工性能,但计算量较大。

面向弧面泡沫工件的投影雕刻应用,采用BC双摆头五轴雕刻机,在主轴加装电热丝雕刻刀进行立体雕刻加工,不仅能大面积祛除材料,还能兼顾轮廓精度,可一次性完成粗铣和精铣,大大提高雕刻效率。鉴于电热丝雕刻刀形状不同于机械铣刀,本文先后研究了BC双摆头五轴立体电热丝热熔雕刻机的结构以及运动特点、建立运动学模型并提出一种基于射线模型的环切路径规划方法,减少了电热丝雕刻刀对材料的烫损影响以提高雕刻质量。

1 雕刻机运动学建模及路径规划

投影雕刻路径是将待雕刻图案轮廓垂直投影到加工表面形成的加工路径。弧面投影雕刻的加工表面为弧面。对于平面图案的弧面投影雕刻实际上是一种面向弧面的型腔雕刻。对于软材料弧面平底型腔雕刻,本文采用双摆头五轴雕刻机加装电热丝雕刻刀进行热熔雕刻,一个摆动轴控制刀具垂直弧面,以实现弧面投影雕刻;另一个摆动轴控制电热丝的旋转,配以本文提出的基于射线模型的环切路径规划方法以实现一次性平面、立面雕刻。

1.1 BC双摆头五轴电热丝热熔雕刻机运动学建模

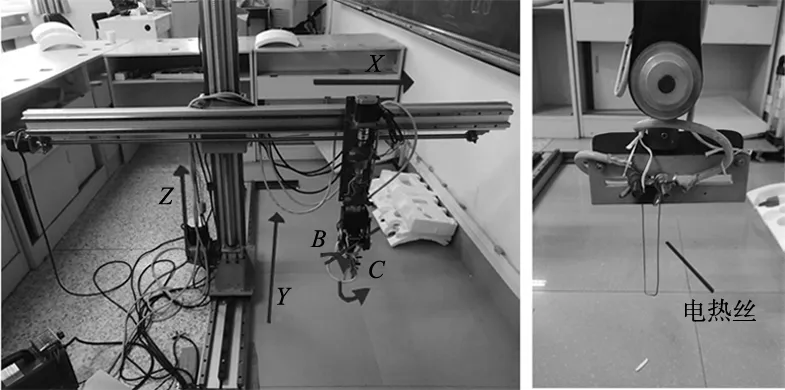

BC双摆头五轴立体电热丝热熔雕刻机结构如图1所示。图1a为雕刻机结构图,图1b为雕刻机运动拓扑图。雕刻机机身和工件都固定在工作台上,5个轴依次连接在机身一侧,支持刀具。3个平动轴Y、Z和X轴带动主轴平移运动,B和C两个旋转轴组成的双摆头挂接在X轴上。旋转B轴使主轴绕Y轴旋转,以控制主轴的旋转方向,C轴控制刀具电热丝的旋转角度。刀具电热丝由电源供电使其发热来进行泡沫表面雕刻加工,如图2所示。电热丝的宽度为w,高度为h,P点所在的L边为电热丝的切触边。

(a) 电热丝热熔雕刻机结构图 (b) 电热丝热熔雕刻机运动拓扑图图1 BC双摆头五轴电热丝热熔雕刻机

图2 电热丝结构图 图3 雕刻机坐标系及工件坐标系示意图

五轴雕刻机机床坐标系、基坐标系及工件坐标系如图3所示。采用D-H法则对雕刻机各轴建立坐标系[12],将X轴、Y轴、Z轴、B轴和C轴子坐标系均设置在B轴轴线上,其原点为B、C轴轴线的公垂线与B轴轴线的交点。当所有轴的运动为零时,基座坐标系Ob与工件坐标系Ow重合。工件坐标系下的刀具位置矢量为Pw(Px,Py,Pz)T,刀具方向矢量为Ow(Oi,Oj,Ok)T。

整个运动学链从工件坐标系、基坐标系、Y轴、Z轴、X轴、B轴和C轴,最后到刀具。通过位置变换和运动变换得到相邻运动关节的传递矩阵[13]为:

(1)

式中,x、y、z分别为X、Y、Z轴平动的平移运动量;θb、θc表示两个摆动轴的旋转运动量。

将传递矩阵沿运动链依次相乘,得到刀具坐标系到工件坐标系的传递矩阵:

(2)

建立正运动学模型,计算出刀具位置矢量Pw和刀具方向矢量为Ow分别为:

(3)

(4)

式中,rPt=(0 0 0)T、rOt=(0 0 1)T分别为刀具坐标系中下刀具初始位置矢量和初始方向矢量。

结合式(1)~式(4)进行逆运动学变换求解出五轴的运动量为:

(5)

由式(4)可知刀具方向只与B轴的旋转量有关,θc变化不改变刀轴姿态,θc由路径规划确定。

1.2 基于射线模型的环切路径规划

传统的型腔机械加工分切内腔和切轮廓两步,常用的走刀策略主要包括行切、环切及螺旋走刀等方法。行切法进一步细分成Zigzag和Oneway两种,切内腔的方法中行切和环切应用最为广泛[14]。对于电热丝热熔切割,若采用行切法,电热丝两条边均接触轮廓,会造成型腔轮廓二次烫损。采用环切法,仅电热丝L型切触边切触轮廓即可,避免了型腔轮廓二次烫损。然而,电热丝热熔切割对材料存在烫损问题,如常规的环切法会导致电热丝的切触底边在轮廓拐角处存在大面积重复切割区域,如图4a所示,且电热丝在倒角圆心处停留时间较长,造成型腔平面严重烫损。

为此,针对电热丝热熔雕刻,本文提出一种基于射线模型的环切路径规划方法,降低电热丝对型腔轮廓和底面二次烫损,且一次性完成平面和立面雕刻。

基于射线模型的环切路径规划方法如图4b所示。首先由型腔中心向四周发出射线,其与型腔轮廓形成交点,即电热丝的切触点。这些射线所示方向即电热丝自身旋转位置,也即C轴的旋转角度。因此,针对弧面投影热熔雕刻路径规划,要同时规划刀具位置矢量、刀具方向矢量及刀具自身的旋转角度。

(a) 平行环切刀轨 (b) 基于射线模型的环切刀轨图4 环切刀具轨迹类型

对于弧面热熔材料的型腔投影雕刻加工,规划电热丝方向矢量垂直于圆弧曲面上待加工型腔中心所在切平面向。电热丝切触底边在图案轮廓点与图案中心点的连线上,如图5所示,以此规划电热丝雕刻刀自身的旋转位置。

图5 弧面热熔投影雕刻路径规划

2 仿真及实验结果分析

2.1 轨迹生成

(a) 基于射线模型的环切法路径规划 (b) 圆弧工件截面图图6 带倒角矩形模型

矩形中心到工件坐标系零点所在横截面的距离为d,与所在横截面中心的连线与X轴正方向的夹角为β,如图6b所示,则图案中心O在工件坐标系下的坐标为:

(6)

式中,R为圆弧工件的底面圆半径;r为加工过程中图案中心所在横截面圆的半径。若加工深度为k,则r=R-k。

(7)

为避免烫伤工件采用投影雕刻方式进行加工。B轴控制电热丝绕Y轴的摆动方向,C轴控制电热丝绕主轴旋转的角度θ。此时电热丝方向矢量应始终垂直于圆弧曲面上图案中心所在切平面向上,即有:

(8)

加工过程中θ从0变化到2π加,C轴的初始方向θ=π/2的时刻,故运动过程中C轴值始终等于θ=π/2。将式(7)、式(8)带入式(5)可反解得到雕刻机各轴的运动量(x,y,z,θb,θc)为:

(9)

最后将各轴的值写成数控加工代码传给雕刻机并控制电热丝实施雕刻加工。

2.2 路径规划仿真实验

本文在MATLAB软件上对路径规划算法进行仿真,已知电热丝,圆弧工件及加工图案的数据信息如表1所示。

表1 实验数据参数表

根据表1的数据进行矩形的路径规划仿真,环切法和基于射线模型的环切法仿真实验结果分别如图7和图8所示。

(a) 传统环切法电热丝路径

(b) X、Y、Z轴值的变化曲线 (c) B、C轴值的变化曲线图7 传统环切法矩形路径规划

(a) 基于射线模型的环切法电热丝路径

(b) X、Y、Z轴值的变化曲线 (c) B、C轴值的变化曲线图8 基于射线模型的环切法矩形路径规划

针对弧面矩形型腔的投影热熔雕刻,传统环切法路径规划中电热丝运动时会三次经过数字标号1~4处的扇形区域,电热丝在圆弧段上运动时电热丝会长时间与圆倒角中心处接触且运动结束后电热丝的运动轨迹也比较长。

基于射线模型的环切法规划路径中控制电热丝旋转一圈可完成矩形轮廓的加工。图7b、图7c和图8b、图8c为雕刻机各轴的运动变化曲线。其中本文提出的方法中X、Y和Z轴运动变化曲线更平稳,具有更短的轨迹长度,B轴角度由圆弧工件的半径和矩形的中心位置决定。

2.3 雕刻机加工实验

为验证路径规划算法的可行性和投影雕刻以及下刀起刀路径规划对减小加工路径误差的有效性,采用图9a所示的五轴电热丝热熔雕刻为实验平台。电热丝热熔雕刻机实际为六轴的数控机床,本文研究中其旋转轴最上方的旋转电机不工作,从而形成了BC双摆头结构的五轴雕刻机。图9b为电热丝实物图。

(a) 立体电热丝热熔雕刻机 (b) 加工电热丝图9 立体电热丝热熔雕刻机实验平台

图10为实验流程图,通过带圆倒角矩形型腔的CAD模型信息,在弧面上规划出工件坐标系下的电热丝刀具位姿,并计算雕刻各轴运动指令,生成数控G代码并写进.txt文件,最后传给上位机控制雕刻机对圆弧曲面的泡沫工件进行加工。加工实验结果如图11所示。

图10 雕刻机加工流程图

(a) 环切法矩形加工零件 (b) 基于射线模型的环切法矩形加工零件图11 雕刻机加工实验

图11a为传统环切法加工的矩形零件,图11b为基于射线模型的环切法加工的矩形零件。传统环切法加工过程中电热丝在倒角圆心处接触时间过长,零件底面红线框出区域烫损严重,造成底面有凹陷部分;基于射线模型的环切法中电热丝旋转一圈可完成矩形轮廓的加工,再对矩形内部剩余部分进行行切,可完成矩形型腔加工,有效避免了传统环切法出现的问题。

两种方法的轨迹排列的数据比较如表2所示,传统环切法加工完成时间为33.40 s,而后者为24.04 s,大大提升了加工效率。

表2 传统环切法和基于射线模型的环切法轨迹排列的比较

3 结论

曲面雕刻加工是数控加工中的关键技术,而刀具路径轨迹的规划是数控编程结果的基础和关键。本文先是完成了双摆头的BC型五轴雕刻机雕刻系统的建立,运动链分析及运动学模型公式推导。结合五轴立体雕刻机的结构特点提出基于射线模型的环切法对圆弧曲面上图案进行路径规划。

以带倒角的矩形为例对传统环切法及本文提出的路径规划方法进行了仿真和实验对比。仿真实验验证了本文提出的方法的正确性。传统环切法和基于射线模型的环切雕刻对比实验表明,传统环切法加工与本文提出的基于射线模型的环切法在P点轨迹长度相等的情况下,后者的主轴端点的轨迹长度更短。雕刻时间缩短34%且零件底面比较平整,加工质量较好。实验结果验证了本文提出的路径规划方法的可行性和高效性。