空压风系统改造实践

程 铭 曹昌盛 胡喆祺 刘 磊

(大冶有色金属集团控股有限公司, 湖北 黄石 435005)

0 前言

某冶炼厂电解30万t系统于2012年投产,整个生产线自动化程度高,采用国际一流的永久不锈钢阴极电解工艺生产代替传统的始极片生产工艺,具有高效率、低能耗、环保等优点,主要产品有阴极铜、电积铜、黑铜等。

电解30万t生产系统中共有3台阿特拉斯空气压缩机,型号分别为GA250W- 10、GA250W- 7.5以及ZR55- 8.6。多年运行以来,空压风系统存在较多问题。本文详细分析了空压风系统存在的问题,并进行了相应的改造。

1 空压风系统存在的主要问题

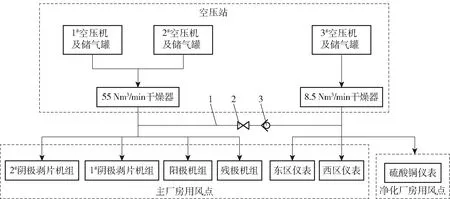

其中,1#与2#空压机为喷油螺杆式,公称容积流量分别为43.8 Nm3/min 、37.86 Nm3/min;3#空压机为无油螺杆式,公称容积流量7.86 Nm3/min。1#及2#空压机用于对生产现场两台阴极剥片机组、一台阳极机组及一台残极机组供风,空压机供风方式为一用一备;3#空压机主要用于对生产现场东区仪表、西区仪表及净化系统仪表供风。30万t空压风系统走向示意图如图1所示。

图1 30万t空压风系统走向示意图

30万t生产系统空压风的使用存在以下问题:

1)机组设备用风点长期带水。生产现场东区仪表、西区仪表及硫酸铜仪表供风情况良好,未出现带水情况。空压风用风点带水区域主要为主厂房机组设备用风,即1#、2#空压机所在的管线。机组用风带水较多直接导致机组及进口打包机元件腐蚀,备件更换频繁,每年因空压风含水导致的进口备件消耗约20万元。虽定期对空压风用风点排水,但由于空压风含水量偏大,空压风带水问题始终未得到根治。

2)空压风用风组织方式不经济。由于仪表对空压风的洁净度要求相对较高,1#或2#空压机开启供风的同时,3#空压机须24小时连续开启供应仪表用风,因而导致空压机总电耗较高。

3)空压机临时维修较多。空压机的维修状况长期以来主要为临时维修,尤其在高温季节,当空压机出现相应报警,即对空压机进行停机检查及维修。空压机停机会影响供风时间,导致生产作业时间延长。

2 问题分析

经过现场分析,空压风管网存在问题如下:

1)后处理设备不匹配。两台空压机的风量分别为37.86 Nm3/min、43.8 Nm3/min(一用一备),因2#阴极剥片机组安装于东区,1#阴极剥片机组、阳极机组及残极机组安装于西区,在早期系统设计时,选定在东区机组就近安装一台6.5 Nm3/min干燥器,在西区机组就近安装一台22 Nm3/min干燥器,两台干燥器总处理量合计仅为28.5 Nm3/min,远低于1#及2#空压机的公称容积流量43.8 Nm3/min、37.86 Nm3/min,干燥器处理量偏低,选型不合理,导致机组用风干燥器处理量不足。

2)两台干燥器安装位置不合理。由于阳极堆场区域限制,空压风管道须绕过阳极堆场外围,目前空压机站房距离后处理干燥设备约400 m,且管道大部分为露天高架安装,含水汽的压缩空气会因长距离的管道自然降温或升温过程产生大量的水。外围管道安装于桥架高位,空压风到干燥器时,由于水汽在低位管线集聚,液态水会导致干燥剂加速粉化堵塞,对干燥器产生较大影响。

3)1#及2#空压机出风口处未另外安装过滤器。按照《仪表供气设计规范》(HG/T 20510—2014 )要求,仪表空气含尘粒径不应大于3 μm,含尘量应小于1 mg/m3,仪表空气中油含量应小于0.000 1%,由于1#及2#空压机为喷油式螺杆空压机,产生压缩空气的含油量通常大于0.000 2%,并且由于设备长期运行,除尘、除水效果无法达到相应要求,因而1#及2#空压机产生的空压风不能替代3#无油螺杆式空压机产生的仪表用风。

4)用风时间存在优化空间。原有的空压机作业模式为:1#与2#空压机为一用一备,早上机组开机时开启供风,夜间出铜作业完毕后停机;3#空压机24小时开启供仪表风。经现场实际测试,1#及2#空压机风量可以同时满足机组生产用风及仪表用风需求,目前的生产供风模式不节能。

5)空压机设备及附属管道维护不到位。目前空压机日常运行的主要模式主要为事后维修,每年定期对空压机的冷凝器进行清洗,相关设备检修及维护缺乏科学性,主要表现为部分设备故障均为临时性维修,未定期进行全面系统检查。空压风管道虽修补,但部分空压风管道破损未及时更换。

3 改善措施

3.1 更换干燥器和配置过滤器

将原有机组的空压风干燥器停用并跨接,改用微热再生式干燥器。微热再生式干燥器是在无热再生的基础上,对再生气进行适当加热,提高再生气温度,减少再生气消耗量。该装置再生气消耗量为额定处理量的5%~8%,经济性好。设备连接示意图如图2所示。在设定的露点温度下,干燥器的入口气体流量与实际工作状态和温度环境有关,计算公式如下:

FC-油水分离器; FA-微油雾过滤器; FT-主管路过滤器

入口气体流量=(额定出气量)×(压力系数)×(入口温度系数)×(环境温度系数)

(1)

额定出气量选择43.8 Nm3/min,压力系数、入口温度系数、环境温度吸收选1,则入口气体流量为43.8 Nm3/min。以“就高不就低”原则在空压机出风口处更新配置一台55 Nm3/min的微热再生式干燥机[1-2],随后干燥的空压风经过广场外围管道再进入生产现场各用风点。

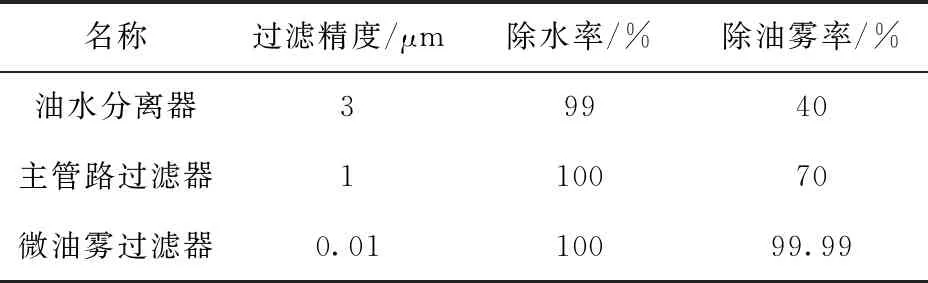

微热再生式干燥器设备配置过滤器,包括油水分离器、微油雾过滤器及主管路过滤器,并对每个过滤器设置有自动排水器。油水分离器的作用是在压缩空气进入干燥器前去除其中的液态水分;微油雾过滤器的作用则是去除压缩空气中的油雾;加装主管路过滤器是为了确保压缩空气颗粒度稳定达标。过滤器主要参数见表1。经过过滤后的空压风达到仪表用风的基本要求。

表1 过滤器主要参数

3.2 改进干燥器安装位置

1#及2#空压机出风后进入新安装的干燥器进行干燥,并进行进一步油气分离。将干燥器安装在空压机站房附近,更改后的空压风管网如图3所示。改进后,通过阀门控制,1#及2#空压机产生的空压风可以进入3#空压机所在的管网中供应仪表用风,而由于设置了单向阀,3#空压机产生的空压风无法进入1#、2#空压机所在的管网。

1-新增连接管道; 2-新增截止阀; 3-新增单向阀

3.3 优化空压机开机时间

因新干燥器配有除油、除水及除尘过滤器,机组生产期间3台空压机每次只开启一台,由1#或2#空压机直接供应30万t生产现场用风(包含机组用风及仪表用风);机组作业完毕后倒换空压风阀门,停1#、2#空压机,开启3#空压机,供应仪表用风。改进后,3#空压机开启时长由原有的24 h/d减少至约9 h/d。

3.4 加强空压机及相关设备设施管理

每天对储气罐定时排水,每年对干燥剂定期更换,确保干燥器使用正常。空压机每年由专业厂家定期全面系统检查,对过滤器及换热器进行清洗,循环水系统每年进行一次清理[3]。更换广场外围破损的管道,确保空压风长距离输送无空压风泄漏或雨水倒灌,每月对空压风输送管路进行定期检查,并对破损区域及时修补。

4 结束语

通过对空压风系统进行设备、管路以及设备管理方式的优化,消除空压风带水问题,降低设备机组设备尤其是进口设备故障频率,提高了30万t机组设备作业效率,机组备件成本降低约20万元/a,电耗降低10万元/a,且维修劳动强度大幅降低。