轴承套圈内径尺寸多参数检测设备

蒋聪,郝大庆,李鸿亮,陈后清,郑艳伟

(1.中国航空工业集团公司 金城南京机电液压工程研究中心,南京 211106;2.洛阳轴承研究所有限公司,河南 洛阳 471039)

内(外)径尺寸是轴承零件的重要指标,也是轴承零件生产加工过程中的必检项。目前,使用较多的尺寸检测设备有D92系列检测仪和非接触气动测量仪。D92系列检测仪由扭簧表和相应的测量台架构成,有2个支承点和1个测量点[1],测量简便且效率高,但扭簧表存在一些固有缺陷[2],且测力较大时导致的被测件变形也会引起测量误差;非接触气动测量仪将尺寸的变化转换为气压的变化,然后经气-电信号转换器显示最终的尺寸变化量[3]:上述检测设备均需要检测人员手动操作,即旋转被测件到一定角度后测量一个值,根据测量要求确定手动操作次数,测量点数有限,长时间工作不仅会造成人员劳动量大,而且易产生测量误差。

为解决上述问题,研制了一种由计算机控制并自动测量的轴承套圈内径尺寸多参数检测设备,检测人员只需手动更换被测件即可测量平均内径变动量Vdmp、单一平面内径变动量Vdsp、单一平面平均内径偏差Δdmp和单一内径偏差Δds等参数。

1 测量原理

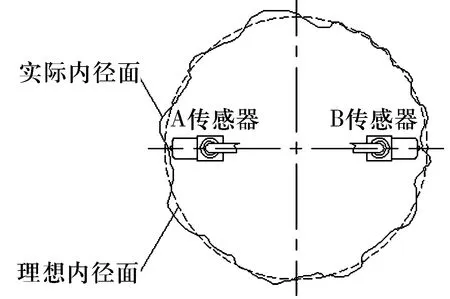

测量前先用环规对传感器进行尺寸校准,测量过程中通过对比工件与环规的偏差获得工件的内径尺寸。环规公称尺寸与被测工件相同,校准和测量时均用芯轴以套圈内孔进行定位。如图1所示,2个位移传感器安装于同一直线导轨上,测量时测头均朝向外侧接触工件表面,工件表面尺寸的变化引起传感器测值的变化, 2个传感器测值的代数和代入软件参与计算,与校准时传感器测值之和进行比较,从而得到某时刻测量点的实际尺寸,工件旋转1周,检测设备可以测得上千个测量值。

图1 传感器布置图

2 结构设计

2.1 技术指标

根据设计要求,所研制轴承套圈内径尺寸多参数检测设备需满足以下主要指标:能够测量套圈内径尺寸多项参数(Vdmp,Vdsp,Δdmp,Δds);可以一次测量多个截面尺寸;最小测量高度间距为0.1 mm;测量精度为0.001 mm;尺寸测量范围为φ55~φ200 mm;最大测量高度为80 mm。

2.2 主要结构

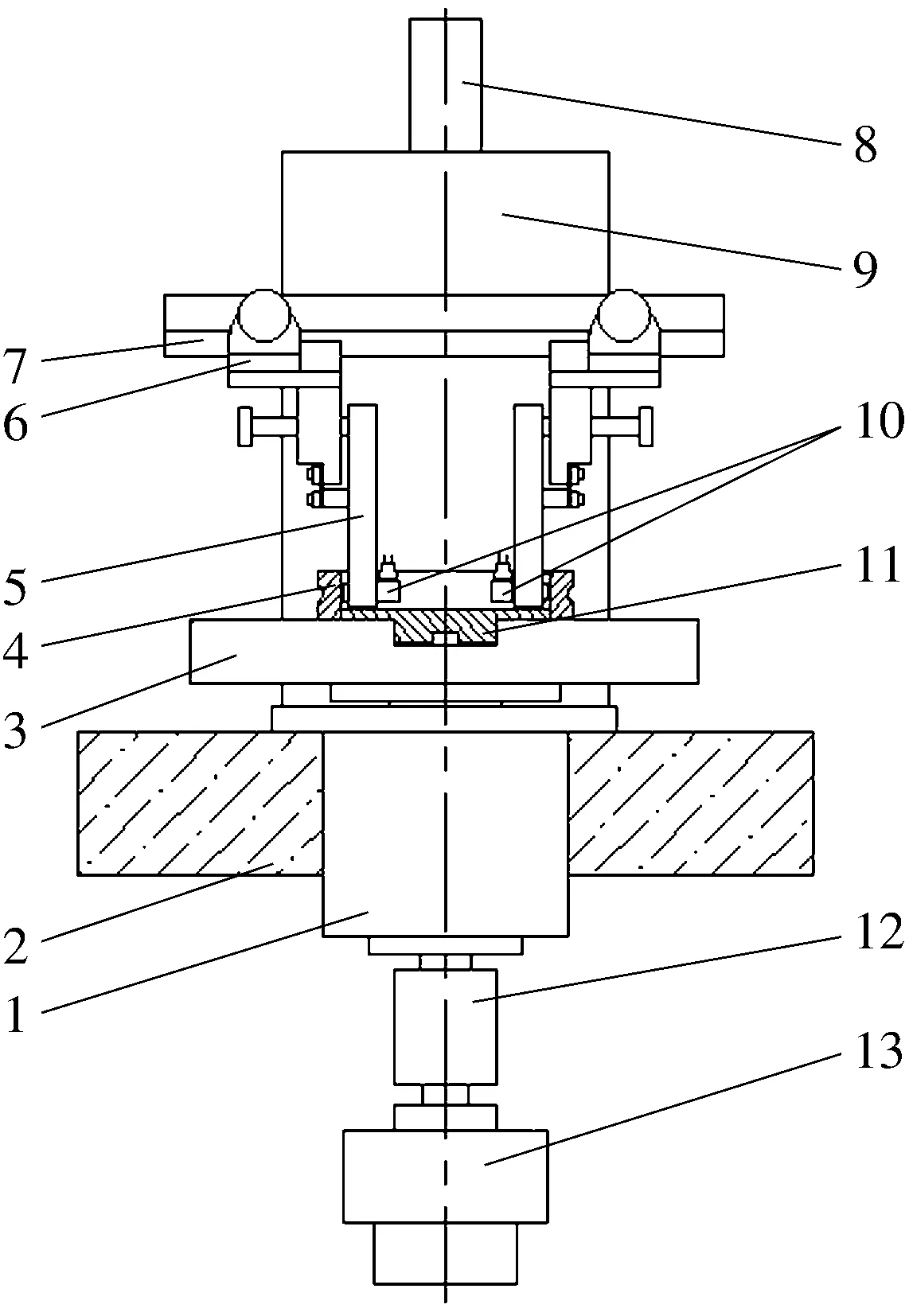

轴承套圈内径尺寸多参数检测设备的主要结构如图2所示,主要由测量系统、旋转轴系和立柱系统构成。

1—主轴;2—大理石台;3—工作盘;4—被测工件;5—测量杆;6—直线导轨滑块;7—直线导轨;8—直线模组电动机;9—直线模组;10—传感器(2个);11—芯轴;12—柔性联轴器;13—主轴电动机。

测量系统整体安装在立式直线模组上,通过移动滑块改变传感器位置,可测量不同尺寸的工件。测量时工件水平放置于工作盘表面,传感器固定不动,工件随工作盘同步旋转。通过控制直线模组电动机运转带动测量系统进行上、下运动,每次测量时软件控制直线模组运动到下限位,以此为测量起始位,当测量多个截面尺寸参数时,直线模组按照要求的截面间距(测量前手动参数输入)带动传感器向上移动,到达规定高度后自动开始测量,测量完要求的全部截面后通过软件计算并将最终结果显示到测量界面上。测量完成后需手动更换下一个被测工件。

测量系统由传感器、测量杆、直线导轨等组成。测量工件尺寸时,移动直线导轨滑块,带动测量杆进行直线运动,从而调整固定于测量杆上的传感器位置。测量工件不同高度截面尺寸时,整个测量机构通过直线导轨固定于直线模组上,电动机控制直线模组带动测量机构上、下运动。传感器采用Solartron Metrology DP/0.5/S型位移传感器,其外形尺寸小,可以测量较小内径尺寸工件;传感器测力较小,最大测力相比扭簧表减小了2/3,尤其在检测薄壁系列轴承套圈时能够减小工件的变形量,提高测量精度[4]。

主轴是整个检测设备的测量工作基准,由精度等级P4的一对角接触球轴承作为旋转支承,工作盘固定于主轴上部并随主轴一起旋转。主轴下部通过柔性联轴器与电动机相连,柔性联轴器不仅可以消除主轴与电动机旋转不同心带来的安装误差,还可以隔离电动机带来的振动。经过装配调试,主轴旋转精度优于0.001 mm,轴向最大承载可达500 N。

立柱系统可以方便测量工件不同高度截面尺寸以及更换被测工件,该系统由直线模组(直线导轨、滚珠丝杠)和直线模组电动机组成。直线模组电动机驱动与其相连的滚珠丝杠旋转运动,带动直线导轨滑块进行直线运动从而改变传感器位置。直线导轨采用中度预紧,以便消除导轨间隙,从而提高直线导轨的运动精度。

3 电气及软件设计

3.1 电气设计

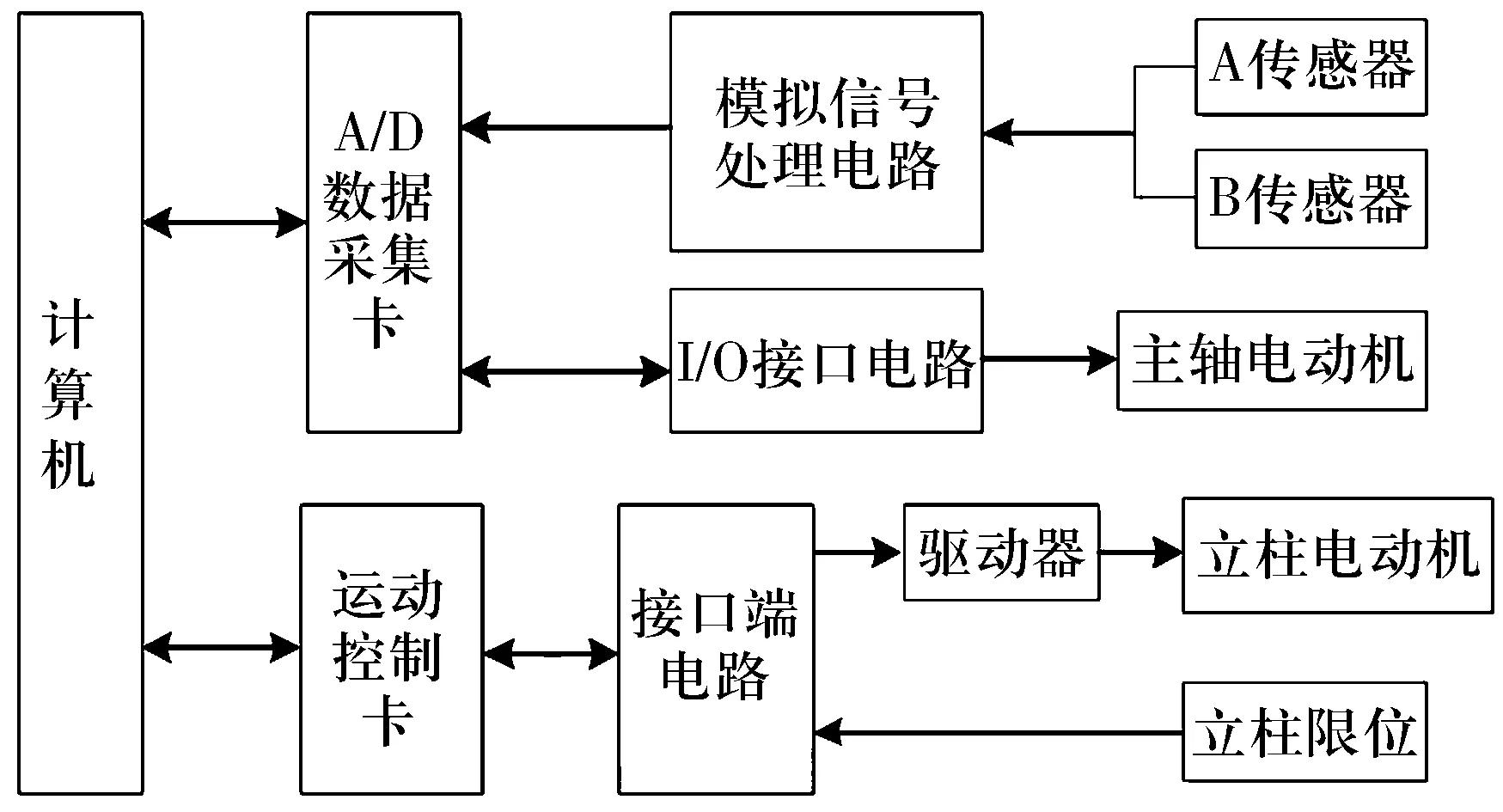

电气硬件由电感式位移传感器及信号调理电路,主轴电动机和直线模组电动机及其控制电路,I/O接口,多功能数据采集卡,限位及接口电路,运动控制卡和计算机组成。电气控制原理如图3所示,计算机采用性能可靠、软件支持丰富的工控机;主轴电动机选择噪声和振动小,效率高,稳定性好的无刷电动机并配有减速机构,可实现1~50 r/min的无级调速。

图3 电气控制原理

3.2 软件设计

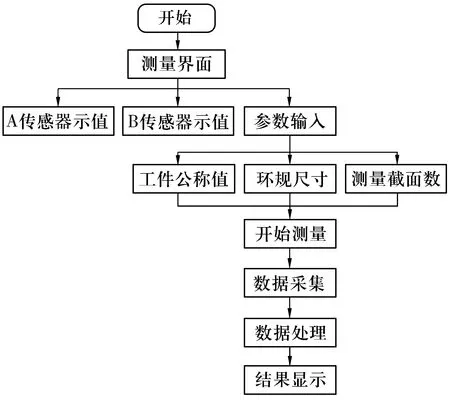

测量软件基于Lab Windows/CVI虚拟仪器软件开发平台[5]开发,运行于Windows操作系统上,能够实现连接数据库,测量数据的存储、查询、分析,串口通信,命令发送及数据接收等功能。软件系统由数据采集模块、数据处理模块、数据显示模块、数据存储模块、控制模块等组成,软件操作流程如图4所示。

图4 软件操作流程

4 测量误差的影响因素

在实际测量过程中,测量设备、方法、环境等因素都会对测量结果产生一定的影响,使测量值与理论值存在一定的误差,现对设备自身引起的测量误差进行分析。

4.1 定位配合间隙对测量误差的影响

定位配合间隙包含:1)芯轴安装到工作盘中心孔时的间隙,设计间隙为0.02~0.03 mm;2)芯轴与轴承内圈之间的配合间隙,设计间隙为0.02~0.03 mm。由于这2个配合间隙的存在,轴承内圈与工作盘的旋转中心并不在同一条中心线上。

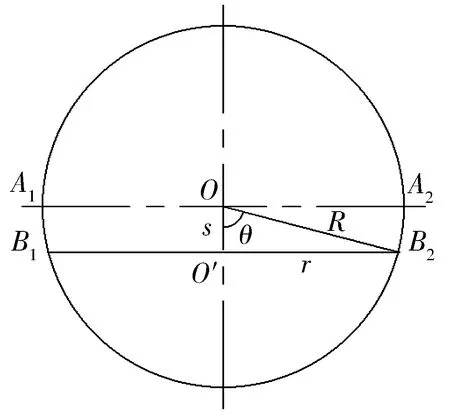

如图5所示,理论测量尺寸应为内圈直径,即过圆心O点的A1,A2点之间的线段,由于配合间隙的存在,实测尺寸为过B1,B2点的某一弦长,当2个配合间隙产生在一条直线上且垂直于2个传感器测头连线方向时测量误差最大,根据三角函数关系可得误差值为

图5 定位配合间隙测量误差

(1)

式中:R为内圈半径;r为弦长B1B2的一半;s为定位误差。

2个配合间隙均按0.03 mm计算可得最大定位误差s=0.03 mm/2+0.03 mm/2=0.03 mm。由(1)式可知,误差值δ1取决于R与r的差值,由图5可知,定位误差s一定时,R越小,圆周曲率半径越大,R与r的差值越大,误差值δ1越大。尺寸测量范围为φ55~φ200 mm,R取55/2 mm代入(1)式计算,可得最大误差为0.032 μm。

4.2 主轴旋转精度对测量误差的影响

用校准好的传感器测量主轴径向旋转精度,结果为0.8 μm,分2种情况分析主轴旋转精度对设备测量误差的影响:

1)主轴径向摆差方向与传感器测量方向一致。由于2个传感器布置在一条直线上且测量方向相反,当主轴的径向旋转误差导致A传感器的测值误差为+a时,则B传感器的测值误差为-a,参与计算的是2个传感器的测值之和,则主轴旋转误差引起的传感器测量误差为零。

2)主轴径向摆差方向与传感器测量方向垂直。此时传感器测量误差与图5所示状态相似,传感器测量尺寸为某一弦长,其引起的误差可通过(1)式计算,s取值同主轴径向旋转精度,即0.8 μm,则最大测量误差为2.32×10-5μm。

综上分析可知,主轴旋转精度引起的测量误差远小于设备要求的精度1 μm,可忽略不计。

4.3 工作盘轴向跳动对测量误差的影响

如图6所示,传感器测头理论位置应为与工作盘平行的2点(A1,A2处),受工作盘轴向跳动的影响,放置于工作盘上的套圈会产生一定的倾角,为便于计算极限误差,假设其中一个传感器测头固定于位置A1处,另外一个传感器测头的实际测量点在位置A3处,则工作盘轴向跳动造成的测量误差为

图6 工作盘轴向跳动测量误差

(2)

式中:L为实际测量尺寸;d为内圈直径;h为工作盘最大外径位置处的轴向跳动量。

工作盘装配完成后,测得其最大外径位置的轴向跳动为0.1 mm。同δ1分析类似,轴向跳动h一定时,d越小,误差值δ2越大。尺寸测量范围为φ55~φ200 mm,故d取55 mm代入(2)式计算,可得最大误差为0.09 μm。

4.4 传感器测头偏心对测量误差的影响

在对传感器进行装配调试时,以标准环规对传感器位置进行校正,保持一个测头固定并调整另外一个测头,当2个传感器测值之和最大时认为该测量值为内径的真值。然而,实际上的传感器测头会存在一定的偏心,与定位配合间隙造成的测量误差一样,传感器测头偏心导致其测量尺寸也为某一弦长。

传感器显示精度可达0.1 μm,造成的测量误差远小于定位配合间隙测量误差,为便于量化计算总测量误差,假设传感器偏心造成的测量误差与定位配合间隙误差相等,即0.032 μm。

4.5 小结

由上述测量误差分析可知,检测设备的测量总误差不大于0.2 μm,远小于测量精度1 μm的技术指标要求。

5 测量结果分析

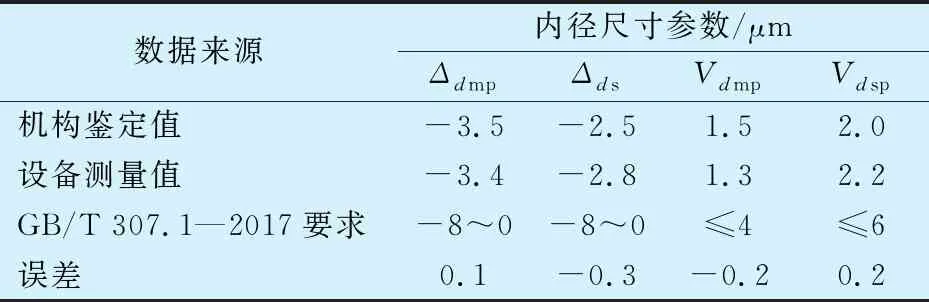

以精度等级P4,内径公称尺寸φ110 mm的轴承内圈为例对设备测量精度进行验证,并与具备检测资质的第三方机构的鉴定结果进行对比,结果见表1。

表1 φ110 mm的轴承内圈内径尺寸测量结果

由测量误差影响因素和测量结果的对比分析可知:设备自身导致的测量误差不大于0.2 μm,设备测量值与机构鉴定结果的误差不大于0.3 μm,所设计的轴承套圈内径尺寸多参数检测设备满足测量精度1 μm的设计要求。