利用磨料流去除空心滚子内孔氧化皮的试验研究

于吉鲲,孙旭,吴鸣宇

(1.大连海洋大学,辽宁 大连 116300;2.龙岩学院,福建 龙岩 364000)

1 概述

目前,应用于轧机领域的大型滚动轴承由于在钢材轧制过程中承受载荷大,导致轴承中主要承载的滚动体受力较大。为提高轴承承载能力,多选用空心滚子,通过支柱穿过空心滚子,并与保持架采用焊接的方式连接[1]。支柱焊接保持架在重载工况下会出现滚动体或滚道表面的疲劳失效,除保持架钻孔不齐和焊接应力造成的支柱偏斜外,与空心滚子连接的支柱孔内表面氧化皮去除不净引起的剥落、表面磨损也会造成轴承疲劳失效[2-4]。为减少滑动摩擦对滚子的损害,通常采用喷砂或手工方法去除空心滚子内孔氧化皮,但加工效率低,很难实现均匀去除,还对工人和环境造成较为恶劣的影响。

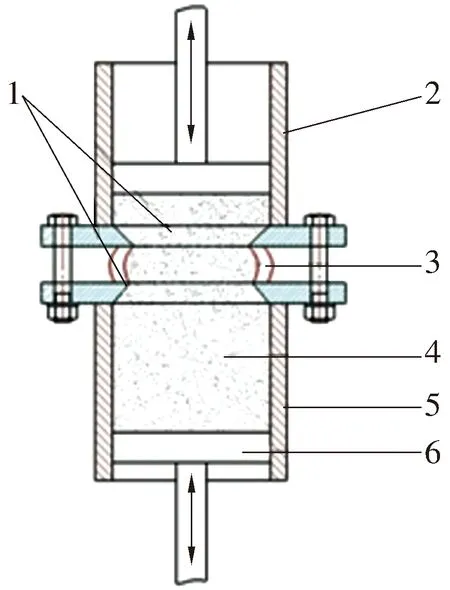

磨料流加工方法最早由美国研究者提出[5-6],该方法采用液压机作为动力传动系统,单向或双向反复挤压黏弹性的流体磨料,使磨料在压力作用下快速与工件的表面产生摩擦,从而实现对工件表面的磨抛,其加工原理如图1所示[7]。本文主要应用磨料流技术对轴承空心滚子内孔表面的氧化皮进行去除试验。

1—夹具;2—上料缸;3—工件;4—黏弹性磨料;5—下料缸;6—挤压活塞。

磨粒作为磨料流加工的磨削介质,其粒度和浓度对氧化皮的去除效果有着重要影响,在进行磨料流压差调节及截面匹配等试验前,应根据不同的加工表面选择合适的磨粒。文献[8-10]选用不同粒度和浓度的黏弹性磨料对不同材质工件表面的氧化皮进行挤压去除,磨料流的磨粒特性研究结果表明:不同加工方法获得的工件表面应该选择不同粒度的磨粒对氧化皮进行去除;采用磨料流加工法对于电火花加工后在工件表面所生成氧化皮的去除效果最佳。另外,随着循环加工次数的增多,表面粗糙度Ra变化趋于恒定[11]。

2 试验

针对某特大型轧机轴承空心滚子在热处理后滚子内孔氧化皮去除难的问题,利用自主研发的磨料流机床进行研磨试验。该磨料流加工设备的加工原理如图2所示,磨料流加工主要依靠2个液压缸对称往复挤压半固态流体磨料介质,穿过由工件与夹具形成的密封流道,磨料与工件表面产生相对摩擦,从而实现磨抛加工。加工过程中利用上下压板将工件固定,通过调整上下压板的间距改变工件的数量,该设备一次最多可以加工7个型号相同的工件。

1—下液压缸;2—下磨料缸;3—下压板;4—7个工件;5—上压板;6—磨料;7—上液压缸;8—活塞;9—上磨料缸;10—液压站。

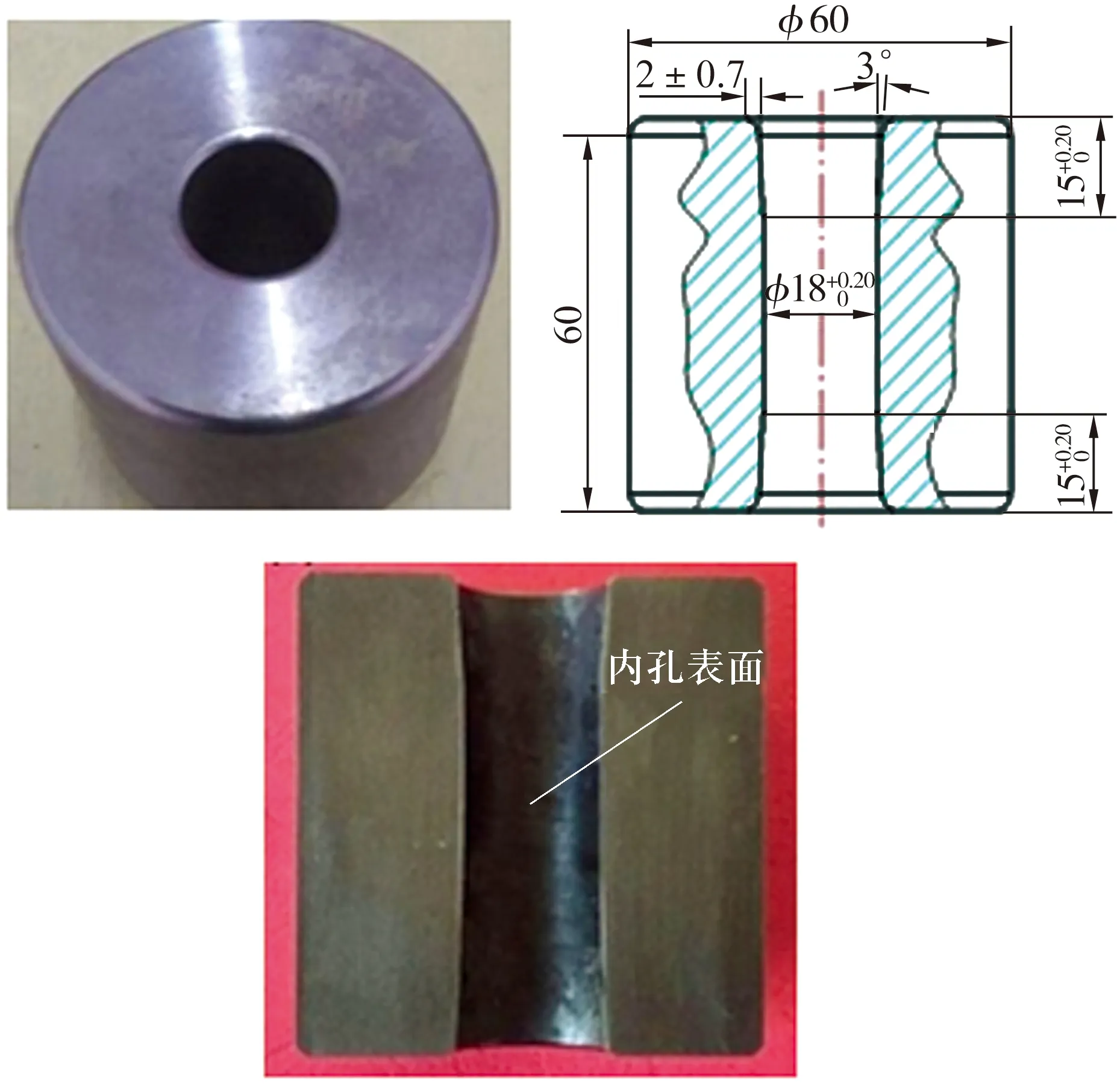

空心滚子试样材料为GCr15,尺寸为φ60 mm×φ18 mm×60 mm。由于在热处理过程保护气氛的作用下,热处理后可以清晰地看到厚薄不均匀的黑色氧化皮,且去除困难。空心滚子线切割后主要尺寸及内孔表面的氧化皮如图3所示。

图3 热处理后空心滚子的主要尺寸及内孔表面

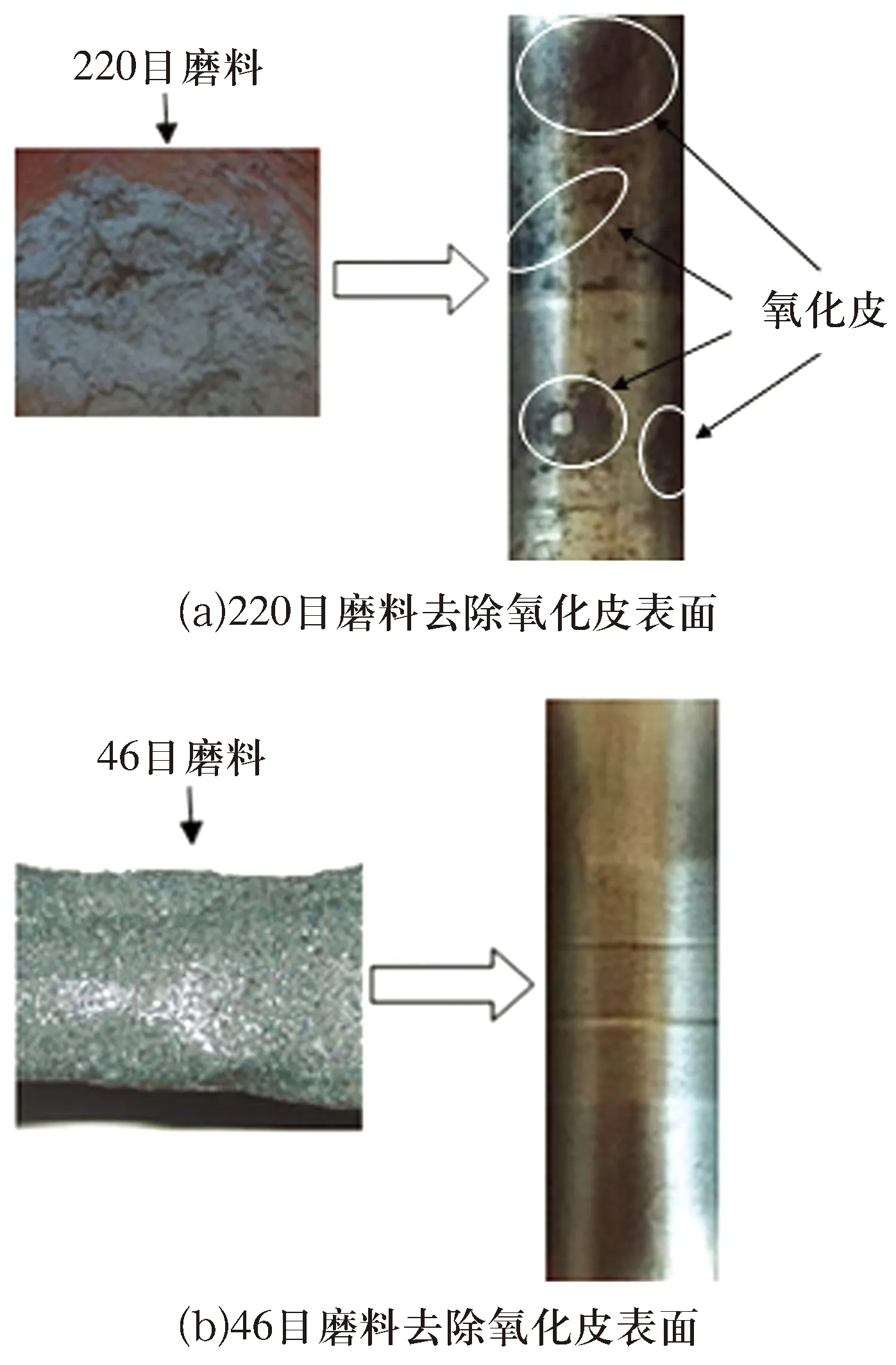

磨料流加工常用磨料有碳化硅、立方氮化硼、氧化铝和金刚砂。基于上述4种磨料的材料去除特性,选择碳化硅黏弹性磨料作为磨削介质进行试验[12]。为验证磨料粒度对加工表面的加工效果,选择220目(粒径65 μm)和46目(粒径330 μm)的碳化硅磨料,在用磨料挤压空心滚子时,采用“穿膛过”式的挤压方式,且不设置背压(在工件末端处不设置与磨料流流动方向相反的压力)。通过调节夹具的开口压力使推程和回程的挤压压力皆为6.5 MPa,背压压力为2.0 MPa,磨料完成1次往复运动需18 s,循环挤压设为50次,总加工时间为15 min。加工完成后利用线切割机将空心滚子切开进行观察。

3 结果及讨论

3.1 磨料粒度对氧化皮去除效果的影响

采用220目和46目的碳化硅黏弹性磨料去除氧化皮的对比效果如图4所示:采用粒度较细的220目碳化硅磨料时,磨料流的磨料粒子呈浆体状而无法识别个体磨料,加工后工件表面仍有少量氧化皮残留,且分布不均匀;采用粒度较粗的46目碳化硅磨料时,磨料流的磨料粒子几乎肉眼可见,加工后氧化皮已经完全去除,漏出金属表面本体。由于磨料流是一种柔性微刃切削,当碰到硬点时会主动退让,当目数较小且被抛光表面较粗糙时,磨粒从表面滑过并不起切削作用或切削深度微小,而选用粒度较粗的磨粒,在表面可以充分地进行滑擦、耕犁、翻滚,完成切削过程,氧化皮的去除效果好。

图4 不同粒度的磨料对空心滚子内孔表面氧化皮的去除效果

3.2 内孔表面粗糙度的建模分析

在磨料流加工中,假定工件内表面轮廓均匀,初始表面粗糙度为Ra0,并且磨料在压力作用下沿工件内孔的轴线方向往复移动,划痕方向上的峰谷粗糙度Rt0与算术平均表面粗糙度Ra比值恒定。假定Rai为第i次加工后获得的内孔表面粗糙度,其模型可由(1) 式计算,即

(1)

式中:N为单位面积作用的磨料的磨粒数量;ls为加工行程;Rw为磨料流的半径;Rc为磨料缸的内径;dg为磨粒的直径;t为材料去除深度。由(1)式可知当工件内表面较粗糙时,材料去除深度较大,应采用较大的磨粒直径。若想获得高精度内表面,磨粒直径应随工件表面粗糙度的变化及时调整,采用多阶段磨料流加工,根据每个加工阶段后工件表面粗糙度,逐渐减小磨料直径。

3.3 磨料流加工对内孔表面粗糙度的影响

表面粗糙度作为表面完整性的一个重要指标,对产品质量起着决定性作用。通过试验可以看出磨料流加工时,游离态的碳化硅磨粒对GCr15轴承钢滚子内表面粗糙度具有很好的改善效果。利用接触式探针对磨料流加工后的滚子内孔表面粗糙度进行测量,结果如图5所示:随着氧化皮的去除,内孔表面粗糙度Ra值均明显下降。内孔表面经过15 min磨料流加工后,采用46目磨粒时,Ra由初始的4.60 μm降至1.00 μm;而采用220目的磨粒时,Ra仅降至1.63 μm。由此可见,选择合适的磨粒目数对表面的加工精度和加工效率起到至关重要的作用。

图5 磨料流加工前后滚子内孔表面粗糙度

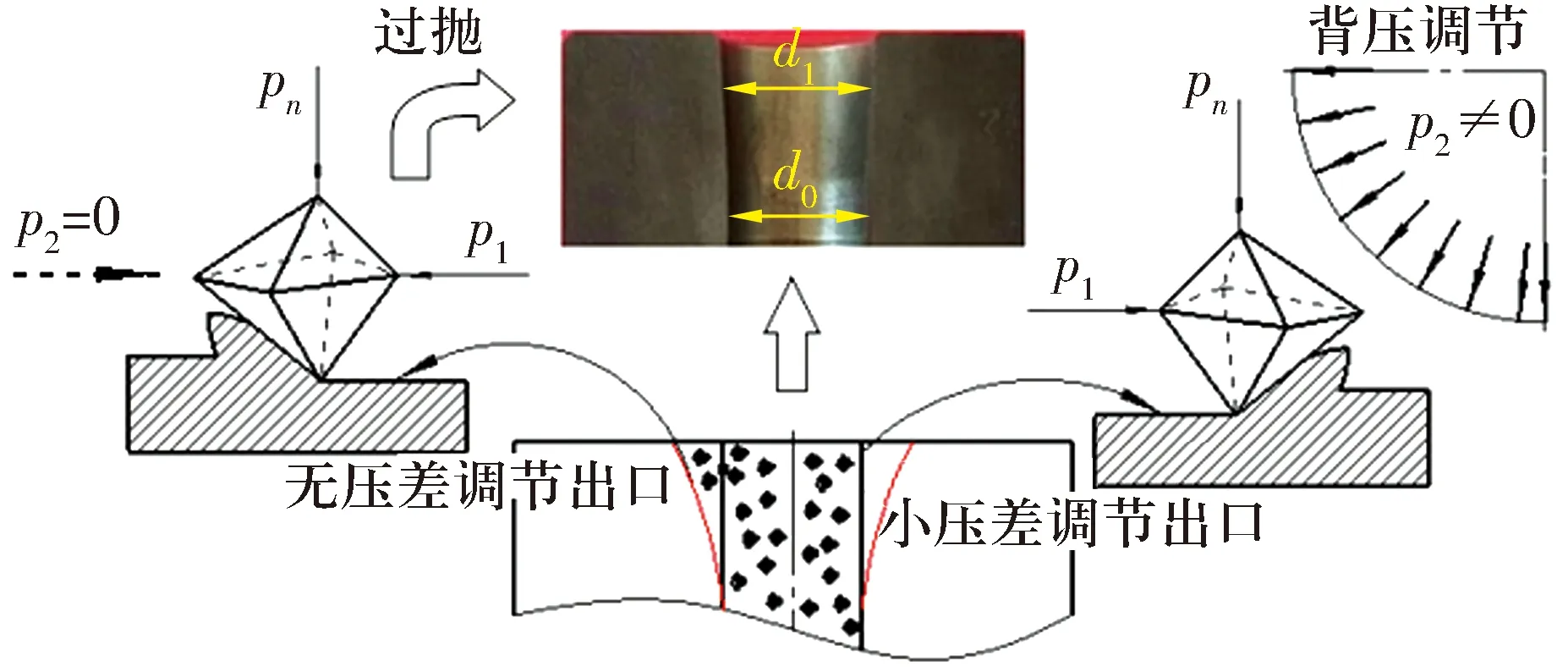

3.4 进出口处的过抛现象

在上述无背压的“穿膛过”磨粒流加工条件下,将加工后的工件线切割开,可以明显看出进出口处的尺寸d1大于中间区域的尺寸d0,并形成“喇叭口”。出现该结果的主要原因是由于黏弹性磨料在出口处的突然挤入与释放时形成的挤压压力过大,从而在工件两端出现严重的过抛现象,严重影响空心滚子的尺寸。为避免“喇叭口”的形成,应该控制进出口的压差,使磨粒流在加工过程中实现均匀的挤压运动。因此,在挤压过程中对磨粒流施加一个回程压力,即背压P2与“穿膛过”式(背压P2为零)的情况相比,在挤压过程中增加磨料流回程压力,可以降低压力在进出口处的突变,实现进出口处压力的小压差调节,从而有效抑制“喇叭口”的形成,其原理如图6所示。

图6 小压差与无压差调节抛光出口处对比分析

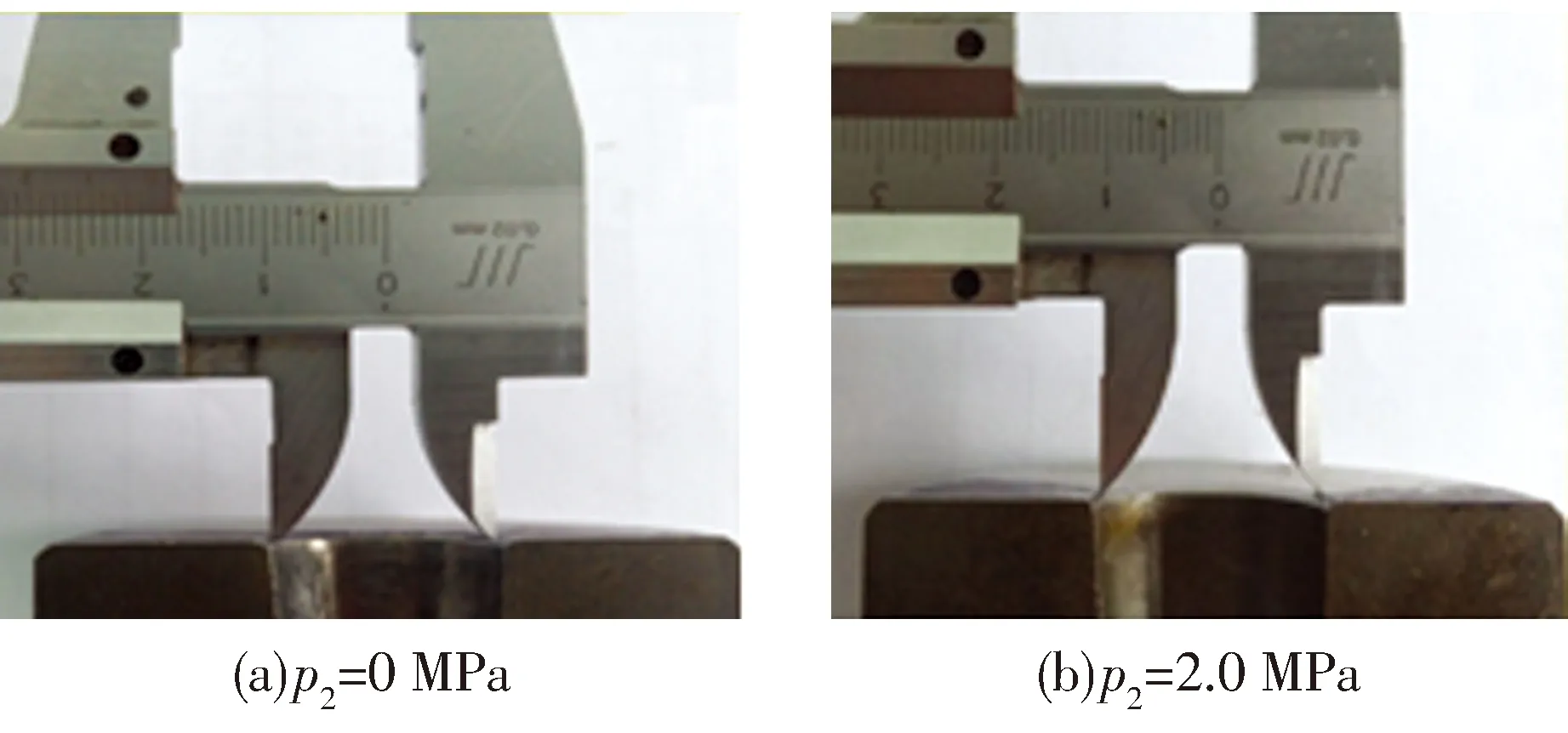

为进一步验证背压下磨料流对空心滚子内孔进口与出口氧化皮的挤压去除效果,分别将背压设定为0,2.0 MPa进行20次循环的磨料流加工。试验后测量空心滚子的端口处直径,结果如图7所示:采用无背压“穿膛过”式磨料流加工后的径口直径为20.112 mm,而采用2.0 MPa背压后的径口直径为19.120 mm。为确保加工后滚子内孔的尺寸,在加工过程对磨料流施加适当的背压,可有效抑制过抛现象。

图7 无背压及背压调节下端口倒圆情况

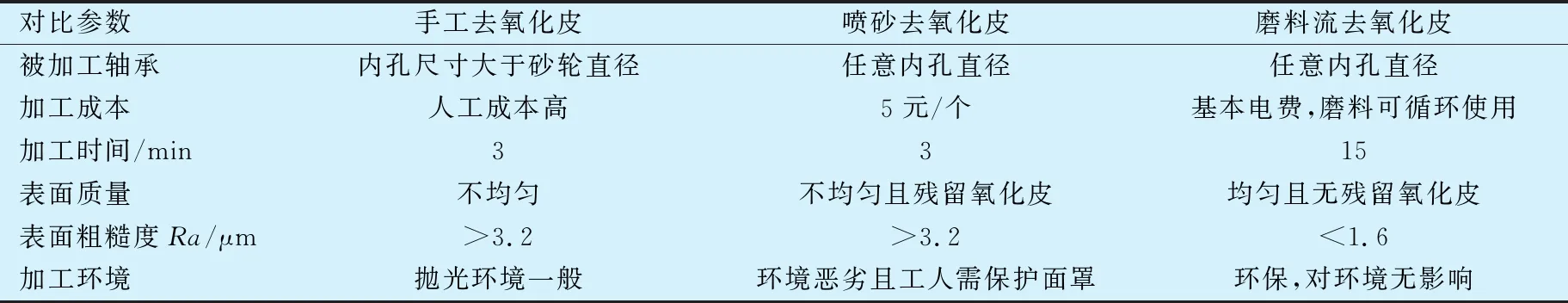

3.5 加工效果对比

基于上述试验结果,将磨料流去氧化皮方法与传统手工和喷砂去氧化皮进行对比,结果见表1,采用磨料流加工方法去除氧化皮的经济性和加工质量均明显优于其他2种,且磨料流加工法更环保,但加工效率略低于其他2种。

表1 手工、喷砂与磨料流去除氧化皮成本和加工效率对比

4 结论

针对空心滚子内孔表面氧化皮的去除难题,利用磨料流加工法去除内孔氧化皮,获得了较为理想的加工效果,且磨料粒度对表面的加工质量至关重要。通过试验与研究得出以下结论:

1)将碳化硅磨粒作为黏弹性流体磨料介质应用于磨料流加工中,加工质量较高,且可有效去除内孔表面的氧化皮。

2)采用的黏弹性碳化硅磨料粒径应与被去除氧化皮表面相匹配,若去除氧化皮较厚且表面较粗糙的毛坯面,应选用较粗氮化硅磨粒;若去除氧化皮较薄且表面较光滑,则需选用超细碳化硅磨粒。

3)随着氧化皮的去除,滚子内孔表面粗糙度显著降低。若延长加工时间(增加加工循环次数)并选择合适的粒度,内孔表面粗糙度完全可以实现纳米级的精密加工。

4)利用磨料流加工法去除空心滚子内孔氧化皮,由于黏弹性磨料在出口处的突然挤入和释放时形成的挤压压力过大,从而导致“喇叭口”现象的形成。在挤压过程中增加磨粒流回程压力,可以有效抑制“喇叭口”的形成。

5) 与传统手工和喷砂加工法相比,采用磨粒流加工方法去除氧化皮在经济性、加工质量、绿色加工等方面的优势更显著。