风电机组轴承故障诊断与疲劳寿命研究综述

尹晓伟,江雪峰,王龙福

(沈阳工程学院 能源与动力学院,沈阳 110136)

风力发电作为一种绿色能源,从20世纪80年代开始以超预期的速度发展,随着相关技术的日益成熟,已成为应用广泛的新能源发电方式,截止2019年,全国新增风电容量已达478×104kW[1-2]。风电机组长期在复杂交变载荷的作用下运行,对风电传动系统的要求越来越严格,轴承作为风电机组的关键部件,对保障整个机组的可靠性起着至关重要的作用。

当前,针对轴承的故障诊断与寿命预测技术已经处于研究与应用阶段,其不仅能够保障风电机组的安全运行,减少故障发生率和经济损失,也对未来新能源产业有着重要的学术研究意义和工程应用价值。因此,通过整理近些年的相关研究成果,介绍了风电机组的结构及其轴承,梳理了风电机组轴承运行特征量的监测及故障诊断方法,对风电机组轴承寿命分析方法的研究现状进行了评述,并对风电机组轴承的研究方向进行了展望。

1 风电机组结构及其轴承

国内相关数据表明,风电机组传动系统的齿轮箱、电动机等关键部件的故障率较高,而齿轮箱、电动机失效大都由轴承故障导致。风电机组主要部件传动示意图如图1所示,传动链轴承包括主轴轴承、齿轮箱轴承、发电机轴承、变桨轴承和偏航轴承等[3]。

图1 风电机组主要部件传动示意图

对于主轴轴承,由于叶轮主轴承受的载荷非常大且轴很长,容易变形,大多数叶轮主轴由2套调心滚子轴承支承以保证主轴的调心性能。

对于齿轮箱轴承,由于齿轮箱中行星架的原因,轴承数量及种类较多,包含深沟球轴承、圆柱滚子轴承、双列调心滚子轴承等。主轴的支承方式导致齿轮箱的受力不同,轴承的选用也略有不同,若主轴采用双轴承支承,理论上齿轮箱只受到扭矩的作用,行星架支承轴承可选用2套圆柱滚子轴承或2套圆锥滚子轴承。

发电机轴承常采用圆柱滚子轴承和深沟球轴承,通过优选轴承结构设计以降低振动噪声。

变桨和偏航系统的作用是根据风速大小、方向调整叶节距和追踪风向,从而保证风电机组功率输出稳定。根据其工作环境可知,偏航轴承和变桨轴承要承受很大的倾覆力矩和不定风力产生的冲击载荷,具有间歇工作、频繁启停、传动扭矩大的特点,所以要求该轴承为零游隙或者小的负游隙以减小滚动接触面的磨损。

随着风电技术的快速发展,对风电机组检修及保养的要求也越来越严格,由于机组类型、大小、服役环境的变化以及安装误差等原因,轴承的失效机制也不尽相同,轴承的故障分析方法多种多样。另外,风电机组所选用的轴承大都属于大型轴承,根据尺寸和工作环境的特殊性,通常由于局部变形、局部振动和温升等原因造成轴承损伤,与常规轴承长期运行出现磨损的故障不同。因此,应对风电机组轴承运行状态进行实时监测并在最佳时间进行合理维护。

海、陆风电机组重要部件的失效率如图2所示,发电机及齿轮箱失效率较大,而研究显示[4],轴承故障分别占发电机、齿轮箱故障的41%,21%。因此,为保证风电机组安全、稳定运行,减小风电机组轴承的故障及维修成本,提高轴承的可靠性至关重要[5-6]。

图2 海、陆风电机组重要部件失效率

2 风电机组轴承的状态监测与故障诊断

近年来,国内外积极地采用数字化监测实现风电机组的健康状况监测,实现了对运行温度、环境气象、并网情况等数据的采集与监测[7-8]。如图3所示,SCADA(Supervisory Control and Date Acquisition)监测系统已广泛用于对风电机组的监测,但其监测参数有限且大多以电流、电压、功率等信号为主,缺乏对具体部位轴承运行特征量的监测,从而影响轴承的故障诊断[9]。

图3 SCADA系统流程

风电机组轴承的故障对时间有较强的依赖性,其故障的发生往往不是突然的,而是经历了动态变化及非线性的历程。轴承故障早期阶段可分为正常工作阶段和性能衰退阶段,若能实现轴承早期故障阶段的监测与诊断,将对风电机组运行可靠性的提升、运维策略、降低检修费用等提供有效帮助[10]。

2.1 风电机组轴承的状态监测

目前,风电机组都有运行数据采集、故障报警和通信功能,配合风场中控室可实现对风电机组运行状态的实时监测,但通常只能采集风速、功率、电流等特征信号,对于加速度、振动、润滑脂等信号的采集功能欠缺或不准。近年来,国内外学者对轴承特征信号采集不准、信号冗余、干扰性强等问题进行了相关研究。

国内学者针对风电机组运行工况下轴承的信号特征易被噪声频率所干扰,导致故障特征提取困难的问题进行了相应研究。文献[11]提出一种增强型的形态学滤波及监测方法,能有效提取强噪声背景下的目标信号特征,利用改进的包络导数成功滤除噪声频率并消除干扰,试验表明其滤波效果强于传统方法,具有较好的实用价值。文献[12]采用基于有理样条函数的局部波动特征分解联合快速谱方法对风电机组轴承的振动信号进行降噪、分解并自适应平滑信号特征的提取和监测,同时具有计算速度快和自适应性好的优点,有利于风电机组轴承运行状态的实时在线监测。文献[13]利用遗传算法选出最优子集优化Element神经网络参数,提高了风电机组轴承在信号冗余干扰下监测结果的有效性。文献[14]以风电主轴轴承为研究对象,对基于辅助信息的条件生成对抗网络进行改进,解决了轴承故障样本少且类别数据不平衡问题,但缺少对风电机组各传动链轴承的试验验证。文献[15]在风电机组轴承变转速工况下轴承损伤的识别研究中,提出改进奇异谱分解与1.5维包络阶次谱相结合的监测方法,针对奇异谱端点失真和数量判定问题,建立端点抑制效应结合皮尔逊相关系数的数量判定策略,并在实测风电机组工程信号试验中有效提取了轴承故障特征。

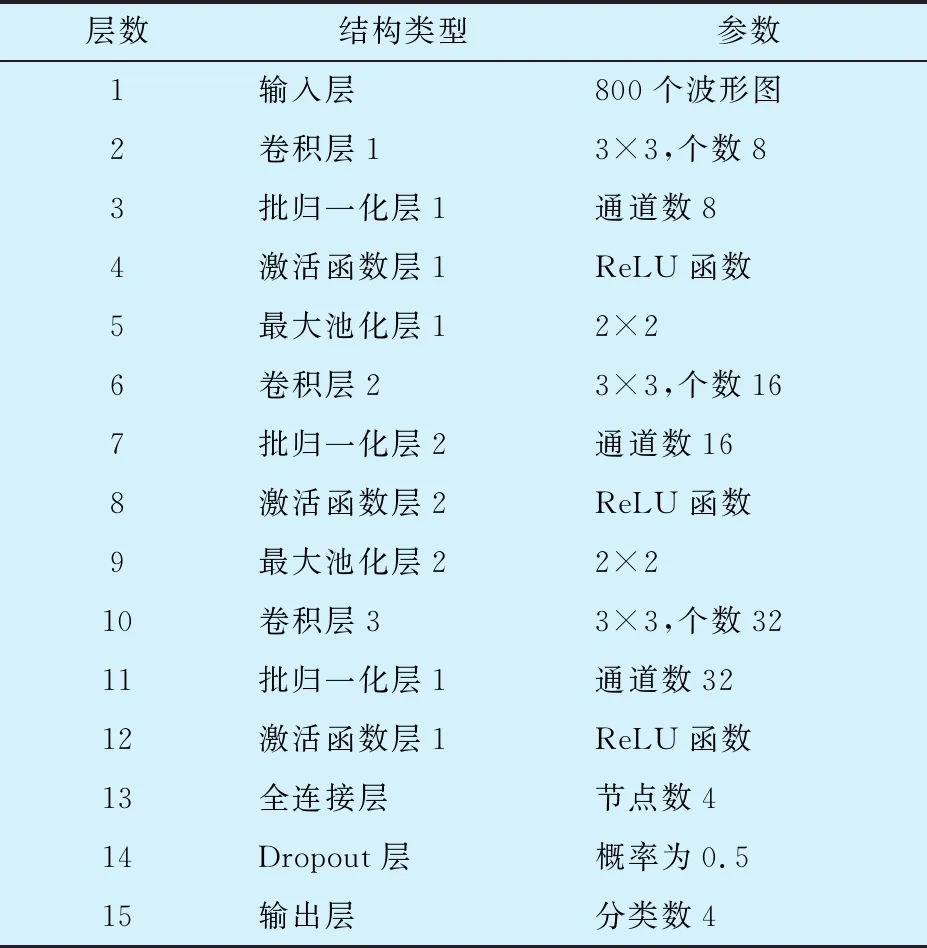

国外学者同样对风电机组轴承的状态监测提出许多研究方法。文献[16]将经验模态分解与小波变换结合对有缺陷的滚动轴承非平稳信号进行分析,得出经验模态分解存在自适应好的优势。文献[17-18]提出一种改进卷积神经网络(Convolution Neural Network, CNN)模型的故障诊断算法(改进的CNN结构和参数见表1),直接对轴承信号进行特征提取及故障识别,诊断率高但需人工调整参数,处理过程较为繁琐。文献[19-20]以风电机组轴承为研究对象,利用时频域图和韦尔奇周期图对含噪轴承振动信号进行分析,结果表明韦尔奇周期图处理后的信噪比更加有效。文献[21-22]针对双馈式风电机组保持最大功率时齿轮箱轴承的信号特征,提出一种变分模态分解与瑞利熵相结合的分析方法,通过监测对比频域特征参数与小波包能量特征结果有效地实现了齿轮箱轴承的磨损状态监测,从而为风机的维护保养提供指导。

表1 CNN模型的改进结构与参数

目前,虽然在轴承故障信号的特征提取、算法优化、模型建立等方面取得一些研究进展,但对于风电机组隐含健康状态信息还需做进一步挖掘,特别是需要在结合工况、环境、结构等特征的情况下实现风电机组运行状态的在线监测及评估。

2.2 风电机组轴承故障诊断方法

风电机组轴承存在种类繁多的特征信号(振动、噪声、应力、温度、润滑油等),均能在一定程度上反映轴承的健康状态,可用于轴承的故障分析与诊断[23]。目前,轴承故障诊断可大致分为基于模型和基于数据驱动的故障诊断两大类[24]。

基于模型的故障诊断现有研究较少,需要对机构零部件结构、运行原理和故障机制了解透彻并建立仿真模型对比模拟与实际输出残差,实现故障演化趋势,具有故障准确度高的优点。

很多学者基于数据驱动的方法对风电机组轴承故障诊断进行研究。由于常规振动或应变等监测技术无法对不完全转动的变桨轴承进行监测,文献[25-26]基于维纳滤波技术对风电机组低速轴承振动信号进行去噪处理并提取特征,通过Matlab进行仿真验证了该方法的可行性,但缺少试验验证。文献[27]提出一种基于经验小波变换的轴承故障诊断方法,通过构建小波滤波组消除模态混叠影响并获得模态函数的各种信息,该方法能提高信噪比并有效识别轴承故障类型和位置。为深度挖掘风电机组轴承振动信号非平稳、非线性的特性,文献[28]将变分模态分解(Variational Mode Decomposition,VMD)与熵价值结合并采用贝叶斯准则克服传统硬分类报错率较高的缺点,但其缺少对风电机组不同位置处轴承的试验验证,不具普遍性,其故障诊断流程如图4所示。文献[29]针对风电机组不同转速下的轴承损伤,将改进小波变换能量阶次谱方法与计算阶次追踪算法融合作为转速变化的预处理措施,进一步放大了故障特征,工程试验表明其能有效诊断出变转速下风电机组轴承的故障。为实现风电机组轴承的智能故障诊断并减少人为控制参数的影响,文献[30]对多分类改进向量机进行改进,以风电机组主轴轴承为试验对象进行分析,证明了该方法在智能诊断方面的优越性。

图4 基于VMD-熵价值的故障诊断流程图

国外学者基于各种特征信号对风电机组轴承的故障进行了研究。文献[31]针对低速轴承故障,利用声发射和振动信号的有效性对原始数据进行降维处理并采用相关向量机与支持向量机分类技术进行故障诊断,结果表明相关向量机具有更高的分类精度,可以有效降低计算复杂度,但该文献并未对不同位置的风电机组轴承进行试验验证。文献[32-33]针对单一特征量无法精确实现滚动轴承故障诊断的问题,将经验模态分解、希尔伯特包络分析、峭度系数和傅里叶变换等方法相结合,精准提取了轴承振动信号中的故障特征频率,但需要进一步对不同工况下的运行状态进行验证。为充分提取大型风电机组轴承的微弱故障信号,文献[34-35]以4种基本形态学构造出形态差分算子,结合多尺度形态学分析方法,通过试验验证了该算法的准确性和有效性,但缺少多工况的试验研究。针对直驱风电机组发电机轴承温升高的问题,文献[36-37]建立了BP神经网络与皮尔逊相关系数结合的故障诊断模型,利用大数据平台判断危险温度阈值并作出反应,从而实现发电机轴承温升故障的诊断与预测。文献[38-39]基于声发射技术和短时傅里叶方法有效捕捉到轴承故障信号(图5),但论证不够充分且缺少高精度对比试验。

图5 有、无裂纹轴承声发射信号的短时傅里叶时频图

总的来说,不同的信号能反映出风电机组轴承不同的故障特征,在轴承振动、润滑、温度等信号之间耦合特性的基础上再结合风电机组传动链结构的特点,合理地选择故障诊断方式及模型是风电机组轴承故障诊断的重要基础。

3 风电机组轴承疲劳寿命分析

一台风电机组中轴承最大使用量能达32套。轴承作为风电机组的核心部件,其故障往往会导致齿轮箱、发电机等传动系统损坏,对轴承进行寿命分析尤为重要[40]。目前,国内外针对风电机组轴承寿命分析方法大致可以分为基于物理模型和基于数据驱动的寿命分析两类[41]。由于监测数据不全面或各风场、制造商的数据资源不共享等原因,基于数据驱动的寿命分析研究较少,大多数研究人员通过理论寿命、工程算法、有限元分析等开展基于物理模型的寿命分析研究[42]。

3.1 国内风电机组轴承疲劳寿命分析研究

文献[43]提出基于主轴轴承额定动载荷的数学模型,结合Matlab对轴承主要参数进行约束优化,结果表明该方法亦可反向优化轴承主要参数,从而提高轴承的使用寿命。文献[44]以厚壁圆筒为基本理论,结合仿真模拟软件分析了过盈装配对主轴轴承寿命的影响,结果表明主轴固定端轴承的疲劳寿命随浮动端轴承径向游隙的增大而减小,但该结论只是在仿真软件中模拟低转速工况得出,具有一定的局限性。文献[45]以三排圆柱滚子轴承为研究对象,改变应力组合和应力修正方法进行仿真分析并计算主轴轴承的疲劳寿命(表2),结果表明临界面法与格伯平均应力修正法间的误差约为5%,该组合方法验证了三排圆柱滚子轴承疲劳寿命计算的可行性,但对其他类型轴承是否适用还需进一步验证。

表2 三排圆柱滚子轴承疲劳寿命分析结果

恶劣天气对风电机组轴承的疲劳寿命会产生较大影响。文献[46]考虑随机风载特点,利用蒙特卡洛抽样法结合改进的Miner疲劳累计损伤理论对风电机组变工况下的高速轴轴承寿命进行分析预测,结果表明将疲劳寿命公式中的参数视作正态随机变量更符合实际情况。文献[47]在宽温度范围下通过风电机组轴承润滑脂的元素含量进行轴承磨损分析,根据润滑脂劣化、污染情况对轴承的寿命与运维换脂提供了科学预测依据。文献[48]以满足风电机组使用寿命为基础,在考虑不同复杂因素影响的前提下对比分析了不同主轴轴承类型和布局的优缺点,为设计人员提供依据。

3.2 国外风电机组轴承疲劳寿命分析研究

文献[49]通过提取高频振动数据的关键特征并训练其支持向量机算法,成功在风电机组发电机轴承故障发生前1—2个月预测故障,准确率高达67%,但由于风电机组型号和运行条件的不同,其泛化性试验的整体精度有所下降。文献[50-51]以风电机组齿轮箱轴承为研究对象,得出轴承的载荷、游隙、转速以及滚动体修形都会影响轴承整体强度和寿命。文献[52]以某2 MW风电机组传动系统的低速轴为研究对象,利用BLADED软件和雨流计数法绘制低速轴上的载荷谱并进行有限元模拟计算,通过SKF寿命公式验证其可行性,能够为风电机组的设计与研究提供理论支撑,但其缺少试验数据分析。文献[53]利用Falex微动磨损试验验证了载荷、低温、摆动角度对轴承疲劳寿命的巨大影响,为风电运维人员的后期巡视提供不同的角度。文献[54]针对风电机组齿轮箱轴承失效,使用寿命远低于设计寿命的问题,从齿轮箱轴承失效机理出发得出轴向裂纹由环向应力产生的弯矩所导致的结论,并提出白色蚀刻区域与高应变率变形中产生的绝热剪切带(图7)有较多的相似之处,但仍需进一步验证。文献[55-56]针对某型5 MW风电机组偏航轴承的6种支承方式进行研究,结合时域、疲劳累计理论和有限元的分析表明基于代码的计算方法比有限元方法保守,同时还发现偏航轴承3个部件的疲劳寿命不同,应在轴承设计时分别考虑,但该文献缺乏对偏航轴承失效模式和失效过程的研究。

图7 不同摩擦因数下剪应力随深度的变化

3.3 小结

目前,通过对游隙、润滑、载荷等参数的研究,在风电机组轴承的疲劳寿命分析方面取得较大进展,能在一定程度上反映出轴承某一特征参数对其疲劳寿命的影响,但未能进一步考虑某一特征参数的异常是否是由其他部位异常所间接造成的,同时还应该注意多个特征参数的耦合作用对轴承疲劳寿命的影响[57]。另外,对风电机组轴承的寿命预测及计算大都依赖于软件的数值模拟,包括上述文献在内的许多文献在利用Miner理论进行疲劳寿命估计时大都采用横幅循环应力作为计算依据,忽略了风电机组运行状态中风载的随机性,从而使其研究缺少普遍性。

4 结束语

风电产业的迅速发展激发了众多研究人员对风电轴承的研究热情,国内外学者提出了各种思路和方法,本文从风电机组轴承的数字化监测、故障诊断、疲劳寿命等角度对相关研究内容进行整理分析,是对国内外现有研究内容的总结和思考,希望对风电机组轴承的进一步研究工作提供帮助。我国针对风电机组轴承技术的研究起步较晚,尚有许多工程、科学问题有待解决,仍需要在以下几个方面进行大量的试验与理论研究:

1)基于数据的智能化轴承寿命分析。理论寿命计算、有限元分析等方法在使用时都存在一定的假设前提,并不如实际工况下的大数据精准可靠,也可以利用机器学习算法对实际数据进行拟合,从而取得轴承全寿命过程的演化规律,进而通过阈值对轴承健康状态进行判断。该方案需要大量的数据支持,然而各研究机构与厂家还不能做到数据共享,阈值确定存在精度不够或只具有单一性而缺乏一般性的问题。

2)基于物理模型考虑多因素耦合特性对风电机组轴承进行寿命分析。与普通轴承长期运行导致的磨损失效不同,大型滚动轴承由于承载较大,其失效模式大多以局部变形、温升、振动等损伤为主,故需要深入地研究其失效机理,而且需考虑大型滚动轴承在接触、游隙方面对轴承结构动力学耦合建模方法的影响,以及游隙、油膜、温度、配合状态对轴承动力学特性的影响。

3)风电机组轴承故障诊断研究。风电机组各部件的早期故障征兆会引起一系列物理特征量的变化,同时单一物理特征量的变化也可能由好几个部件所引起。比如,当偏航系统的齿轮和轴承出现疲劳失效,将会引起发电机转轴的振动,从而破坏发电机内部平衡,故障信号进而附加在发电机定、转子的电气特征量或振动特征量上。因此,应该结合不同部位轴承实际易发生的失效情况及不同机组的差异性,从现有的单一、多特征量的纵向数据融合分析方式向多方面结合及多角度分析转变,寻求各部位轴承的故障数据特征及其演化规律。