单桩入龙口效率优化措施

——以中广核平潭大练海上风电场项目为例

林善懿

(中交第三航务工程局有限公司厦门分公司,福建 厦门 361006)

中广核平潭大练海上风电场项目单桩基础采用大直径钢管桩,其直径6.3m~6.8m,桩长约68.6m~84.6m,桩重664t~973t,目前项目上钢管桩吊耳设计一般设置在钢管桩重心偏上的位置,下吊点采用在桩底部兜底吊方式进行起吊,由于主吊点距离重心较近,导致下吊的受力分配值较小,起吊翻桩后,因管轴式主吊耳处与钢丝绳圈的摩擦阻力作用使桩无法自然形成竖直状态,从而导致单桩入龙口困难,,延长施工时间,浪费了宝贵的窗口期。如何优化设计,使单桩起吊、下吊点脱钩后能够达到自然竖直的状态、提高施工效率成为一个亟需解决的问题。

1 工程概况

中广核平潭大练海上风电场项目位于平潭大练、小练东北侧及白青东北侧,场址分A、B、C 3 块区域,合同范围主要为C 区18 台风机基础及A 区41 台风机安装工程,其中采用大直径钢管桩基础的共计28 台。单桩基础的沉桩施工施工工艺流程如图1 所示。

图1 非嵌岩型单桩沉桩施工工艺流程图

为了保证钢管桩沉桩垂直度以及钢管桩脱钩后稳定,采用稳桩平台进行对钢管桩进行固定。由于大直径钢管桩直径6.3m~6.8m,桩长约68.6m~84.6m,桩重664t~973t,翻桩完成后进入稳桩平台吊装对起重船的吊高要求非常高,因此稳桩平台上留有一个U 型口(即龙口),待钢管桩进入龙口后,将龙口封闭。稳桩平台结构如图2 所示。

图2 稳桩平台结构示意图

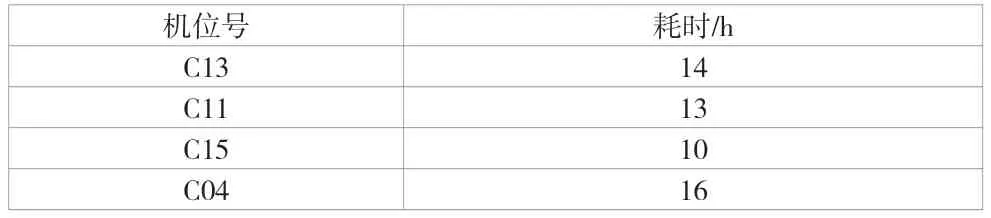

2 现况调查

现场施工过程中,C13 单桩完成翻桩后,在重力作用下,桩身还是与钢绞线(竖直线)存在的夹角较大,始终保持倾斜状态。在入龙口的过程中,调直困难,且由于涌浪的影响,船身晃动,导致桩身经常与稳桩平台发生碰撞剐蹭,迟迟无法进入下一步骤,最终采用各种方法进行顶推调整,直至桩身垂直度满足要求,共耗时14h 才调整完成进入单桩自重入土(即稳桩)步骤。后续又对C04、C11、C15 单桩沉桩进行调查,其结果与C13 单桩入龙口相近,耗时10h~16h才完成单桩调直步骤。具体结果如表1 所示。

表1 单桩沉桩调查结果

工程所处的平潭海域地质条件复杂,海上风电施工船机设备租金昂贵,每年可作业天数约在105 d 左右,因此为了达到施工进度目标,施工窗口期尤为宝贵。且海上施工不确定因素多,海况瞬息万变,长时间吊桩入龙口作业会增加桩体与稳桩平台碰撞的概率和次数,出现稳桩平台破坏松动、桩体变形以及增加施工安全等风险。

3 原因分析及设计优化

3.1 原因分析

由于在C13、C11、C15、C04 四根单桩施工过程中,下吊点松钩后,桩体成倾斜状态,无法自动竖直,因此对桩体结构以及翻桩工艺进行研究,最终确定主要原因为钢管桩的吊耳设计得与桩重心距离太近。对此,可根据刚体的转动惯量公式:

式中:为转动惯量,kg·m;为单桩质量,kg;为重心到吊耳的距离,m。

由式(1)可知,越小单桩的转动惯量越小。因此,单桩保持静止的特性越差,单桩整体起吊翻桩,下吊点脱钩后稍微受风浪影响就会绕吊耳转动,接近于荡秋千状态,竖直状态不稳定。图3 为单桩竖直起吊状态下受力示意图,图中为上吊点受力(kN),为单桩重力(kN),为吊耳到重心距离(m)。

图3 单桩竖直起吊状态下受力示意图

图4 为双钩抬桩时受力示意图。为上吊点受力(kN),为下吊点受力(kN),G 为单桩重力(kN),为吊耳到重心距离(m),为重心到桩底距离(m)。在整个翻桩过程中,下吊点受力最大,然后根据下吊点慢慢下放,下吊点受力慢慢变小,钢管桩逐渐趋于竖直状态。

图4 双钩抬桩时受力示意图

取吊耳点为轴心,根据力学原理列力矩平衡方程和力平衡方程可得式(2)、式(3)。

式中:∑为力矩和,kN·m;为单桩重力,kN;为吊耳到重心距离,m;为重心到桩底距离,m;∑为合力,kN;为上吊点受力,kN;为下吊点受力,kN。

由式(2)、式(3)可得出上下吊点受力。

根据现场各桩入龙口时长统计,做出下吊点受力占比与入龙口时长统计关系图,如图5 所示。

通过分析图5 发现,下吊点受力占比与单桩入龙口耗时呈负相关。

图5 下吊点受力占比与龙口时长关系图

3.2 设计优化

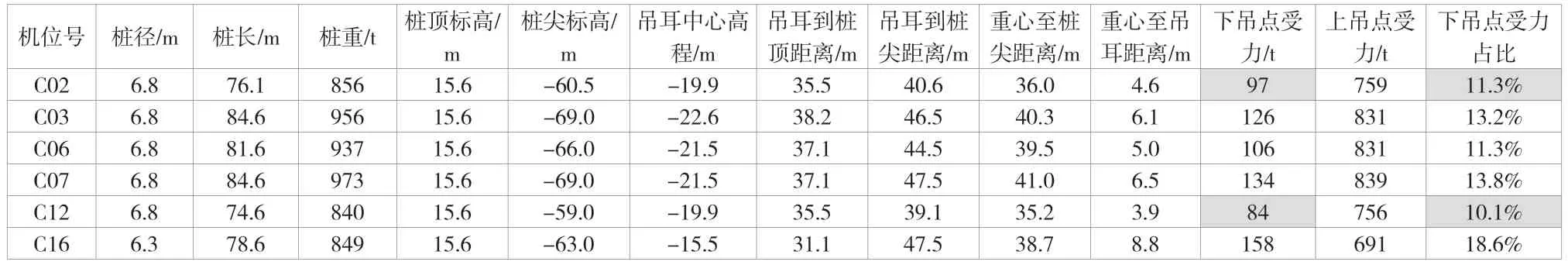

对以上结果进行分析,以C13、C04 为参考,联系业主、监理设计单位投递联系单,经过力学原理分析,对下点受力占比较低的C12,C02 单桩吊耳位置做出修改,使下吊点受力达到10%以上。修改后单桩基础数据见表2。

表2 修改后单桩基础数据表

4 优化效果

大直径钢管桩吊耳位置修改后,根据C12、C02 现场实际施工情况显示,单桩起吊翻桩时,由于吊耳位置改变,其上吊点与下吊点的受力发生改变,下吊点受力变大。当下吊点受力分配比值达到10%以上后,下吊点松钩后,由于重力的作用,桩底下垂,很容易达成自然竖直状态。桩身翻桩一步到位,垂直度明显变好,单桩入龙口时间大大缩短,提高了现场施工效率,保障施工安全,表3 为吊耳调整及沉桩时间表。

表3 吊耳调整及沉桩时间表

5 取得效益

该方法应用后,平均每次沉桩施工可减少工作时间约10h,起重船机、辅助船舶台班费、船机耗油量、人员设备投入费用等可节约接近20 万元。关系更大的是:该项目所处海域每一个可作业窗口期的时间并不长,一般为2d~6d,如果单桩入龙口调直花了较长时间,而失去了在同一个窗口期内沉单桩的可能性,那么经济损失会增加。如果按沉单桩的1 个船组的半个月的船租及油耗来估算,1 个机位的平台搭设,该优化方案能体现出的经济效益约300 万元。

单桩起吊后桩身倾斜程度越大,入龙口施工时间越长,桩身与稳桩平台千斤顶碰撞的次数越多,危险性因素持续时间也就越长,该优化措施可有效避免单桩与稳桩平台千斤顶之间的碰撞,优点是快速、高效,调直入龙口,明显减少现场安全隐患。

此外单桩沉桩过程基本不可逆,一旦单桩起吊后下吊点脱钩,就必须沉桩至单桩能自稳的标高,如果因为桩身倾斜,入龙口调直耗时过长或无法入龙口调直,导致船机不能及时退场避风避台,后果不堪设想,该优化方案产生的潜在安全效益不可用金钱衡量。

6 结语

对于单体质量600t~1000t 级别的单桩主吊点的设置,保证下吊点的受力值占整根桩质量的13%以上,30%以下,较为合理。如果下吊点受力值占比在30%以上,就会有新的问题出现,这样会使下吊点的受力值提高很多,经常会达300t 以上,单船起吊往往会因副钩起吊能力不足而不能实现,双船抬吊又增加了很多不可控因素及安全风险。因此合理参考。设置单桩吊耳位置,能够确保单桩入龙口时保持垂直状态,缩短入龙口时长,节约宝贵窗口期时间,为后续单桩施工提供参考。