基于OptiStruct 的排气系统隔热罩形貌优化设计

赵玲杰 谭正生 眭超亚 冯仕福

重庆化工职业学院 重庆市 401228

1 引言

排气系统的作用是从发动机处导出废气,使废气对环境的影响达到可接受的水平,同时保证高温废气不影响整车的安全。在有些部位排气系统温度较高,而且距离整车其他部件又较近,这样就存在热害风险,影响整车安全。常见的解决办法就是在排气系统温度较高的区域增加隔热罩,阻挡热量的传递。隔热罩的形式多样,常见的多为薄壁钣金结构,由不锈钢材料冲压成型。

随着汽车产业的快速发展,各大主机厂和零部件供应商都在降低成本和提升质量方面进行深入探索,这就要求企业研发人员必须掌握科学全面的设计思路和设计方法,能够快速准确的设计出合理且能够满足设计标准的产品,在排气系统隔热罩设计方面使用形貌优化设计方法能够实现该目标。

形貌优化是一种形状最佳化的方法,即在板形结构中寻找最优的加强筋分布,用于薄壁结构件的加强筋设计,在减轻结构重量的同时又能满足强度、频率等要求。形貌优化迭代过程中在可设计区域中根据节点的扰动生成加强筋。

2 初始方案隔热罩模态分析

2.1 隔热罩设计要求

排气系统与发动机相连,发动机在转动过程中,会产生惯性力,相当于一个激励源,可引起排气系统隔热罩的振动,当振动幅度较大时可能导致排气系统隔热罩的断裂或异响,因此在设计排气系统隔热罩时要求隔热罩的一阶固有频率必须避开发动机最高转速对应的激振频率。

发动机激振频率可按下式计算:

式中 z——发动机缸数

n——发动机转速

τ——发动机冲程数

该车型排气系统使用的发动机排量为1.6 L,发动机缸数为4 缸,冲程数为4 冲程,最高转速为6000RPM,根据上述公式计算的发动机最高转速对应激振频率为200Hz,因此本文在设计隔热罩的时候要求隔热罩的一阶固有频率大于200Hz。

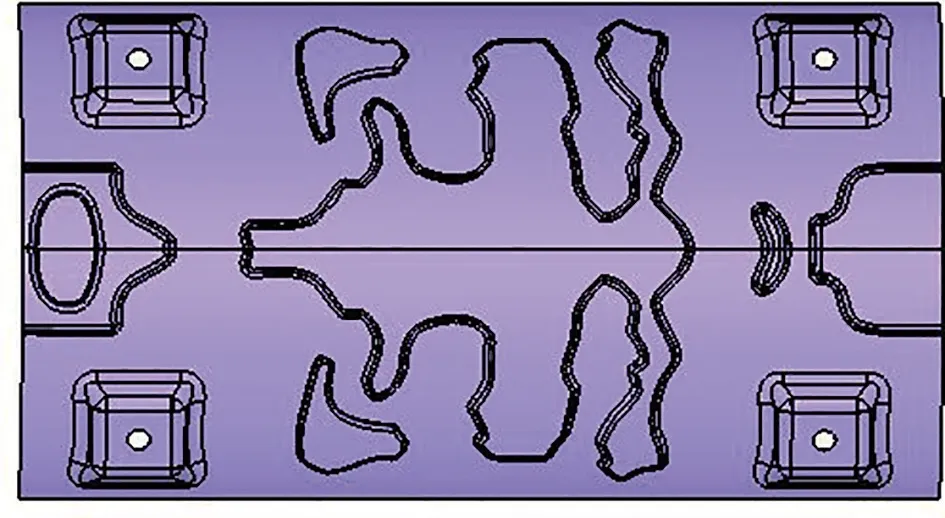

2.2 网格划分

该车型排气系统隔热罩在消声器上部,通过螺栓和加强支架安装在消声器筒体上。隔热罩外形根据消声器筒体的形状和热害要求进行设计,厚度为0.5mm,采用有限元理论壳单元进行模拟。首先对隔热罩数模进行抽中面处理,然后对抽取的中面进行必要的几何清理,再进行网格划分。在有限元分析中,网格起着非常重要的作用,网格质量的好坏决定求解的时间和精度。根据隔热罩的尺寸选取单元基本尺寸为5mm,隔热罩主体区域使用四边形单元,部分区域使用三角形单元进行过渡。共生成单元5354 个,其中四边形单元5200 个,三角形单元154 个,三角形单元占比2.88%,满足小于5%的要求。这里通过刚性单元RBE2 模拟螺栓,在螺栓孔处通过washer 进行扩孔以方便RBE2 单元的连接,RBE2 单元共4 个。最终的有限元模型如图1 所示。

图1 排气系统隔热罩有限元模型

2.3 隔热罩模态分析及结果

隔热罩材料为SUH409L 不锈钢,直接使用HyperWorks 软件中的MAT1 材料,即线性各向同性材料,其力学性能参数如下:弹性模量E=2.1×10Mpa,泊松比μ=0.3,密度ρ=7.9×10t/mm。通过PSHELL 属性赋予隔热罩厚度0.5mm。由于该隔热罩通过螺栓和加强支架安装在消声器筒体上,因此约束螺栓孔处6 个方向的自由度进行约束模态计算。通过EIGRL 卡片设置求解隔热罩的前2 阶固有频率。设置完成后提交OptiStruct求解器进行计算。

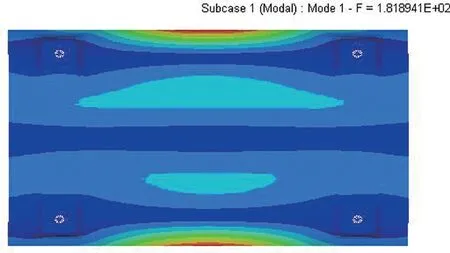

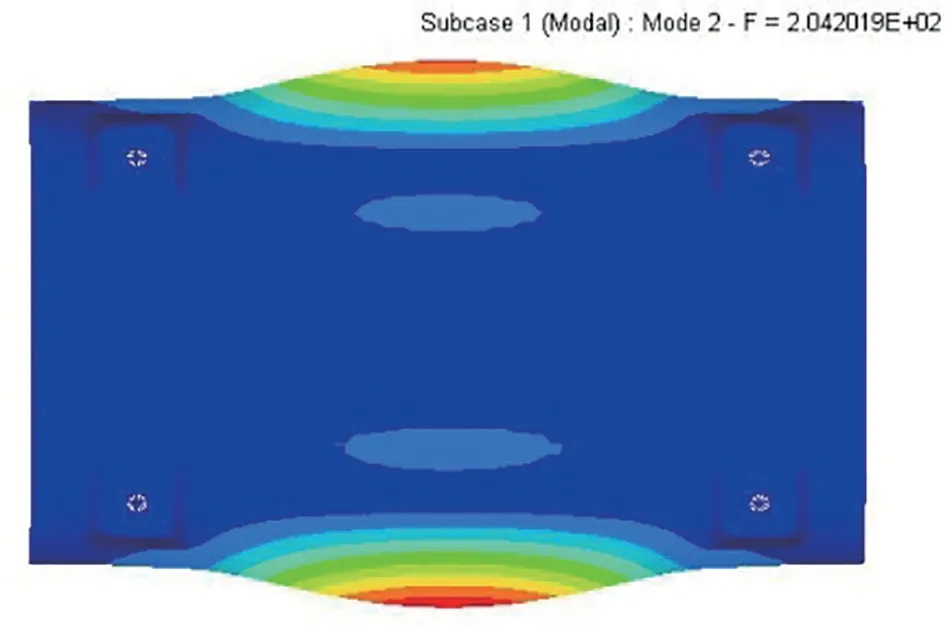

通过计算可知该排气系统初始方案隔热罩一阶固有频率为181.9Hz,二阶固有频率为204.2Hz(如图2、图3),其中一阶固有频率为181.9Hz 小于标准200Hz,不满足要求,根据经验需要对隔热罩进行增加加强筋优化。

图2 隔热罩一阶固有频率结果

图3 隔热罩二阶固有频率结果

3 隔热罩形貌优化

针对隔热罩一阶固有频率不满足设计要求,对隔热罩进行形貌优化,以确定最佳的加强筋的位置和形状,提高隔热罩的刚度。

现有的结构优化方法大多以有限元法为基础,主要包括尺寸参数优化、形貌优化、拓扑优化等。优化设计就是从多种方案中选择最佳方案的设计方法。它以数学中的最优化理论为基础,以计算机为手段,根据设计所追求的性能目标,建立目标函数,在满足给定的各种约束条件下,寻求最优的设计方案。优化设计有三个要素,即设计变量、约束条件、优化目标。

3.1 形貌优化设计流程

以隔热罩初始方案分析结果为基础,对隔热罩进行形貌优化设计,得到形貌优化结果,再结合加工工艺性能确定最终优化方案,最后对确定的优化方案进行计算验证,整个形貌优化设计流程如图4 所示。

图4 形貌优化设计流程

3.2 设计变量

针对隔热罩的形貌优化,设计变量为设计区域节点的扰动。考虑到隔热罩需要通过螺栓与消声器筒体上的加强支架相连接,对螺栓孔及其附近的区域进行固定,不设置加强筋优化,将优化区域定义为图5 中区域1、区域2、区域3。这三个区域中节点的扰动就是我们的设计变量。

图5 优化区域划分

3.3 约束条件

形貌优化的约束条件主要是加强筋的宽度、加强筋的高度、拔模角等参数,根据单元尺寸的大小确定最小起筋宽度B=10mm,起筋角为θ=75°,并根据冲压加工工艺及其材料成型特性确定起筋的最大高度为H=5mm,如图6 所示。考虑该隔热罩为对称形状,对加强筋的形状增加对称约束。

图6 加强筋参数

3.4 优化目标

由于该排气系统隔热罩第一阶固有频率为181.9Hz,不满足设计要求,在形貌优化设计过程中将一阶固有频率最大定义为优化目标。在迭代的过程中尽可能提高隔热罩的一阶固有频率。

3.5 计算结果及优化方案

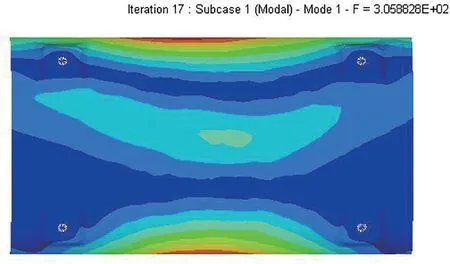

经过17 次的迭代计算,得到最终优化结果云图如图7 所示。该云图显示了需要增加加强筋的位置以及加强筋的起筋高度。云图中红色的区域表示加强筋高度较大的地方,随着颜色的变浅,表示该区域加强筋高度变低,蓝色区域表示不需要增加加强筋的区域。OptiStruct 软件在优化迭代的同时,计算最终优化方案隔热罩一阶固有频率为305.9Hz(如图8 所示),大于200Hz,满足设计要求。根据优化结果应用OSSmooth 工具可以获得形貌优化的几何图形,该工具能够得到比较光滑的几何图形。通过设置里面的起筋阈值、平滑算法和表面缩量角等参数,生成隔热罩起筋的集合图形,如图9 所示。

图7 优化结果云图

图8 优化后的一阶固有频率

图9 优化方案初始几何形状

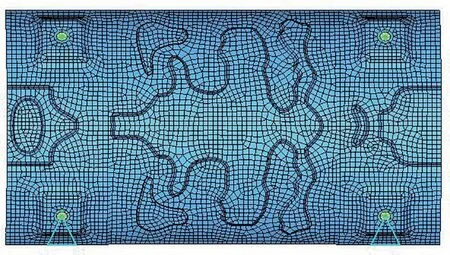

4 隔热罩形貌优化结果工艺化

基于形貌优化的结果,考虑冲压加工工艺和加工成本,在此基础上进行局部修改细化,将加强筋边缘的R 角增大,将加强筋整体过渡均匀,最终得到优化方案如图10 所示。重新对优化方案进行网格划分、边界条件加载,并进行模态分析计算(优化后有限元模型如图11 所示),得到隔热罩的一阶固有频率为274.2Hz(如图12 所示),比初始方案提高了92.3Hz,且大于200Hz,满足设计要求。

图10 优化方案工艺化后几何形状

图11 优化方案工艺化后分析模型

图12 最终优化方案隔热罩一阶固有频率结果

5 结论

1)为了使隔热罩的一阶固有频率避开发动机最高转速对应的激振频率,可以通过形貌优化的方法提高隔热罩的一阶固有频率。

2)以排气系统隔热罩为基础,使用OptiStruct 的形貌优化技术,初步得到了加强筋形状设计方案。考虑实际生产工艺性,对该加强筋的形状做了局部调整,得到最终的加强筋形状。

3)对隔热罩增加加强筋后重新分析计算,一阶固有频率为274.2Hz,比初始方案提高了92.3Hz,且大于标准设置的200Hz,达到标准要求。

4)本文为排气系统隔热罩加强筋的设计探索了一定的方法,同时也积累了一定的经验,为今后相关产品加强筋的设计提供了一定的参考。