泗阳二站改造工程轴流泵装置模型试验分析

吉庆伟,李进东,林智康,袁 尧,杨 帆

(1.江苏省骆运水利工程管理处,江苏 宿迁 223800;2.江苏省水利科学研究院,江苏 南京 210017;3.扬州大学水利科学与工程学院,江苏 扬州 225009)

1 问题的提出

立式轴流泵装置适用于大流量、低扬程场合,具有运行稳定可靠、安装检修方便、投资节省和制造技术成熟等优点。在我国农业排灌、城市给排水以及南水北调工程中已得到广泛运用,我国已建的300 多座大型泵站中,大部分采用该泵型。目前,不少学者已对泵装置物理模型展开相关试验研究工作,主要研究内容集中于泵装置能量性能试验的比选分析[1-4],泵装置内流脉动及空化性能的试验分析[5-8],泵装置的叶轮选型及马鞍区的模型试验分析[9-10],以具体泵站工程为背景开展的模型泵装置效率验证分析[11-13]。陆伟刚等[1]通过模型试验来检验前置竖井贯流泵装置的外特性并提出改进措施。杨帆等[6-7]采用在进水流道出口设置脉动传感器的方法,研究轴流泵装置进水流道出流压力脉动信号的能量及频谱特征并进行分析;采用在出水流道布置压力传感器和水听器的试验方法,研究分析轴流泵装置在不同转速、不同流量时出水流道内流脉动及流动噪声的时频特性,明晰立式轴流泵装置出水流道内流脉动及流动噪声的变化规律。谢传流[10]等通过轴流泵装置物理模型试验,对比分析3 副轴流泵叶轮的能量性能,更加合理地优选出适合泵站运行的水泵叶轮。孙丹丹[11]等以徐州市睢宁县凌城泵站改造为背景,对凌城泵站立式轴流泵装置进行物理模型试验,检验该泵装置的水力性能。

为保证泗阳二站加固改造成功,水泵选型合理、水力性能优越,确保泗阳二站改造工程建成后在运行范围内能够安全、稳定、高效运行,本文对泗阳二站改造工程立式轴流泵装置进行模型试验研究,并对试验结果进行讨论与对比分析,对其他采用立式轴流泵装置的工程有一定参考作用。

2 工程概况

泗阳二站位于江苏省泗阳县,属于江苏省淮水北调第一梯级和江水北调第四梯级。该泵站主要作用是抽引由二河闸下泄的淮水或由淮阴站转送的江水,以满足泗阳以北徐淮地区工农业生产、生活及中运河航运用水的需要,同时该泵站还可利用上游来水发电,工程安全极其重要。泗阳二站自建成以后,经20 多年运行,加上水情和工情变化,原泵站的水泵扬程偏高,导致现有泵装置常偏离高效区运行。为解决该泵站偏离高效区的技术难题,在CFD 数值模拟对比分析3 副水力模型的水力性能基础上[14],本文对优选的水力模型TJ04-ZL-02 进行泵装置物理模型试验。

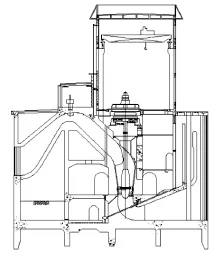

泗阳二站为堤身式泵房结构,泵站设计流量66.00 m3/s,单泵设计流量33.00 m3/s。在计及拦污栅和河道损失0.30 m 时,泵站设计最大扬程6.80 m,设计扬程6.30 m,设计最小扬程2.80 m,平均扬程5.55 m。泵站采用肘形进水流道和虹吸式出水流道,安装2.8ZLQ-7.0 液压全调节轴流泵,配套TL2800-40/3250 立式同步电动机,总装机容量5 600 kW,叶轮直径2 950 mm,转速136 r/min。泗阳二站泵房剖面见图1。

图1 泗阳二站泵房剖面图

3 模型试验装置与测试方法

3.1 模型试验装置

泗阳二站加固改造的泵装置物理模型采用TJ04-ZL-02 水力模型,试验转速1 341 r/min。叶轮名义直径300 mm,叶片数为4,叶顶间隙控制在0.2 mm 以内,导叶体的叶片数为7。叶轮采用铜质材料加工成型,导叶体采用钢质材料焊接成型。肘形进水流道和虹吸式出水流道均采用5 mm厚的钢板焊接加工制作成型,加工精度及尺寸允许偏差均满足SL 140—2006《水泵模型及装置模型验收试验规程》要求,流道内表面磨光喷聚氨酯漆,原型和模型流道满足阻力相似。泵装置物理模型见图2。

图2 立式轴流泵装置物理模型图

3.2 测试内容与方法

泗阳二站泵装置物理模型试验按照SL 140—2006《水泵模型及装置模型验收试验规程》的要求进行,试验内容主要有:①6 个叶片安放角(+6°、+4°、+2°、0°、-2°和-4°) 的 立 式 轴 流泵装置能量性能试验,每个叶片安放角的能量性能数据采集点不少于15 个。②5 个叶片安放角(+4°、+2°、0°、-2°和-4°)的立式轴流泵装置空化性能试验。临界空化余量的确定按照流量保持常数,改变有效汽蚀余量NPSHa值至效率下降1%,每个叶片安放角测试5 个流量工况点。③测试3 个叶片安放角(+6°、+4°和-4°)的模型泵装置飞逸特性参数。通过切换试验台测试系统,调整辅助泵使水泵运行系统反向运转,扭矩仪不受力,测试不同扬程反转水头下的模型泵转速。④测试6 个叶片安放角(+6°、+4°、+2°、0°、-2°和-4°)的模型泵装置叶轮进口和导叶体出口的压力脉动。叶轮进口的脉动监测点布置于距离叶轮中心线0.4D处,导叶体口的脉动监测点布置于距离叶轮中心线1.1D处(D为叶轮名义直径),脉动测试采用CYG1505GLLF 高频动态压力脉动传感器测量,量程200 kPa,配置SQCJ-USB-16 采集仪。

3.3 模型试验系统

泗阳二站改造泵装置物理模型试验在扬州大学江苏省水利动力工程重点实验室的高精度水力机械试验台上进行。该试验台为立式封闭循环系统(见图3),试验台总长度60.0 m,管道直径0.5 m,在安装电磁流量计前后一定范围内的直管段直径为0.4 m,测试系统水体积为50 m3。扬程测量采用EJA110A 型差压变送器,扬程值为泵装置进出口两测压断面的总压差;流量测量采用E-mag 型DN400 电磁流量计;转速和转矩测量采用JC1A200 型转速转矩传感器,在机组无水运转时测得,泵装置模型机械损失转矩主要由轴承与轴封产生摩擦损失等原因造成;空化余量测量采用EJA310A 绝对压力变送器,空化试验保持流量不变,通过封闭循环系统内抽真空逐步减小系统压力的方法,使泵内发生空化,效率下降1%确定为必需汽蚀余量NPSHre。

图3 高精度水力机械试验台三维示意图

3.4 测试综合不确定度分析

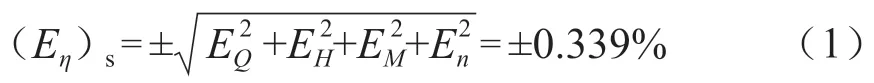

模型泵装置能量性能效率测试的系统不确定度为各单项系统不确定度的方和根,即

式中:(Eη)s为系统不确定度;EQ为流量测量的系统不确定度,±0.18%;EH为扬程测量的系统不确定度,±0.20%;EM为转矩测量的系统不确定度,±0.20%;En为转速测量的系统不确定度,±0.05%。

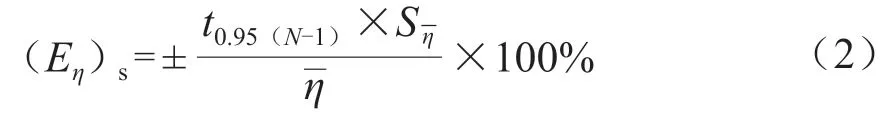

采用在稳定的设计扬程工况时,根据能量性能参数效率测量的离散程度进行性能试验的随机不确定度(Eη)r估计,其计算公式如下:

式中:为效率平均值,%;t0.95(N-1)为对应于置信率0.95 和自由度(N-1)的t分布值,t=2.26;S?为试验标准差,%;N为测量次数,N=10。

根据实测数据,计算结果为:

效率测试综合不确定度为系统不确定度和随机不确定度的方和根,即

模型立式轴流泵装置效率测试的综合不确定度为0.35%,满足SL 140—2006《水泵模型及装置模型验收试验规程》对系统测试综合不确定度的要求。

4 结果与分析

4.1 能量性能试验

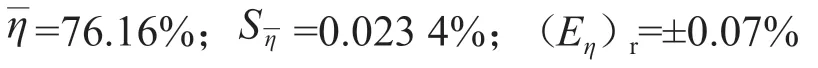

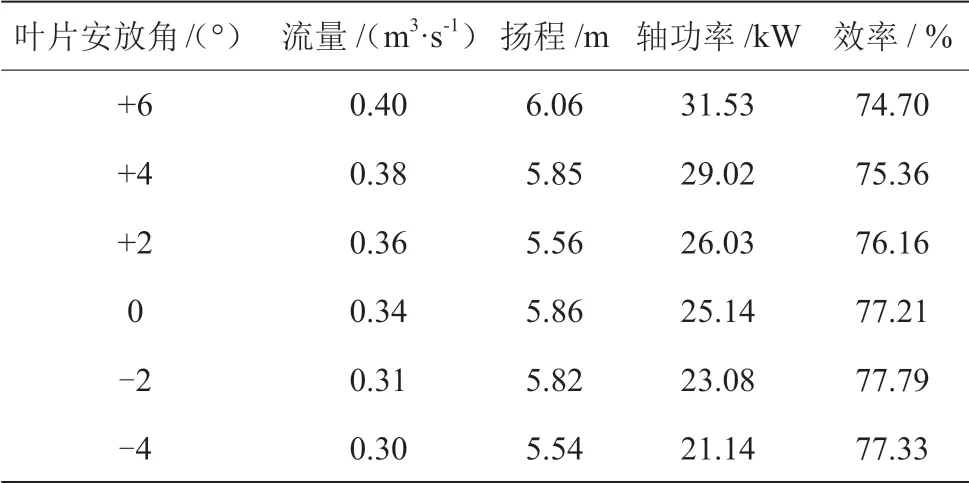

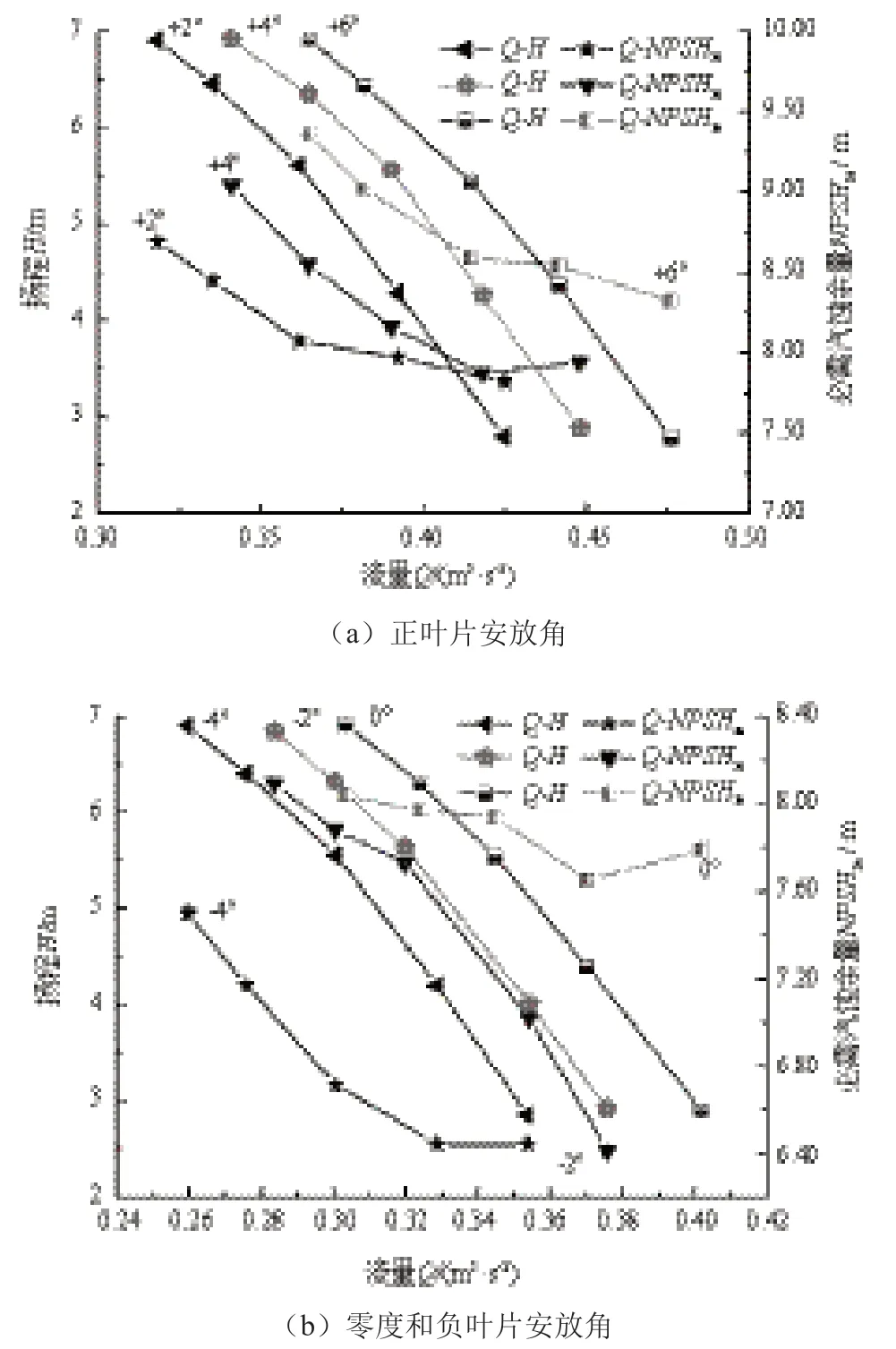

模型立式轴流泵装置在6 个叶片安放角的最优工况点性能参数见表1,模型立式轴流泵装置综合特性曲线见图4。叶片安放角为-2°时,立式轴流泵装置最高效率为77.79%,此时装置扬程5.82 m,流量0.31 m3/s,采用水泵相似律和等效率换算方法,对应的原型泵装置扬程5.82 m,流量30.36 m3/s,效率为77.79%。叶片安放角为+2°,设计扬程为6.30 m 时,流量为0.33 m3/s,满足设计流量要求,此时泵装置效率为75.54%;最大扬程6.80 m 时,原型泵站流量为31.26 m3/s,效率为73.94%;平均扬程5.55 m 时,原型泵装置流量为35.15 m3/s,效率为76.14%。

表1 立式轴流泵装置最优工况点性能参数表

图4 立式轴流泵装置综合特性曲线图

4.2 汽蚀性能试验

不同工况泵装置的必需汽蚀余量曲线见图5。相同流量工况时,随着叶片安放角度增大,必需汽蚀余量逐渐增大;在同一叶片安放角,随着扬程增大,必需汽蚀余量呈增大趋势。叶片安放角为+2°时,在最大扬程6.80 m 工况下,模型泵装置必需汽蚀余量为8.69 m;设计扬程6.30 m 时,模型泵装置必需汽蚀余量为8.45 m;平均扬程5.55 m 时,原型泵装置的必需汽蚀余量为8.07 m。

图5 不同工况泵装置必需汽蚀余量曲线图

4.3 飞逸特性试验

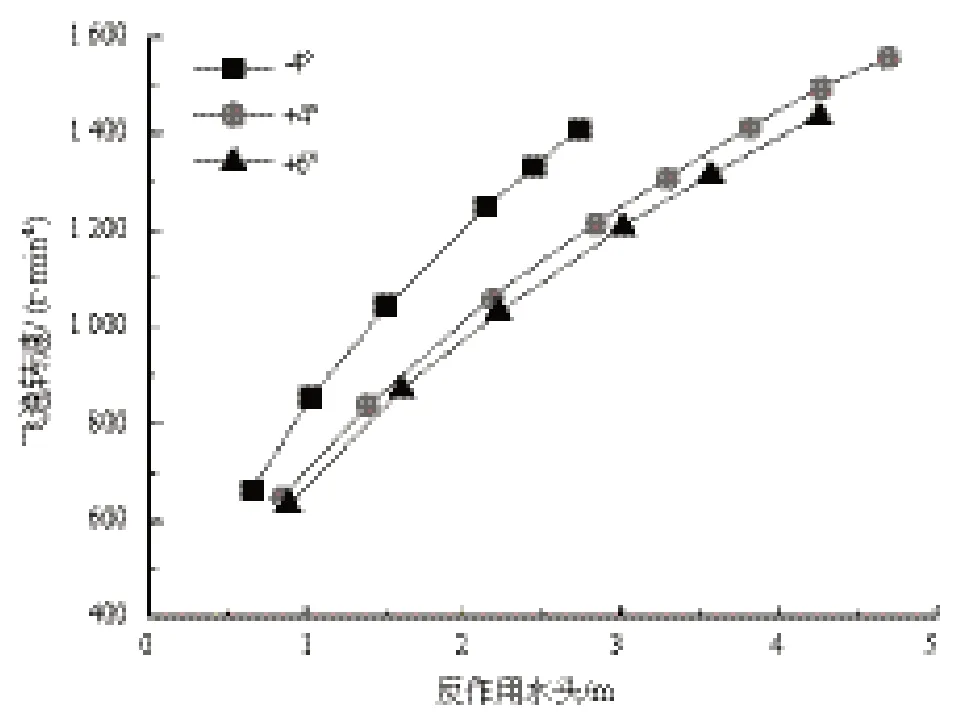

叶片安放角分别为-4°、+4°、+6°时,泵的飞逸转速与反作用水头关系曲线见图6,单位飞逸转速见表2。叶片安放角相同时,飞逸转速随反向水头的增大而增大;在相同反作用水头时,随着叶片安放角度减小,飞逸转速逐渐增大。在最大扬程6.80 m 工况下,叶片安放角为-4°时,原型泵最大飞逸转速为电机额定转速的1.65 倍;叶片安放角为+4°时,原型泵最大飞逸转速为电机额定转速的1.40 倍;叶片安放角为+6°时,原型泵最大飞逸转速为电机额定转速的1.35 倍。水泵和电机制造商应按1.65 倍校核机组的安全性能。

表2 各叶片安放角时单位飞逸转速表

图6 模型泵飞逸转速特性曲线图

4.4 脉动特性试验

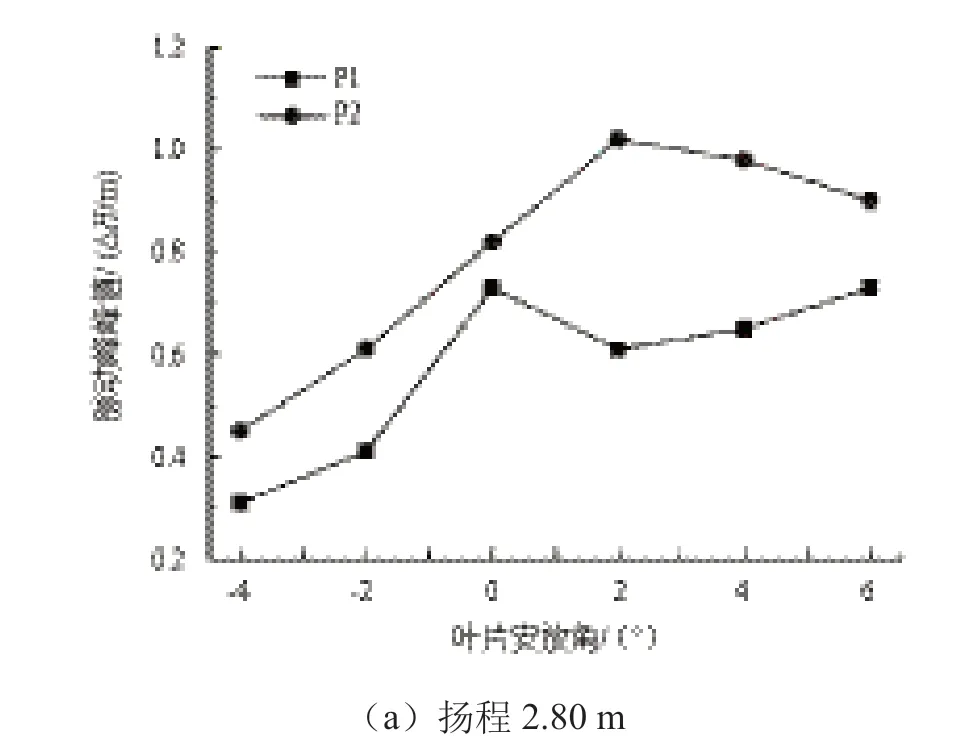

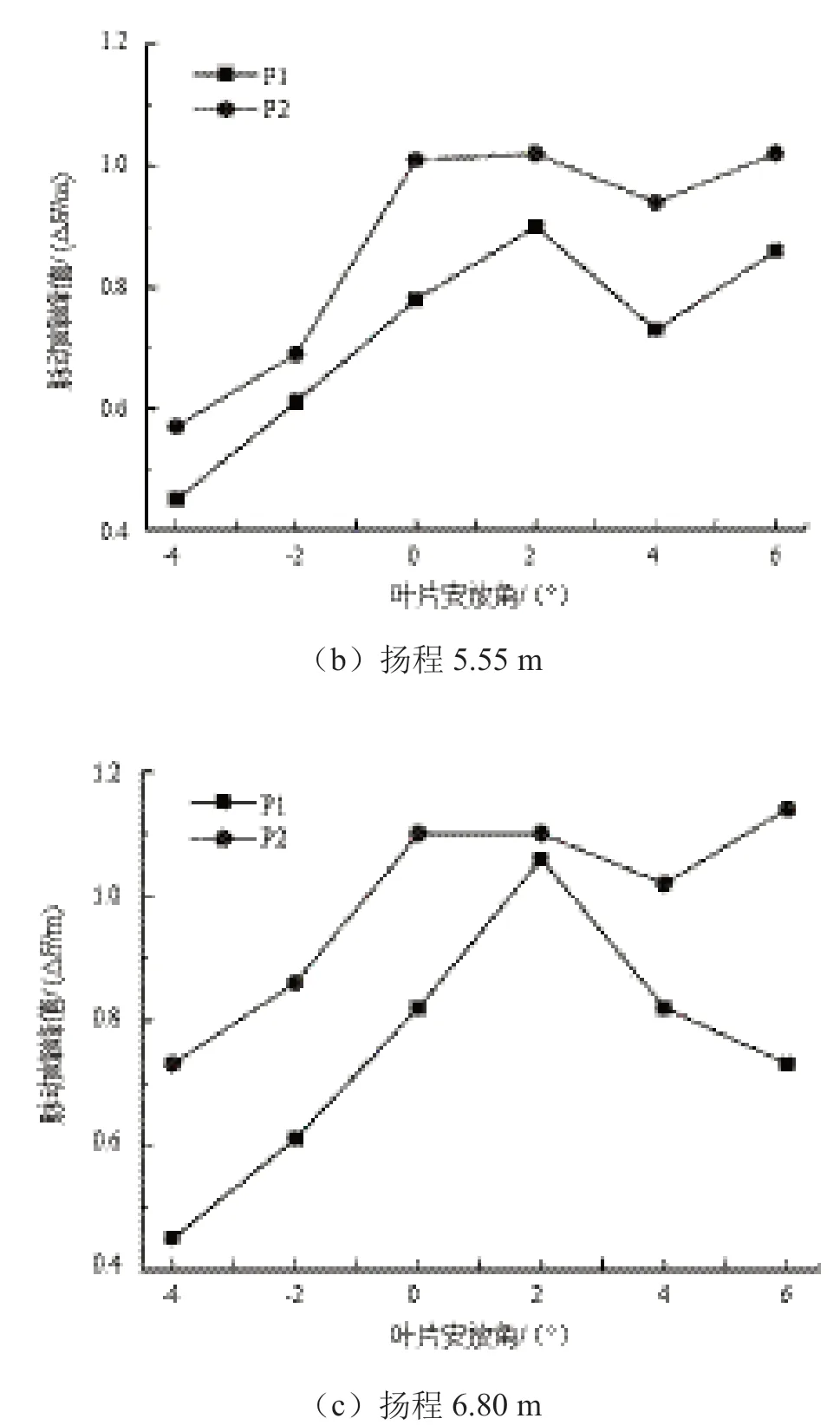

不同扬程工况下,模型立式轴流泵装置叶轮进口监测点P1 和导叶体出口监测点P2 在6 个叶片安放角的压力脉动峰峰值见图7。叶片安放角相同时,导叶体出口监测点P2 的压力脉动峰峰值大于叶轮进口监测点P1 的压力脉动峰峰值,且随着扬程增加,各监测点的压力脉动峰峰值基本呈增加趋势。将脉动峰峰值与扬程之比,定义为脉动相对幅值比。叶片安放角不同时,监测点P1 的脉动相对幅值比均值为0.15,最大值为0.21;监测点P2 的脉动相对幅值比均值为0.20,最大值为0.28。

图7 不同扬程时各监测点的压力脉动峰峰值图

5 结 论

(1)泗阳二站改造工程立式轴流泵装置最高效率达77.79%,此时模型泵装置流量0.31 m3/s,扬程5.82 m,叶片安放角度为-2°,对应的原型泵装置流量30.36 m3/s,扬程5.82 m,效率77.79%。叶片安放角度为+2°时,对应设计扬程6.30 m,原型泵装置流量33.00 m3/s,满足设计流量要求。

(2)在同一叶片安放角,随着扬程增大,泵的必需汽蚀余量呈增大趋势。叶片安放角为+2°时,在最大扬程6.80 m 工况下,泵必需汽蚀余量为8.69 m;在设计扬程6.30 m 时,泵必需汽蚀余量8.45 m;在平均扬程5.55 m 时,泵必需汽蚀余量8.07 m。

(3)原型泵在最大扬程6.80 m、叶片角度-4°时,最大飞逸转速为电机额定转速的1.65 倍。建议水泵和电机制造商按此值校核机组的安全性能。叶片安放角相同时,导叶体出口监测点P2 的压力脉动峰峰值大于叶轮进口监测点P1 的压力脉动峰峰值,且随着扬程增加,各监测点的压力脉动峰峰值基本呈增加趋势。