蚕丝/羊绒混纺织物的同浴染色

宋金香,李美真,何凤阳

(内蒙古工业大学轻工与纺织学院,内蒙古 呼和浩特 010080)

蚕丝纤维素有“人体第二肌肤”“纤维皇后”的美称,而羊绒纤维被人们誉为“纤维宝石”,为了达到贴身“柔、软、轻、滑、糯、暖、爽”的感觉[1-2],将蚕丝和羊绒进行混纺。由于羊绒和蚕丝结构及性能上的差异,蚕丝/羊绒混纺织物的染色同色性较难控制[3]。为达到较好的染色效果,朱凯棋等[4]在蚕丝/羊绒染色同色性研究中运用金属络合染料分析了一些常用试剂对染色效果的影响。王译晗等[5]研究了壳聚糖在混纺织物染色中的作用。蚕丝/羊绒混纺织物在红色相系染料同浴染色时色差最大[6-8],因此本实验选用红色相系染料即普拉红B、兰纳洒脱G、兰纳素红2G 3 种染料,对质量比1∶1 的蚕丝/羊绒混纺织物进行染色。改变染色工艺条件如pH、渗透剂用量等,采用稀土预处理[9-11]助染对蚕丝和羊绒进行同浴染色研究。

1 实验

1.1 材料及仪器

材料:蚕丝,山羊绒,蚕丝/羊绒混纺织物(质量比为1∶1);渗透剂,碳酸钠,无水硫酸钠,氯化镧(稀土),冰醋酸,普拉红B,兰纳洒脱G,兰纳素红2G,阿白格B,阿白格SET,氨水。

仪器:FA2004 型电子天平,HH-6 型数显恒温水浴锅,Y(B)571-Ⅲ型色牢度摩擦仪,TP400-15 型无油静音空压机,CM-3600A 型电脑测色配色系统,GZX-9146MBE 型电热鼓风干燥箱,722G 型可见分光光度计。

1.2 染色工艺

1.2.1 活性染料染色工艺

活性染料染色工艺配方:蚕丝1 g、山羊绒1 g、浴比1∶30,活性染料兰纳素红2G 3.0%(omf),无水硫酸钠30.0%(omf),碳酸钠1.5%(omf),阿白格B 1.0%~5.0%(omf),渗透剂1.0%(omf),冰醋酸调节pH为4~6。

活性染料染色工艺曲线如下所示:

1.2.2 络合染料染色工艺

络合染料染色工艺配方:蚕丝1 g、山羊绒1 g、浴比1∶30,络合染料兰纳洒脱G 3.0%(omf),无水硫酸钠30.0%(omf),碳酸钠1.5%(omf),阿白格SET 1.0%~5.0%(omf),渗透剂1.0%(omf),氨水调节pH 为8。

络合染料染色工艺曲线如下所示:

1.2.3 弱酸性染料染色工艺

弱酸性染料染色工艺配方:蚕丝1 g、山羊绒1 g、浴比1∶30,弱酸性染料普拉红B 3.0%(omf),无水硫酸钠30.0%(omf),碳酸钠1.5%(omf),阿白格B 1.0%~5.0%(omf),渗透剂1.0%(omf),冰醋酸调节pH 为7。

弱酸性染料染色工艺曲线如下所示:

1.2.4 稀土预处理

在蚕丝纤维和羊绒纤维染色之前增加稀土的预处理,使用一定量(0.5%、1.0%、1.5%、2.0%、2.5%)的稀土在低温条件下对纤维进行处理,温度45 ℃,时间15 min。

1.2.5 烘干工艺

散纤维在80 ℃烘干1 h。蚕丝/羊绒混纺织物在80 ℃烘干30 min。

1.3 测试

1.3.1K/S值

在D65光源、10°视角的条件下,用电脑测色配色仪在其最大吸收波长处测定K/S值,测试5 次后求平均值。K/S值越大,表示得色量越高。得出数据后按照下式计算同浴染色条件下羊绒纤维与蚕丝纤维的ΔK/S值:

1.3.2 上染率

采用残液法测定上染率,选用蒸馏水作为参比溶液,将染液稀释一定倍数,用可见分光光度计在最大吸收波长处分别测定染色前后染液的吸光度,按下式计算上染率:

式中,A0表示染色原液的吸光度;A表示染色后残液的吸光度;a、b均为稀释倍数。

1.3.3 耐摩擦色牢度

参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试。

2 结果与讨论

2.1 常规染色工艺的优化

按照1.2 的工艺配方和条件对羊绒和蚕丝纤维进行染色,以阿白格的用量以及pH 为变量,对染色工艺进行优化,羊绒与蚕丝纤维的色差越小,染色效果越好。通过对羊绒和蚕丝纤维的K/S值和上染率的测试找出最佳染色工艺。

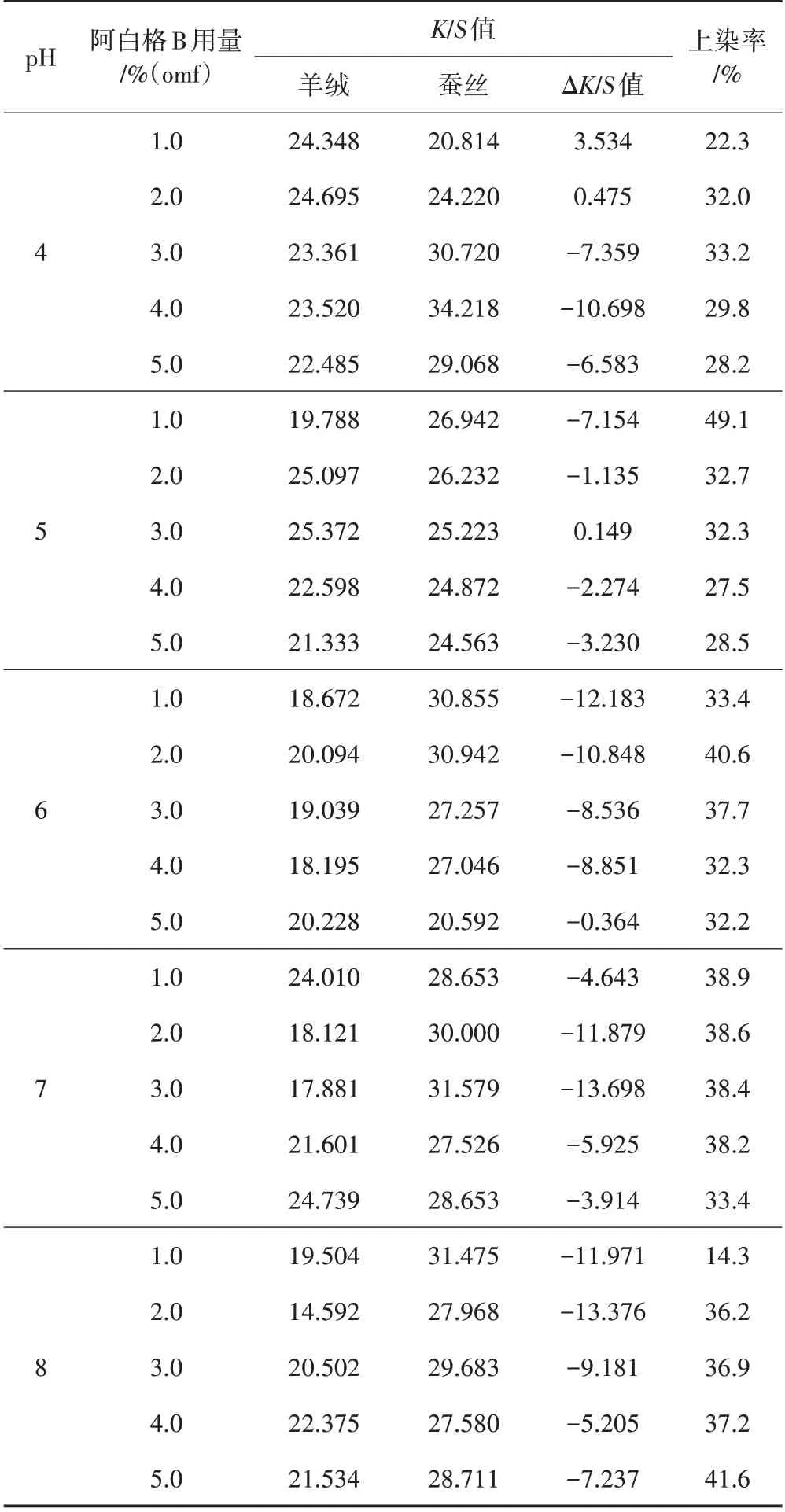

2.1.1 活性染料兰纳素红2G

pH 和阿白格B 用量对活性染料染色效果的影响如表1 所示。由表1 可以看出,在pH 为4 的条件下,蚕丝的K/S值在阿白格B 用量为4.0%时达到最深;羊绒的K/S值在阿白格B 用量为2.0%时最深,且此时两者具有较近的K/S值,上染率也较好。在pH 为5 的条件下,羊绒在阿白格B 用量为3.0%时颜色最深,且K/S值与蚕丝最接近;而蚕丝的K/S值随阿白格B 用量的增加而逐渐减小。当pH 为6 时,蚕丝的K/S值降低趋势比较明显,羊绒的K/S值在阿白格B 用量为5.0%时最深,且K/S值与蚕丝相差较小。当染液处于中性(pH为7)条件下时,蚕丝的K/S值先上升后下降,在阿白格B 用量为3.0%时最高;羊绒正好相反,其K/S值先下降后上升,且在阿白格B 用量为1.0%、5.0%时与蚕丝相差不大。当pH 为8 时,羊绒的K/S值明显低于蚕丝,并且两者差距过大。综上所述,在pH 为5、阿白格用量为3.0%时,活性染料的染色效果最好,K/S值较大,ΔK/S值较小,上染率适中。

表1 pH 和阿白格B 用量对活性染料染色效果的影响

2.1.2 络合染料兰纳洒脱G

pH 和阿白格SET 用量对络合染料染色效果的影响如表2 所示。由表2 可以看出,羊绒与蚕丝的K/S值相差较小时,蚕丝的K/S值较小,得色较浅。当pH 为4时,蚕丝与羊绒的K/S值在阿白格SET 用量为4.0%时相差最小;当pH 为5 时,蚕丝与羊绒的K/S值在阿白格SET 用量为4.0%时最接近;当pH 为6 时,蚕丝与羊绒的K/S值在阿白格SET 用量为5.0%时相差较小;当pH 为7 时,蚕丝与羊绒的K/S值在阿白格SET 用量为4.0%时相差较小;当pH 为8,蚕丝与羊绒的K/S值在阿白格用量为5.0%时相差最小,此时络合染料的染色效果最好。

表2 pH 和阿白格SET 用量对络合染料染色效果的影响

2.1.3 弱酸性染料普拉红B

pH 和阿白格B 用量对弱酸性染料染色效果的影响如表3所示。由表3可以看出,随着阿白格B 用量的增加,蚕丝与羊绒的上染率下降较明显。当pH 为4时,蚕丝与羊绒的K/S值随着阿白格B 用量的增加先增大后减小;当pH 为5 时,随着阿白格B 用量的增加,羊绒的K/S值呈现下降趋势,而蚕丝的K/S值依然是先增大后减小;当pH 大于5 时,蚕丝与羊绒的K/S值随着阿白格B 用量的增加明显下降。当pH 为7、阿白格B 用量为3.0%时,蚕丝与羊绒的K/S值差距最小,可以作为蚕丝/羊绒同浴染色的最优工艺进行后续实验。

2.2 稀土预处理优化

稀土在染色过程中具有促染效果,因为稀土可以对纤维分子和染料分子中的活化中心起到催化作用,使其分子的化学活性显著上升,提高染料的上染率,改善匀染性,同时提高染色牢度和色泽鲜艳度。稀土用量对不同染料染色效果的影响如表4所示。

表4 稀土用量对不同染料染色效果的影响

由表4 可以看出,随着稀土用量的增加,活性染料的上染率先降低后升高,当稀土用量为1.5%时上染率最低,仅为0.4%。蚕丝与羊绒的K/S值变化都不大,在稀土用量为2.5%时,蚕丝纤维与羊绒纤维的色深值相差最小,为-1.627。

随着稀土用量的增加,络合染料和弱酸性染料的上染率先上升后下降。络合染料在稀土用量为1.0%时上染率最高,两者的K/S值相差最大,为-14.268;在稀土用量为2.5%时,蚕丝与羊绒的K/S值相差最小,为-7.433,但此时的上染率较小,为4.9%。弱酸性染料在稀土用量为1.5%时上染率最高,在稀土用量为2.5%时,蚕丝与羊绒的K/S值差距最大;羊绒与蚕丝的K/S值随着上染率的变化而变化,在稀土用量为1.5%时纤维的K/S值相差最小,颜色最接近。

综上所述,稀土预处理织物的上染率比原织物有大幅度下降,但匀染性与K/S值都有所提高,说明稀土预处理对染料上染蛋白质纤维具有很大的影响。活性染料与络合染料都是在稀土用量为2.5%时,蚕丝与羊绒的K/S值相差最小,弱酸性染料是在稀土用量为1.5%时,蚕丝与羊绒的K/S值相差最小。

2.3 耐摩擦色牢度

由表5 可以看出,稀土预处理后,活性染料和络合染料染色织物的耐湿摩擦色牢度都提高;弱酸性染料染色织物的耐湿摩擦色牢度有所下降,因为稀土预处理使纤维内部含有较多未固着的弱酸性染料分子,经过挤压、摩擦会使一部分染料分子从湿纤维中渗出,导致织物掉色严重。

表5 不同染料和染色工艺染色织物的耐摩擦色牢度

3 结论

(1)阿白格的用量对蚕丝纤维与羊绒纤维的上染率有很大影响,随着用量的增加,上染率减小,羊绒与蚕丝的K/S值差距越来越小。

(2)pH 对蚕丝和羊绒的染色性能都具有一定的影响,不同染料的最优染色pH 不同,活性染料在pH为5 时同色性最好,络合染料在pH 为8 时同色性最好,弱酸性染料在pH 为7时同色性最好。

(3)经稀土预处理后,上染率下降程度较大,活性染料在稀土用量为2.5%时上染率最高,弱酸性染料在稀土用量为1.5%时上染率最高,络合染料在稀土用量为1.0%时上染率最高;活性染料和络合染料在稀土用量为2.5%时同浴染色ΔK/S值最小。弱酸性染料在稀土用量为1.5%时同浴染色ΔK/S值最小。稀土预处理可以提高蚕丝与羊绒混纺织物的耐湿摩擦色牢度。