无磁钢轴承套圈的磨加工工艺

皇天鸣,贾媛媛,冯斌,袁帅,李长杰

(洛阳LYC轴承有限公司,河南 洛阳 471039)

随着科学技术的进步和发展,对轴承材料也提出了特殊要求。无磁钢轴承由于不受外界磁场干扰,越来越多地应用于电力、轨道交通、建筑以及国防军工等领域。无磁钢轴承加工工艺[1-5]是该类轴承研究的重要课题,以某大学用无磁钢轴承为例,探讨其加工工艺。

1 无磁钢套圈加工难点

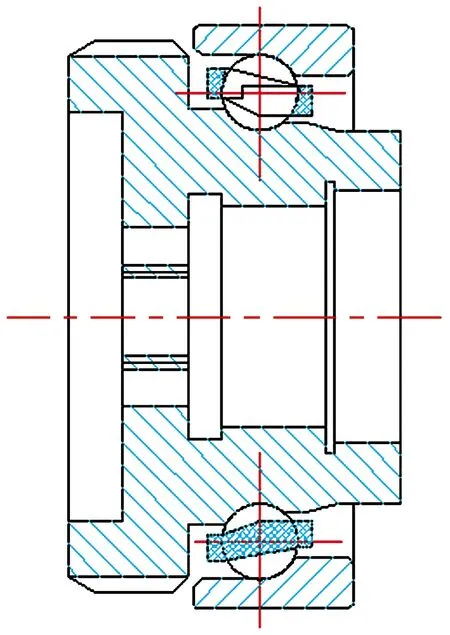

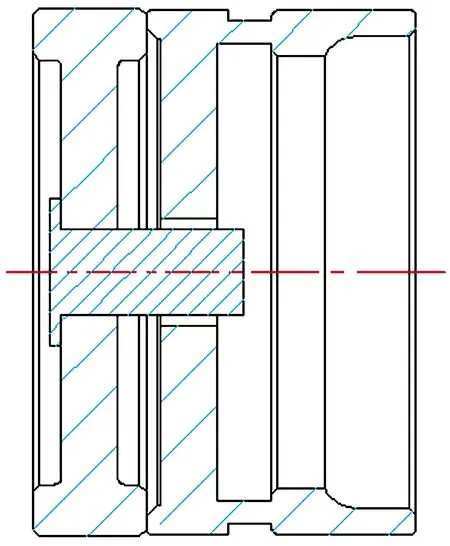

无磁钢非标角接触球轴承结构如图1所示,内、外圈材料为0Cr40Ni55AL3Ti无磁钢,球材料为氮化硅陶瓷,保持架材料为PA66-GF25。外圈类似于单列角接触球轴承外圈,内圈为宽内圈,一端挡边带有凸缘。内孔采用多级台阶孔,其中一阶带有螺纹。

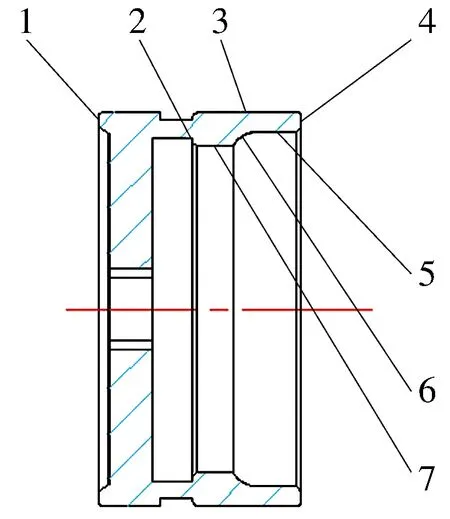

内圈待磨加工平面示意图如图2所示,轴承钢内圈磨加工工艺路线:初磨两端面→终磨两端面→初研两端面→初磨内沟→磨大端内径面→初磨内径面→附加回火→细研两端面→细磨内沟→酸洗检验→精研两端面→终磨内沟→终磨内径面→探伤检验→超精内沟→清洗、防锈。

图1 无磁钢非标角接触球轴承结构示意图

1—大端内径面;2—大端面;3—内沟道面;4—小端面;5—内径面。

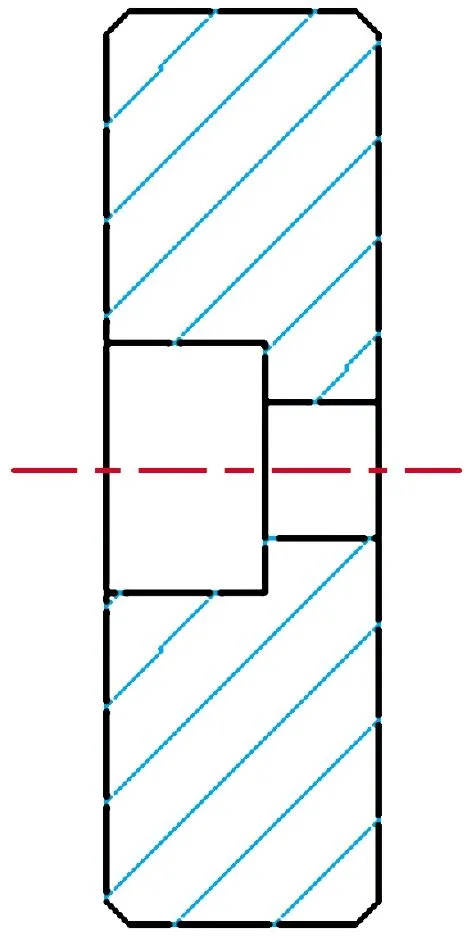

外圈待磨加工平面示意图如图3所示,轴承钢外圈磨加工工艺路线:初磨两端面→终磨两端面→初研两端面→初磨外径面→精研外径面→初磨外沟→磨挡边→初磨大内径面→附加回火→细研两端面→细磨外径面→细磨外沟→细磨挡边→附加回火→酸洗检验→精研两端面→精研外径面→终磨外沟→磨倒角→探伤检验→超精外沟→沟尺寸分组→终磨大内径面→酸洗检验→清洗、防锈→修磨外径面。

1—大端面;2—外径面;3—小端面;4—大内径面;5—外沟道面;6—挡边面。

轴承钢轴承磨加工时大多通过电磁夹具对套圈装夹、固定,该方法不适于无磁钢轴承套圈。

2 改进措施

为在通用机床上加工无磁钢套圈并保证其加工精度,在磨平面、外沟、内沟、内径面时,设计导磁附件,即借助二级工装实现套圈的装夹、固定,具体改进措施如下:

1)由于内圈自带螺纹孔,在设计导磁附件时优先考虑螺栓连接,并将导磁附件设计为带孔结构,方便内圈的装夹、固定。

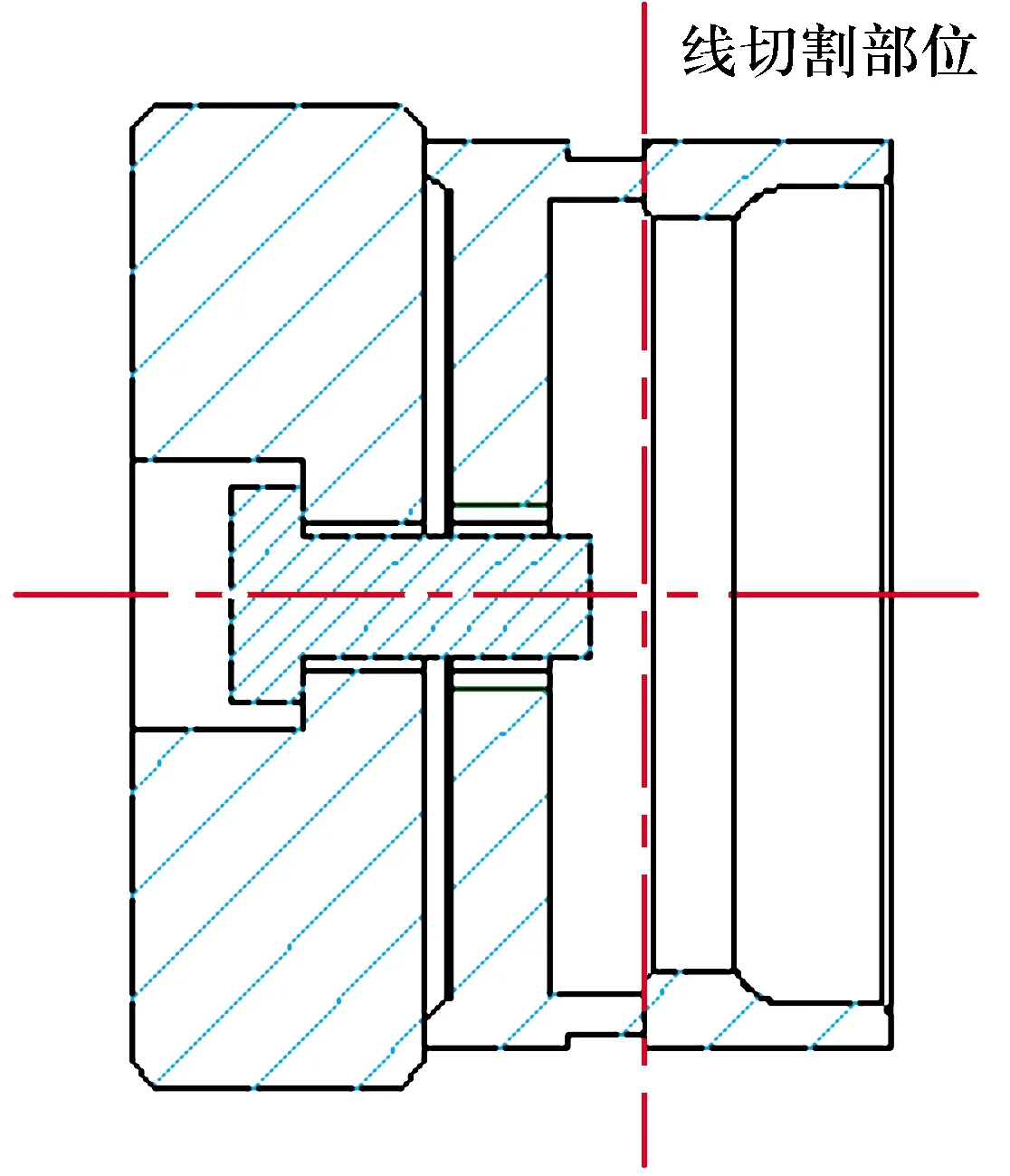

2)在外圈大端面上设计带有螺纹孔的后柄结构(图4),利用螺栓与导磁附件连接,实现外圈的装夹、固定,所有工序完成后,采用线切割切掉后柄,再精研平面。

内圈磨加工工艺路线同轴承钢轴承,外圈磨加工工艺路线为:初磨后柄端面、小端面→终磨后柄端面、小端面→初研两端面→初磨外径面→精研外径面→初磨外沟→磨外挡边面→初磨大内径面→附加回火→细研两端面→细磨外径面→细磨外沟→细磨大内径面→附加回火→精研两端面→终磨外径面→精研外径面→终磨外沟→终磨大内径面→磨倒角→探伤检验→超精外沟→沟尺寸分组→终磨大内径面→酸洗检验→清洗、防锈→线切割→精研两端面→精研外径面。

1—后柄端面;2—大端面;3—外径面;4—小端面;5—大内径面;6—外沟道面;7—挡边面。

3 无磁钢套圈磨削重点工序装夹方式

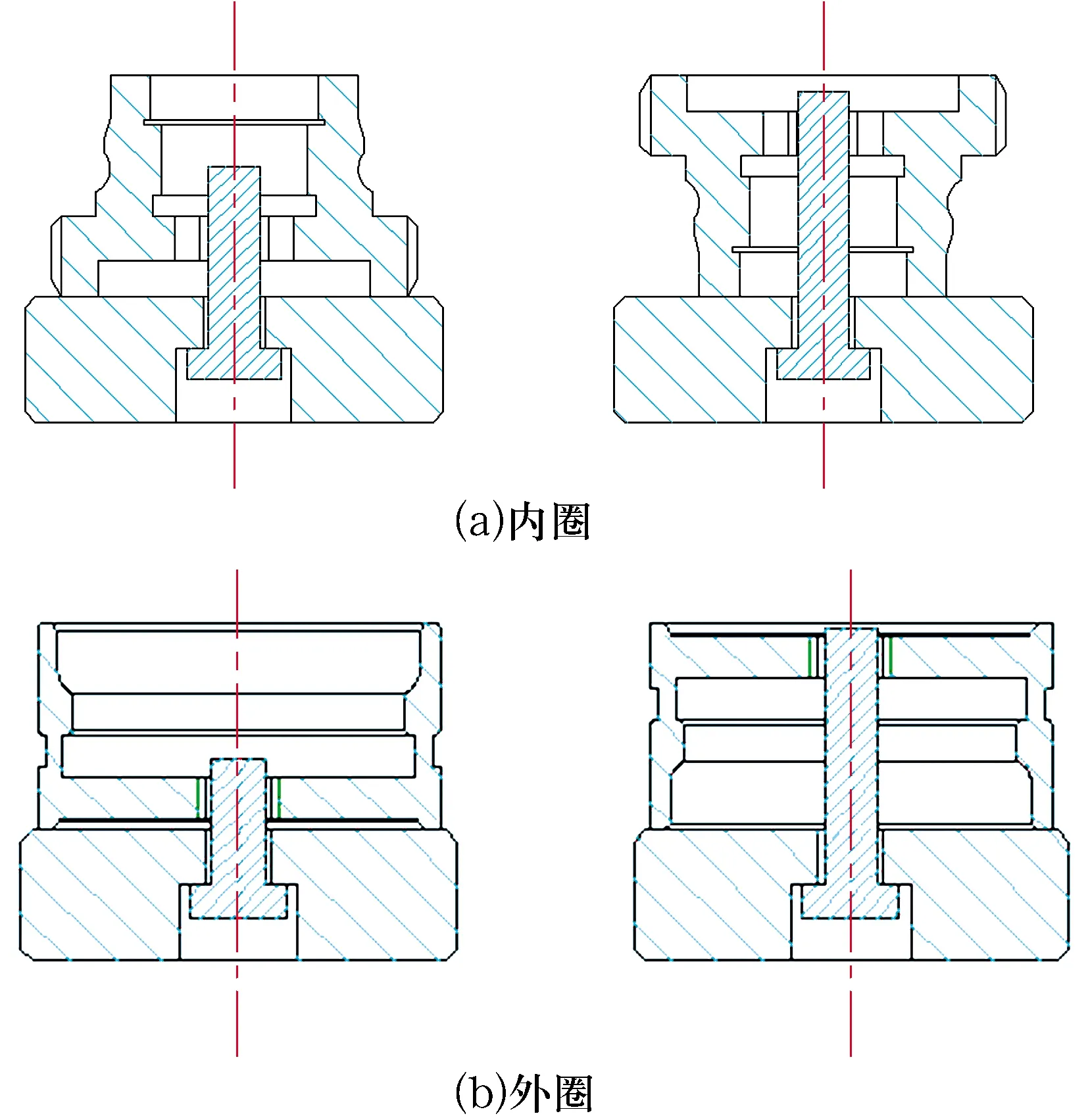

3.1 磨端面

由于套圈两端面不同,需在M7475B单头平面磨床上分面加工,该磨床主要用于粗磨毛坯或磨削精度要求低的工件。为提高加工精度,将二级工装1设计成单面沉孔,如图5所示,材料为GCr15轴承钢,平面平行度要求不大于5 μm。如图6所示,分别采用不同长度的螺栓与内、外圈连接。

图5 二级工装1

图6 二级工装1与内、外圈连接示意图

3.2 磨外圈外沟、大内径面、挡边面及超精外沟

将二级工装2设计为两面对称且均有沉孔的结构,以保证两面连接的互换性,材料为GCr15轴承钢,平面平行度要求不大于1 μm。二级工装2及其与外圈的连接示意图如图7,图8所示。

图7 二级工装2

图8 二级工装2与外圈连接示意图

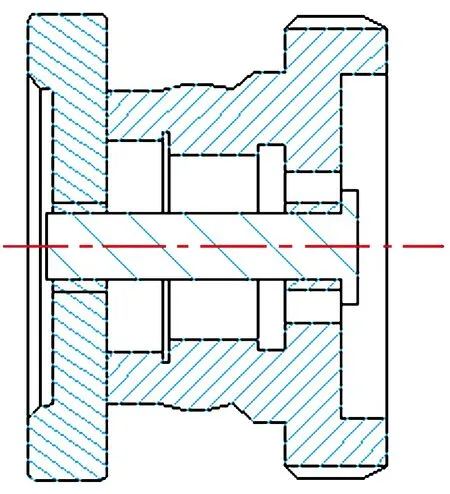

3.3 外圈后柄切除工序

线切割也利用电磁夹具固定工件,借助二级工装1装夹、固定,如图9所示。

图9 线切割加工示意图

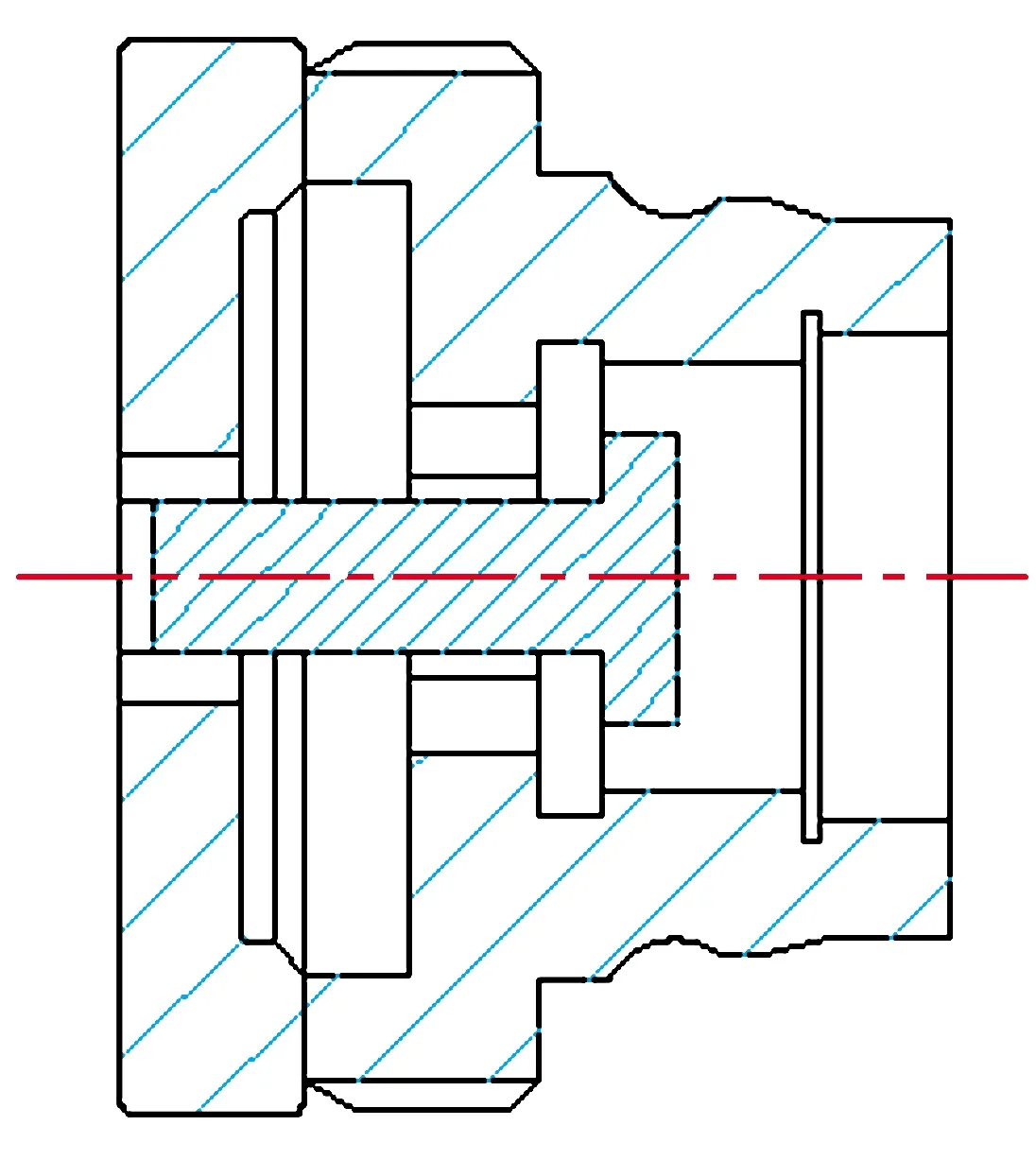

3.4 磨内圈大端内径面

考虑到内圈内径面尺寸相差较大,将二级工装3设计为非对称结构,如图10所示,材料为GCr15轴承钢,平面平行度要求不大于1 μm。与内圈连接示意图如图11所示。

图10 二级工装3

图11 二级工装3与内圈连接示意图

3.5 磨内圈内径面、内沟及超精内沟

将二级工装3的小端面与内圈大端面用螺栓连接,如图12所示。

图12 二级工装3与内圈的连接示意图

4 实际加工效果

采用上述工艺加工的5套无磁钢轴承的检测结果见表1,各项技术指标均满足要求。轴承交付使用后未发现异常。

表1 无磁钢轴承成品测量结果