某车型门型钢铰链销轴锁紧螺纹孔滑牙问题解决

梁钢涛

上汽通用五菱汽车股份有限公司 广西柳州市 545001

1 问题描述

6月份,车间质量反馈某车型左上前门型钢铰链销轴锁紧螺纹孔滑牙故障28例,故障率PPH:0.49。该问题影响车间正常生产,造成质量和成本损失,问题急需解决。

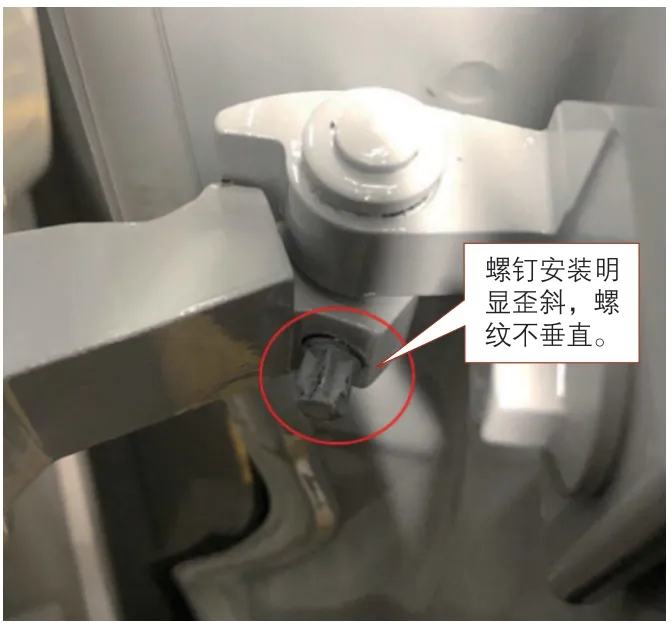

图1

2 螺纹孔滑牙潜在失效模式分析

该车型门型钢铰链已批量供货,加工参数与工艺已固化,对出现的滑牙问题,进行潜在失效模式分析如下:

螺纹孔滑牙可能原因:

(1)螺纹底孔过大(大于7.0mm),定位螺栓安装倾斜,安装螺栓扭力过大(锁紧螺栓扭力枪转速过快),螺纹少牙;(2)螺纹孔/螺栓/销轴的公差匹配,破坏扭矩不合格;(3)组件的硬度不够。

3 螺纹孔/螺栓/销轴的公差匹配分析

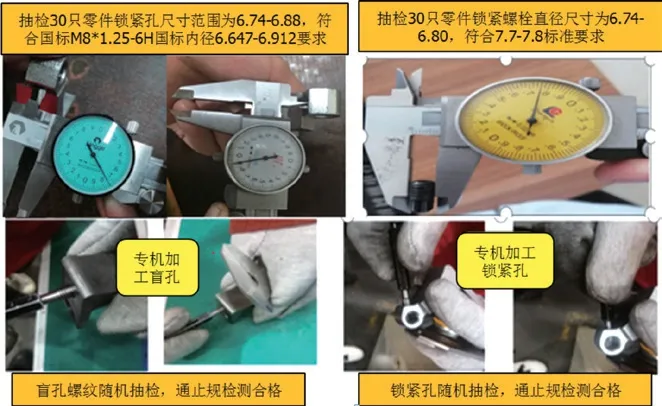

(1)左上/左下型钢铰链由同一台专机上使用同一刀具加工,通过对盲孔及锁紧螺纹孔随机抽检,螺纹底孔孔径及螺牙检测均无异常,排除螺纹孔径影响(详见附页尺寸报告)。

图2

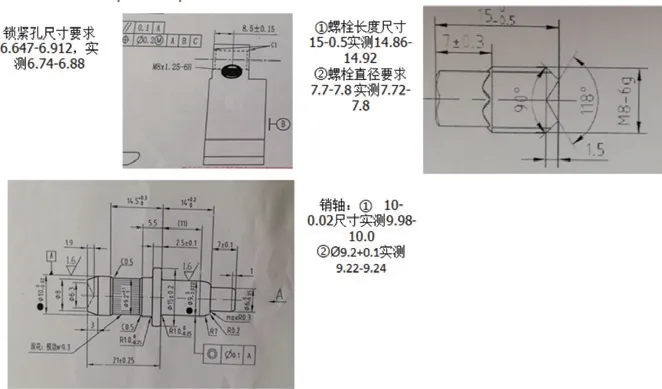

(2)对车身侧铰链螺孔/螺栓尺寸/销轴尺寸随机各抽查30件零件测量数据分析:

锁紧孔尺寸要求6.647-6.912,实测6.74-6.88;①螺栓长度尺寸15-0.5实测14.86-14.92,②螺栓直径要求7.7-7.8实测7.72-7.8;销轴:①10-0.02尺寸实测9.98-10.0;②9.2+0.1实测9.22-9.24。

图3

4 螺纹孔尺寸与螺纹破坏扭矩测量分析

对车身侧铰链螺孔与螺栓尺寸进行检查,单件均在公差范围内,随机抽取30件零件进行扭矩破坏试验,实测35.6-40.2N,具体见下表2。

表2

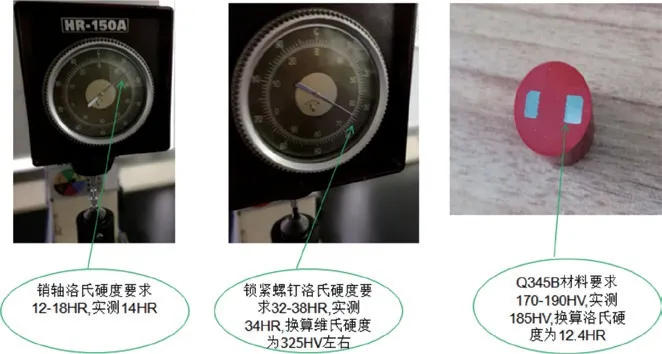

5 零件材料性能(硬度)进行检查分析

对销轴/锁紧螺钉/铰链零件硬度进行测量分析,销轴洛氏硬度要求12-18HR,实测14HR,锁紧螺钉洛氏硬度要求32-38HR,实测34HR,换算维氏硬度为325HV左右,Q345B材料要求170-190HV,实测185HV,换算洛氏硬度为12.4HR,都在合格范围内。分析结论:①销轴硬度远低于锁紧螺钉,无产生较大阻力产生影响忽略不计。②螺钉硬度大于铰链材料硬度,螺栓锁紧过程中受力较小,影响排除。

表1

图4

图5

6 缺陷件实物分析

√ 缺陷件锁紧孔螺牙如图已破坏,单边破坏较严重,残丝粘附在螺钉上,失效模式分析螺钉锁紧过程中受力不均,螺牙受到较大阻力破坏掉。

图6

√ 对螺牙硬度进行测量数据为235-250HV,符合230-250HV要求。

图7

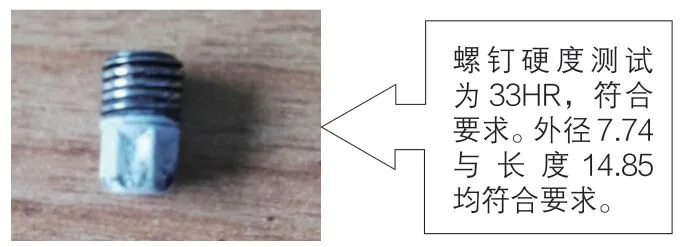

√ 螺钉硬度测试为33HR,符合要求。外径7.74与长度14.85均符合要求。

√ 故障件铰链螺钉安装明显歪斜,螺牙锁紧时受阻力较大破坏导致滑牙。

图8

图9

图10

√ 同类某公司车型铰链锁紧力虽定义为23±3N.m,开发阶段锁紧力为26N.m,发现个别有滑丝问题,批量后更改为23N.m后问题消除,实际验证锁紧扭力过大,出现滑丝概率及风险会增加。

结合如上逆向分析滑牙主要原因:

(1)螺纹孔加工倾斜,锁定锁紧不垂直时受力不均,导致滑牙。实际产品螺纹孔垂直居中,排除螺纹歪斜导致

(2)螺牙硬度不够,螺牙受力受损,实际测量合格,排除螺牙硬度不够因素

(3)螺栓安装歪斜,螺牙锁紧时受阻力较大破坏导致滑牙,两个环节会出现此现象:螺栓第一预拧紧时安装歪斜,第二螺栓锁紧前会拧出3个牙,不排除过程脱落安装后歪斜导致

(4)最终装配扭矩为23-29N.m。同类型钢铰链最终锁紧力为20±3 N.m,拆卸螺栓后定位螺栓与螺纹未完全啮合便锁紧,容易造成伤扣、乱扣、滑牙等现象风险大。

7 过程管控措施

综上分析,排除螺纹孔尺寸及组件尺寸材料方面的影响,针对滑牙问题,供应商采取如下具体管控措施;

过程管控措施:

(1)针对丝锥寿命进行有效监控管理,使用寿命为1000次,员工进行点检记录,专用进行回收避免丝锥过度使用。

(2)配置专人使用工具模研磨钻头,保证钻头研磨一致性。

(3)工艺方面M8×1.25螺纹孔加工工序为使用8工位专机钻孔、丝攻,M8螺纹孔采用螺栓全检,排除毛刺及未加工到位的问题。

图11

(4)材料与螺栓尺寸性能严格执行进料检验验收。

(5)锁紧螺栓定扭矩预紧力按9 N.m进行设定管理,定扭矩装配时转速设定为200转/分,避免速度过快受力不均匀损伤螺牙。

(6)锁紧螺栓装配增加定位工装保证与定扭枪成垂直角度,员工自检,避免装配歪斜螺栓及装不到位问题,终检工序扭力复测时对锁紧螺钉装配角度(装配歪斜)进行目视检验。

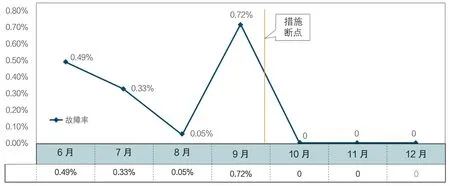

图12 某车型车门型钢铰链锁紧螺栓滑牙故障率统计

8 改进效果

所有措施断点后,铰链滑牙故障率由改进前的PPH0.49降低为0,问题得到有效解决。