环氧树脂胶粘剂在钢结构施工中的现场配置及使用

张 渺

(武汉城市建设集团有限公司,湖北 武汉 430010)

在建筑工程施工过程中,经常会用到胶粘剂。其中,环氧树脂胶粘剂是常用类型。这种胶粘剂由固化剂和环氧树脂组成,具有较高的改性和固化性能,且抗压、抗弯强度高。在环氧树脂胶粘剂中,环氧树脂分子内含有大量活性很高的环氧基,可以与多元胺类化合物、酸酐等不同的化合物发生反应,进而获得理想的综合性能。目前,环氧树脂固化物所制备的胶粘剂已经在诸多领域得到广泛应用,包括航空航天、生物医学、建筑等。

1 钢结构现场施工粘接与环氧树脂胶粘剂

与混凝土结构相比较,钢结构具有自重轻,抗震性能好,资源回收价值高等特点,被称为可重复利用型与环保型绿色建筑,因此具备十分明显的应用优势,近年来的应用日益广泛。

在具体的施工过程中,针对钢结构的连接方式,可以采用的方式有很多。以往在连接施工中,应用较多的方法为焊接连接或者螺栓连接。其中,螺栓连接工艺流程简单,操作效率较高,但在施工过程中需要按照连接需要开孔,容易引发一定的力学问题,导致应力分布不均,影响后期的连接牢固效果。焊接加固施工具有良好的便捷性以及可靠性,往往是钢结构加固中最传统、最直接的选择。焊接加固即在结构受损部位焊接金属盖板或型钢,对钢结构起到加固补强的作用。焊接加固应用时间长,技术成熟度高,但存在焊接后材料性能变差,受操作人员影响程度高的风险。

近年来,各种类型的结构胶在建筑行业中得到了越来越多的应用,胶接这种工艺也开始被越来越多地应用到各种施工过程之中。在这一工艺中,需要用到一定的建筑结构胶,环氧树脂胶粘剂便是其中应用较多的一种类型。胶粘连接方式可以有效减少所使用构件的数量,实现结构自重的下降。同时,也可以对不同材质、不同形状、不同壁厚等差别比较大的构件进行紧密的连接。采用胶粘连接的方式,不会削弱结构或者使结构发生翘曲变形,不影响材料的材质。另外,应用胶粘连接工艺,还可以对施工工艺予以简化,降低对加工精度的要求,同时也可以避免焊接的各种后处理工作。在对钢结构进行粘接处理的时候,可以采用工厂粘接的方式。这一方式需要耗费较多的时间,所产生的施工成本较高,会给施工单位带来较大的经济压力。近年来,很多国家和地区在粘接特种钢结构时,都会采用现场粘接的方式。采用这一方式可以有效提高施工效率,降低施工成本,因此具备更好的施工应用价值。钢结构现场施工粘接过程中,具体的流程是在钢结构表面用特制的建筑结构胶粘贴加固钢板,使之粘接形成整体,共同承载,提高结构的稳固能力。

2 钢结构现场施工粘接的环氧树脂胶粘剂配置

2.1 原材料

环氧树脂是指同个分子结构包含2个及2个以上环氧基,通过固定条件以及化学试剂可获取三维交联状固化物的物质。环氧树脂属于热固性树脂,可呈现出不同的形态,包括固态和液态以及黏稠态。为了更好的满足实际施工的需求,钢结构现场施工粘接过程中所使用的环氧树脂胶粘剂应当具备良好的综合性性能,以更好的应对施工现场复杂、多变的环境条件,以及不同类型机器设备的复杂情况。为了使环氧树脂胶粘剂可以具备上述理想性能,还需要对其进行必要的改性处理。在本研究中,在进行改性处理的时候,选择使用一定的固化剂。相应的固化剂可以适应十分广泛的外界温度范围条件,有利于提高环氧树脂胶粘剂的实践应用价值。在研究过程中,所使用的的原材料包括:双酚A环氧树脂、QS增韧剂(黄色透明液体,海岛结构,强力增韧,不开裂,与环氧树脂和酸酐互溶)1.0~1.10)、硅灰石填料、自制固化剂。

2.2 环氧树脂胶粘剂配置

取适量的QS增韧剂与双酚A环氧树脂,对二者进行混合处理。在二者达到理想的混匀效果之后,按照一定的比例,向二者中添加适量的硅灰石填料,以及本次试验自制固化剂。对上述各种成分进行混合,使其达到理想的混匀状态。

2.3 试样的制作

为满足试验需求,需要对试验需要的样品进行制备。在具体的制备过程中,需要对试样进行一定的处理,使其具备试验所需的胶接强度。按照试验的需要,制备的步骤主要准备相关材料、处理试样的胶接表面、胶接工以及固化等。在此次研究中,在制作试样的时候,首先取适当大小的钢试样,对其表面进行必要的处理。通过吹砂处理,借助高速砂流的冲击作用,对钢试样的表面进行粗化处理。处理完毕后,取适量所配置的环氧树脂胶粘剂,均匀的涂抹在钢试样的粘接处。涂薄胶层,对钢试样进行合拢后,适当加压促使环氧树脂胶粘剂固化。压力条件控制为0~4 MPa,并将钢试样置于常温或者加热条件下进行固化处理。

2.4 试样力学性能的测试

在完成对试验中试样的制备之后,对其进行一定的测试,检测其力学性能。在测试过程中,参照GB/T 7122标准中的剥离强度,剪切强度则按照GB 7124标准进行测试。

2.5 QS增韧剂和聚硫橡胶增韧处理下的胶粘剂剥离强度与剪切强度测试结果比较

环氧树脂胶粘剂是由环氧树脂、增韧剂、促进剂、稀释剂、填充剂、偶联剂、阻燃剂、稳定剂等组成的液态或固态胶粘剂。胶粘涉及到湿润和粘附以及固化等多个不同的步骤,并涉及到一定的物理变化和化学反应。通过一定的步骤和反应,可以生成三维交联结果的固化物。在实际施工过程中,针对环氧树脂胶粘剂,可以使用不同的材料进行改性处理,以达到不同的增韧效果,更好的满足日常施工的需求。以往在进行处理的过程中,聚硫橡胶的应用较多。应用聚硫橡胶对环氧树脂胶粘剂进行增韧处理,在胶粘剂固化之前,会产生较为明显的刺激性气味,给工作人员带来一定的不便,也影响到外界环境条件。同时,在贮存的过程中,也容易出现分层现象。在本文的研究过程中,选择使用QS增韧剂对环氧树脂实施增韧处理,其无异味、贮存稳定、韧性良好。同时,QS增韧剂与环氧树脂之间还存在良好的互溶性,在处理过程中,QS增韧剂可以对环氧树脂产生一定的稀释作用,可以促使胶粘剂在不同的条件下保持合适的黏度,以更好的满足现场施工对不同黏度的实际需求。为了更为直观的掌握QS增韧剂和聚硫橡胶增韧处理下的胶粘剂具体性能,在此次研究中,借助一定的仪器进行了测试,测试的指标包括胶粘剂剥离强度与的剪切强度。具体的测试结果如表1所示。

表1 QS增韧剂和聚硫橡胶增韧处理下胶粘剂剥离强度与的剪切强度测试结果比较Tab.1 Comparison of test results of adhesive peeling strength and shear strength under QS toughening agentand polysulfide rubber toughening treatment

通过对表1中的测试结果进行分析和比较可知,与应用聚硫橡胶进行增韧处理产生的效果进行比较可以发现,在选择使用QS增韧剂对环氧树脂胶粘剂进行一定的增韧处理之后,相应的胶粘剂剪切强度以及剥离强度十分理想。对相应的强度进行综合分析和比较,与聚硫橡胶改性胶粘剂进行比较,存在十分明显的优势。结合上述实验结果进行分析发现,在不同的改性处理过程中,如果选择使用QS增韧剂进行改性处理,所获得的环氧树脂胶粘剂具备十分理想的综合性能。

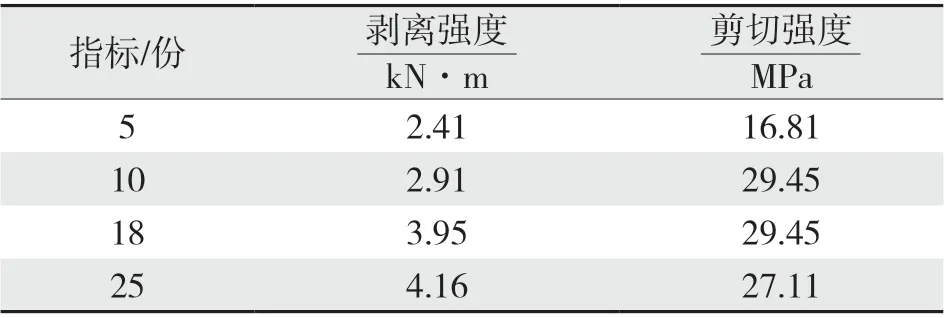

2.6 不同QS增韧剂用量条件下胶粘剂的剥离强度与剪切强度测试结果比较

环氧胶粘剂的粘接力较大,粘接强度高,在各种施工活动中得到了十分广泛的应用。但在对各种钢结构实施胶粘或者加固处理的时候,所使用的胶粘剂还需要具备较好的综合性能,包括良好的韧性、抗剥离性等。为了满足上述实际需求,在此次试验中,选择在环氧树脂体系中添加适量的增韧剂,以有效促使环氧树脂胶粘剂粘接强度的大幅度上升,以及疲劳强度大幅度提高。另外,也有利于提高胶粘剂的低温抗开裂能力,以及抗冷热冲击能力。在对其进行增韧处理的过程中,可以按照实际需求,添加不同份数的增韧剂。不同的QS增韧剂用量条件下,所获得的胶粘剂在剥离强度以及剪切强度方面也会存在一定的差异。此次研究中,对实验所配置的环氧树脂胶粘剂的剥离强度与剪切强度进行了测试,具体的测试结果如表2所示。

表2 不同QS增韧剂用量条件下胶粘剂的剥离强度与剪切强度测试结果比较Tab.2 Comparison of test results of adhesivepeel strength and shear strength under different QS toughening agent dosage

在测试过程中,固化过程反应的时间为30 min,温度条件设定为80 ℃。对表2中的各项数据结果实施综合性的分析可以发现,通过不断增加所添加QS增韧剂的分量,对应的环氧树脂胶粘剂性能也会随之出现一定的改变,并体现在剥离强度不断提高方面。其中,使用18和25份QS增韧剂用量的情况下,对应的环氧树脂胶粘剂剪切强度最为理想。因此,在使用QS增韧剂作为环氧树脂胶粘剂增韧剂的时候,可以将其实际使用用量控制在18~25份内,以确保所配置的环氧树脂胶粘剂具有优良的胶接剪切强度和剥离强度,更好的满足实际施工的需求。

2.7 不同温度条件下胶粘剂的凝胶时间与固化时间、剪切强度比较

在钢结构的现场施工过程中,外界环境条件会对胶粘剂的应用效果产生十分显著的影响。因此,在对胶粘剂相关性能进行研究的时候,还需要充分考虑到外界环境情况,尤其是温度条件的影响效果。实际施工中,环境温度往往会处于不断发展变化的状态之中,温度波动范围较大。根据这一情况,在试验相关温度范围内,本次研究所设定的温度范围为常温至80 ℃。在研究中,还对不同温度条件下胶粘剂的凝胶时间与固化时间、剪切强度进行了测试。其中,通过测试不同温度条件下测试胶粘剂的凝胶时间,可以对其固化工艺予以明确。凝胶时间的测试过程中,选择使用手动搅拌拉丝法,如图1所示。具体的环氧树脂胶粘剂凝胶时间为两组分混合反应直至出现拉丝现象所用时间。试验中设置不同的温度条件,分别为20、60、70、80 ℃。

图1 凝胶试验过程(从左至右分别为:液态→拉丝状态→凝胶阶段)Fig.1 Gel test process (from left to right: liquid brushed state gel stage)

在环氧树脂的固化过程中,一共分为3个阶段,分别是液态阶段和凝胶阶段以及固化阶段。以不同的固化工艺条件为标准,测试所配置的环氧树脂胶粘剂的粘接性能,具体测试所得结果如表3所示。

表3 不同温度条件下胶粘剂的凝胶时间与固化时间、剪切强度比较Tab.3 Comparison of gel time,curing time and shear strength of adhesive at different temperatures

结合表3中的数据结果进行分析可以了解到,本次研究中所配置的环氧树脂胶粘剂具有广泛的固化工艺。同时,在在不同的固化工艺条件下,均具备稳定的胶接强度。结合测试结果可知,本次研究中所配置的环氧树脂胶粘剂具备良好的实际应用性能。在实际的应用过程中,施工现场对胶粘剂的具体要求会受到现场所使用的各种机器设备和生产效率等实际条件的影响。为确保施工效果,还需要结合施工需求应用适宜的固化工艺参数。同时也可以确保在现场施工温度波动较大的条件下,依然保持良好的工艺状态,获得最佳的施工胶接效果。

2.8 不同环境下胶粘剂的耐老化性能比较

环氧树脂结构中存在稳定的苯环,醚链且固化后结构致密,这决定了环氧胶粘剂对大气、潮湿、化学介质、细菌等的作用有很强的抵抗力,因此非常适合在建筑工程中使用。在各种高分子材料的实际应用过程中,多种外界环境因素会对其产生影响,导致其出现不同程度的老化现象,影响其使用寿命。在钢结构现场施工粘接过程中,在使用环氧树脂胶粘剂的时候,所面临的环境条件十分复杂,极易出现老化现象。为了解本次研究中所配置的环氧树脂胶粘剂的耐老化性能,在研究中,设置了若干种典型的环境条件,将研究中所配置的环氧树脂胶粘剂置于相应的环境条件下,一个月后,观察相应的胶接性能,以评估此次研究配置的环氧树脂胶粘剂的耐老化性能。具体的测试结果如表4所示。

表4 不同环境下胶粘剂的耐老化性能比较Tab.4 Comparison of aging resistance of adhesives in different environments

由表4可知,研究中所配置的环氧树脂胶粘剂具备良好的耐老化性能。将其置于航空润滑油浸泡环境下,基本上不会影响到其性能。将其置于海水或者湿度较大的环境中,也可以获得较为理想的性能检测结果,测试所得剪切强度结果显示,该指标未出现明显的下降。由此可知,研究中所配置的环氧树脂胶粘剂具备优良的海水浸泡性能和耐湿热老化性能。

3 结语

总之,环氧树脂胶粘剂作为一种新型的化工材料,在建筑领域日益发挥重要的作用。从建筑的加固维修、公路道路的修补,到桥梁、厂房的梁柱缺损补强、柱子接长、悬臂梁粘接、水泥桩头接长等都有环氧树脂胶粘剂的使用,其优异的性能与应用改变了传统施工的方法。在刚钢结构现场施工过程中,也可以选择使用环氧树脂胶粘剂,以达到高效施工的目的,获得更好的施工效果。