基于MSP 的汽轮机在线智能监测系统设计

杨剑永,韩德斌,张 涛,付钰惠,王 清

(1.辽宁东科电力有限公司,辽宁 沈阳 110179;2.辽宁电力能源发展集团有限公司,辽宁 沈阳 110179)

随着计算机技术、人工智能技术、专家系统、基于知识的系统技术以及网络通讯技术的发展,许多状态监测与故障诊断系统被开发,并在电厂实际应用中获得了成功[1-4]。国外对于汽轮机整体监测技术的研究起步较早,美国本特利公司的3300 系统和西屋电气公司的TurbinAID 系统已成功应用于工业生产中,并取得了很好的经济效益。在国内方面,清华大学倪维斗等人联合山东电力科学研究院开发了汽轮机振动监测分析与诊断软件系统(VMADS),该系统可连续在线采集汽轮发电机组运行的振动数据,可在现场和远程诊断中心进行数据分析和故障诊断[5]。近年来,哈尔滨工业大学联合哈尔滨汽轮机厂针对汽轮机叶片研制了在线监测系统,重点布局电站汽轮机智能化远程运维新型模式,能够有效预警叶片的振动事故[6]。

综上所述,汽轮机在线监测系统是机组监控系统的必要组成部分,通过汽轮机在线监测系统可以了解和掌握设备在使用过程中的状态,确定其整体或局部的运行状况,并对可能出现的故障进行预判并帮助分析其故障机理。在实际生产中,监测系统已成为保障汽轮机高效运行的必备产品[7-8]。因此,加强对汽轮机状态的在线监测和故障诊断,提高监测和诊断的效率,对于保证汽轮机的正常运行,提高生产效率,缓解能源紧张等方面都有重要的作用。

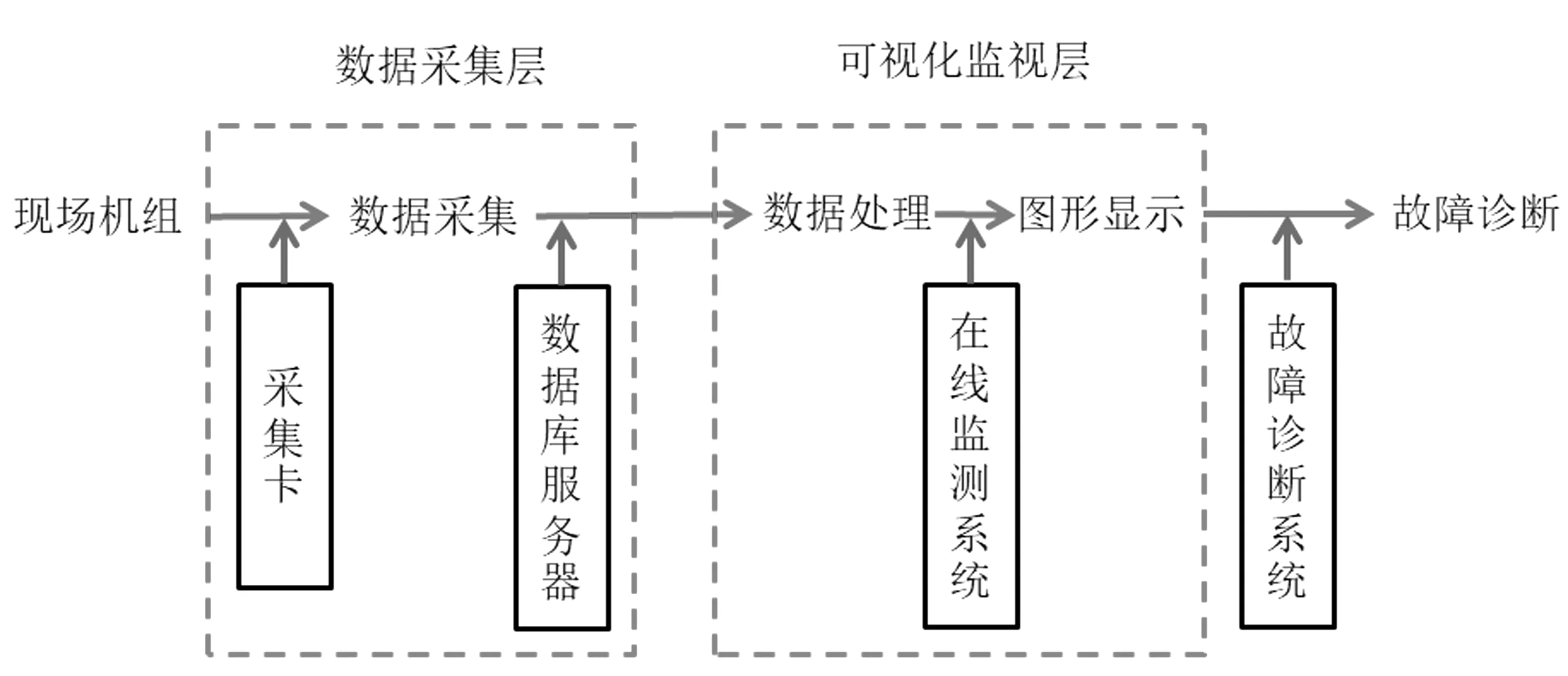

1 总体设计

该系统总体上可分为2 层,即数据采集层和可视化监视层。首先,构建数据采集层,其运行流程是通过采集卡采集现场机组的监测数据并存储在数据库服务器中。然后,进行数据类型分类,并在MSP 平台创建可视化监控层数据及专家诊断系统数据。最后,对数据进行可视化编程处理,在客户端显示图形。系统设计框架如图1所示。

图1 系统设计框架

2 功能设计

从功能上来看,该系统主要包含3 个模块:在线监测模块、故障诊断模块和远程专家诊断模块。图2为该系统的功能框架。

图2 系统功能框架

在线监测模块接收电厂DCS 数据,然后基于博努力MSP 平台进行数据分析和处理,形成监测图谱。监测图谱主要是汽轮机轴系各测点的轴心轨迹图、振动频谱图、瀑布图和级联图等。当汽轮机运行参数超过设定值时,系统自动报警。

故障诊断模块主要是对汽轮机组监测数据的异常情况进行诊断。故障诊断模块接收监测模块的报警数据后与故障特征库信息进行比对,确定故障类型,再根据操作规程自动给出处理意见,检修人员可根据意见在现场进行检查维护。

远程专家诊断模块可为用户提供在线诊断,该模块接收故障诊断模块的故障特征,若无法判定故障类型或处理后不能恢复成正常的运行状态,则启用远程专家诊断模块进行会诊,通过监测图谱和故障特征判定故障类型并给出处理意见。

3 图谱分析

汽轮机启停和正常运行过程中的特征图谱是识别机组状态、诊断故障类型和特征的重要手段。常用的图谱有频谱图、波形图、极坐标图、轴心轨迹图、波德图、奈奎斯特图和轴心位置图等。

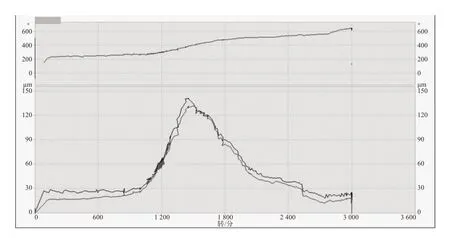

图3 为某机组冲转到定速过程中1#轴承1X 轴振的波德图,描绘了升速过程中振动幅值和相位随转速的变化情况。从图中可以看出,在1 500 r/min 附近1X 轴振出现了明显的振动峰值,相位变化幅度较大,说明该转速为机组高中压转子的临界转速。此外,高中压转子的临界转速区跨度大,共振放大因子小,表明系统的阻尼大,有利于控制过临界时振动的恶性发散。

图3 波德图

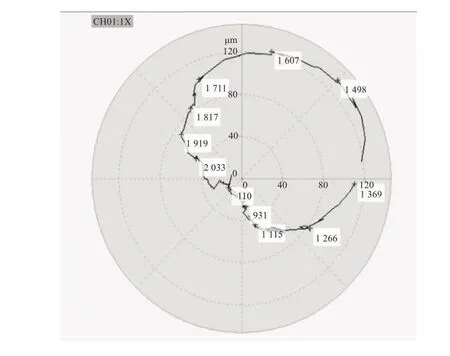

将波德图以极坐标形式表示出来就可以得到奈奎斯特图,如图4 所示的。半径代表振动幅值,圆周角度代表振动相位,曲线上标注的数值为机组转速。与波德图相比,奈奎斯特图同样具有判定系统临界转速的功能。此外,奈奎斯特图的优点是当转轴存在初始偏摆时,其图上的曲线只会发生偏移而形状不变。

图4 奈奎斯特图

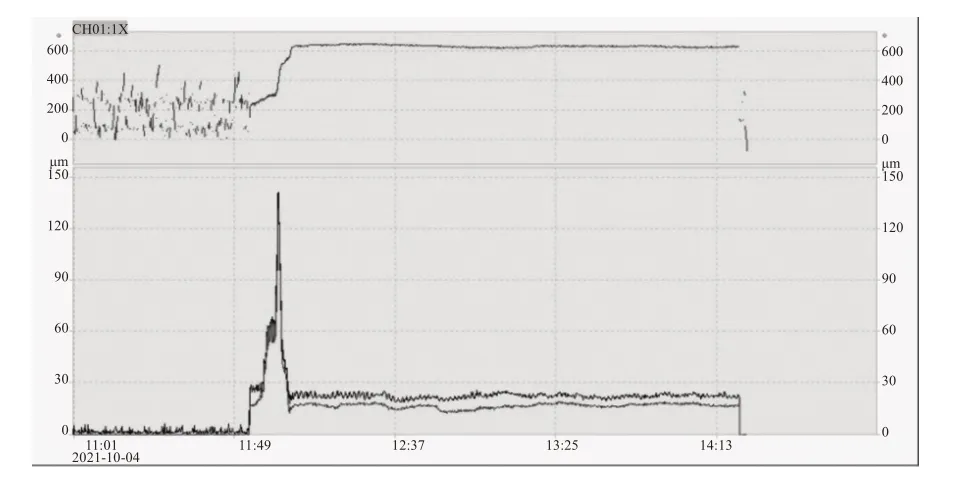

图5 为某机组启动过程中1#轴承1X 轴振的趋势图,描绘了高中压转子在盘车、升速及带负荷过程中振动幅值和相位随时间的变化情况。从图中可以看出,在盘车状态(11:55以前),振动幅值基本为0,但振动相位波动大。因为在低转速下(转速低于60 r/min),相位及转速的采集误差大。机组冲转后,振动幅值增加,相位稳定;过临界时,振动出现峰值,相位变化幅度较大;通过临界转速区后,振动幅值及相位稳定,不受机组负荷影响,说明机组已充分膨胀且不平衡较小,符合机组热态启动的特征。

图5 1#轴承1X轴振的趋势

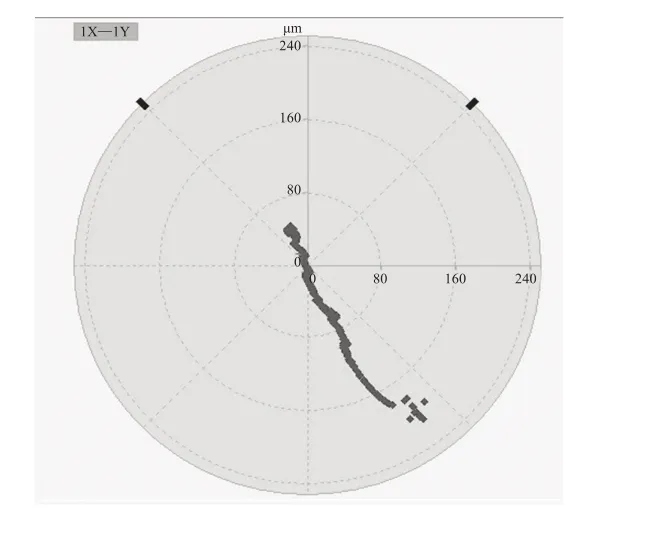

图6为某机组冲转及带负荷过程中1#轴承的轴心位置图。刚冲转时,转子顺着旋转方向偏移,在轴瓦的右下方约45°的位置。随着转速的升高和负荷的增大,轴径中心位置上移,油膜压力逐渐减小。同时,该轴径中心位置适中(上抬约250 μm),可形成良好的油楔,既提供了足够的动压,又不使油膜过薄。

图6 轴心位置

综上所述,通过基于MSP 的汽轮机在线智能监测系统,可更直观、准确、全面地掌握机组的实时信息和运行动态。

4 结论

该系统的优势在于分析和处理接入电厂的DCS 数据,将监测结果图形化,能更加直观地呈现出汽轮机转子系统的工作状态,便于技术人员进行状态监测及故障分析。专家诊断系统在对汽轮机转子状态监测的基础上进行故障检查和报警,自动判定故障类型并给出处理意见。对于无法判定的故障类型,则进入远程专家诊断系统,经过专家组远程会诊确定故障类型,通过该系统可提高故障诊断效率,尽早使机组恢复正常运行,节约故障成本。