外测式液位开关在SIS中的应用

青格乐图

(内蒙通威高纯硅有限公司,内蒙古 包头 014010)

近年来石油化工行业的安全生产已成为生产过程中的首要任务,各级安全管理部门对生产过程中的安全保障要求日渐提高,依据相关的安全管理规定对成品储运罐区的高低液位检测及安全联锁保护提出了更高的要求。某公司为保证回收装置的安全稳定运行对缓冲罐的安全仪表系统(SIS)进行升级改造。

该装置再生气压缩机、回收氢气压缩机机前的缓冲罐设置有液位高高联锁停压缩机运行逻辑,安全完整性等级为SIL2。现场2个储罐各有1台液位计,经安全栅转换输出两路信号,一路信号进DCS,另一路信号进SIS进行高液位联锁,DCS和SIS需要独立设置。依据GB/T 50770—2013《石油化工安全仪表设计规范》第5.0.8条规定:SIS应独立于基本过程控制系统,并应独立完成安全仪表功能的要求。所以,机前2个缓冲罐应增加2台远传液位开关,与原有的远传液位计设置为“2oo3”锁紧急停压缩机逻辑,保证各装置正常稳定运行。

1 液位开关的类型

目前在石油化工中使用的液位开关较多,主要分为接触式与非接触式两种。接触式的液位开关如浮球式液位开关、电子式液位开关、音叉液位开关等,非接触式的液位开关如电容式液位开关、外测式液位开关等。通过分析各类液位开关的工作原理及安装使用要求,同时结合现场使用要求,选用了ELL-SA超声波外测液位开关。

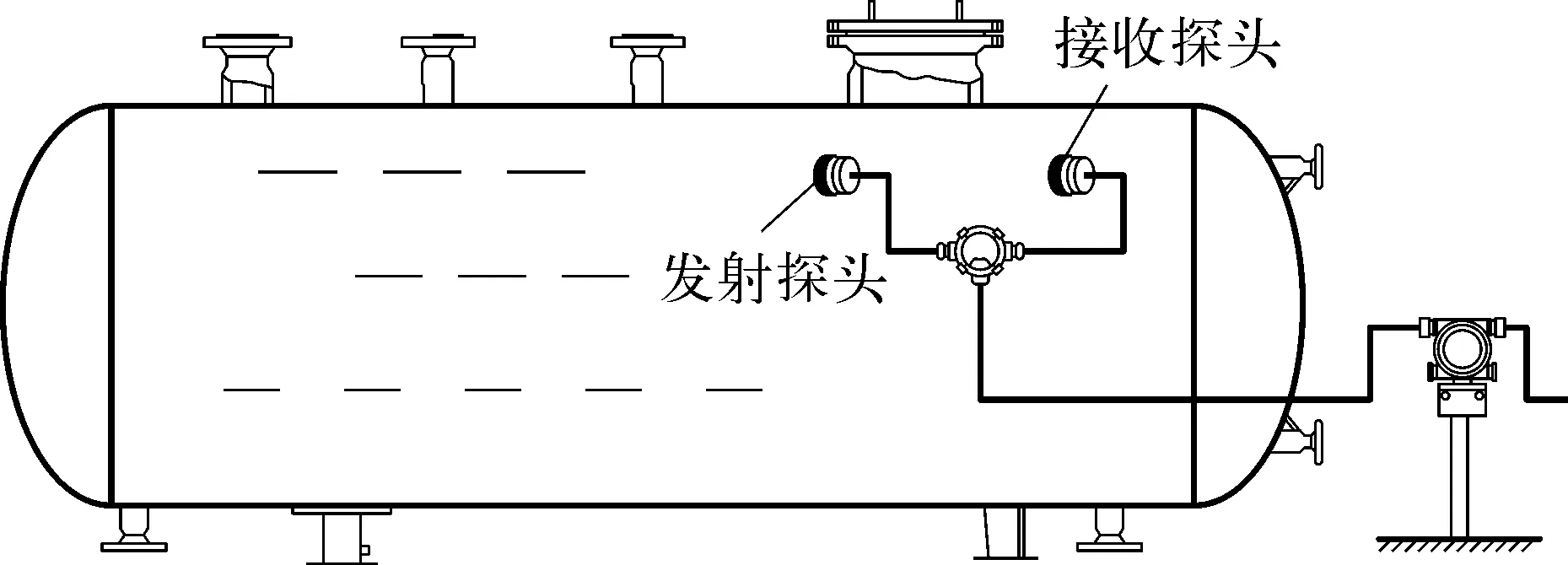

超声波外测液位开关工作原理:超声波外测液位开关是将测量的发射探头及接收探头吸附在储罐罐体上,利用“变频超声波技术”根据超声波在储罐壁内传播衰减原理,当储罐内的物料达到液位开关报警位置时,发射探头发出超声波脉冲并通过物料,超声波信号被接收探头接收,通过接收到超声波信号并判断能量值的差别,实现储罐实际液位的测量。该类仪表是一种广泛应用于工业中的非接触式仪表。

2 选型要求及安装调试注意事项

2.1 选型要求

本次改造是机前2个缓冲罐在原有液位计基础上的升级改造,需在不停机的前提下完成。对新增液位开关的选型及安装要求高,液位开关使用性能及安装、调试需满足现场使用要求。由于储罐顶部、底部没有预留管口,浮球液位开关、电缆浮球液位开关、电容式液位开关、音叉式液位等接触式液位开关均无法安装使用,同时浮球式液位开关存在测量精度较差,电容式液位开关存在校准困难等问题。非接触超声波液位开关即外置式超声波液位开关的测量原理及安装方式满足现场使用要求,但超声波液位开关及外置式超声波液位开关受介质和环境影响,校准困难、可靠性低不适于本次改造使用。ELL-SA型超声波外测液位开关是非接触式液位开关,具有抗腐蚀、抗干扰、可靠性高等特点。该型液位开关使用强磁吸合在储罐壁上,可在压缩机不停机,机前缓冲罐不排料、不置换、不开口的前提下安装调试,安装简单。防爆、防护等级满足现场使用要求,同时具有变频超声波技术、测量准确、自动校准、稳定性好满足现场安装施工改造。

2.2 安装调试注意事项

该型液位开关安装时,根据现场实际需要的报警液位高度进行探头的安装如图1所示。

该型液位开关安装时需注意以下事项:

1)确定安装位置后将罐壁进行除漆、打磨,保证打磨面积大于探头接触面积且表面光滑,保证接触部分无油漆或其他杂质。

2)发射探头和接收探头安装高度在同一水平面上,对于卧式储罐、立式储罐探头安装间距范围为980~1 020 mm,球罐探头安装间距范围为1 480~1 520 mm。

3)安装好发射探头和接受探头后检查当前液位高度,需要确定有液标定还是无液标定。

4)液位开关安装、标定、调试完成后,需核对调试结果:罐壁厚度设置—标定状态(有液、无液)—检查通信参数—探头间距设定—检查检测信号—仪表输出回路测试。

图1 液位开关安装示意

3 性能特点及优点

3.1 性能特性

该型液位开关具有智能运算功能及智能自检功能,可对复杂工况进行运算标定和判断区分故障及报警信号并输出,通过查阅故障代码及观察能量信号强度判断液位开关的运行情况,做出相应的维护保养工作,保证仪表在线使用的稳定性。

3.2 优点

1)该型液位开关是非接触式液位开关,可在不影响生产情况下进行在线安装、标定、调试。安装过程中不需要清罐、不需要动火,安装简单便捷。

2)非接触仪表不受介质的黏度、温度、压力等变化产生的影响。

3)测量探头吸附在罐壁上进行测量检测,无泄漏隐患、安全系数高。

4)利用变频超声波技术,测量过程无机械传动部件,无磨损、无腐蚀使用寿命长。

5)该型液位开关具有抗干扰及抗震能力,运行过程中日常维护量小,可在线维护保养工作量小、工作安全有保障。

4 结束语

根据安全生产需要结合该装置实际情况,在再生气压缩机、回收氢气压缩机机前缓冲罐原有液位计的基础上,增加ELL-SA超声波外测液位开关,与原有的液位计实现“2oo3”联锁紧急停机逻辑,确保了压缩机机组的安全长周期运行,从而使该装置的安全性及稳定性有了明显的提高。