天然气净化厂循环水腐蚀结垢在线预测研究

赵贵林

(中国石化达州天然气净化有限公司,四川达州636156)

循环水系统是工业用水最大的用户,中国石化达州天然气净化有限公司(以下简称天然气净化厂)循环水用量占生产用水总量的80.9%,具有较大的节水潜力。循环水主要用于高温胺液、大型机组换热降温,若水质不达标可造成水冷换热器腐蚀穿孔泄漏、结垢换热效果差、黏泥堵死换热器等情况发生,严重时将造成全气田停产。

天然气净化厂循环水按其保供的联合装置区域分为Ⅰ循和Ⅱ循,补水来源包括新鲜水、汽提净化水、锅炉排污水、气田产出水、处理成品水等多种水源,2套循环水系统采用不同的药剂控制体系。循环水在运行中各离子浓度、腐蚀速率、粘附速率等指标需严格限定在一定范围内,确保循环水系统安全平稳运行。净化厂原采用人工化验方式对循环水腐蚀结垢情况进行监测,分析结果滞后,影响应急处置速度。在水质异常时,采用人工化验来筛选泄漏换热器的耗时长,应急处置周期长。因此,亟需建立一套腐蚀结垢关键指标实时监测与预警的系统。

1 循环水系统运行监控技术

1.1 监测水冷换热器运行情况

现场采用监测换热器监测水冷换热器循环水腐蚀、结垢情况。监测换热器设置蒸汽加热腔体和碳钢、铜、不锈钢三类试管及挂片,模拟生产装置水冷换热器运行状况,根据监测周期内试管质量变化计算腐蚀速率和粘附速率,根据远程监测的相关流量、压力、温度等数据计算污垢热阻,实现PLC自动控制,达到智能化监测水冷换热器运行的目的。

同时,采用压力降监测管监测生物黏泥附着情况。通过电磁阀控制进水流量恒定达到1.1 m3/h,配备精度达0.01 kPa的压差计,根据压差变化在线实时监测生物黏泥附着情况。

通过腐蚀、结垢、生物黏泥情况动态调整缓蚀阻垢剂、杀菌剂等加药量,保障系统平稳运行。

1.2 实时水质在线监测

现场采用1套集中式在线分析仪表实时监测循环水回水的温度、腐蚀速率、氯离子浓度、pH值、氧化还原电位(ORP)、余氯、浊度、电导率等水质参数,定期自动采集数据、监测数据记录并实时传输,全面监测循环水水质情况,便于及时发现水质异常并快速处置,保障水质平稳。

1.3 胺液泄漏在线监测

在现场建成防爆型胺液泄漏离子色谱法在线监测仪[1],循环水中胺液质量浓度检测下限为5 mg/L,对5.0,40.0,100.0,150.0,200.0 mg/L的高浓度标准溶液系列和3.0,5.0,10.0,20.0,50.0 mg/L的低浓度标准溶液系列进行测定,标准曲线线性相关系数均为0.999,检测线性良好,适用于不同浓度的泄漏监测。采用钠、钾、钙、镁和氧化性杀菌剂、非氧化性杀菌剂以及2种缓蚀阻垢剂进行干扰试验,其添加物均不影响胺液浓度值的确定。

1.3.1 监测方法优选与系统设计

根据现场使用条件,优选出离子色谱法作为检测方法。离子色谱法是以低交换容量的离子交换树脂为固定相对离子进行分离,用电导检测器连续检测流出物电导变化的一种色谱方法。天然气净化厂研发了专用离子色谱柱,配备高灵敏度电导检测器,保障有效检测周期低于15 min,实时性高。

从联合装置回水管线上侧线样品管线引出水样,多余水样通过另一侧线回到循环水主管,通过在线定时测定循环水中MDEA的浓度来监测循环水中是否存在MDEA泄漏。胺液在线监测系统设计流程见图1。

图1 胺液在线监测系统设计流程

1.3.2 胺液在线监测系统软件

胺液在线监测系统软件主要包含执行控制部分和谱图采集处理部分。控制部分主要用于检测器、电导池、柱温箱、输液泵等各部件参数的控制及采样功能控制[2]。采集谱图用于对监测信号的分析处理。

2 循环水腐蚀与结垢预测技术

2.1 腐蚀与结垢预测模型

以水质在线监测数据与循环水装置近3年的水质历史数据为基础大数据进行处理,采用最小二乘支持向量机(LSSVM)、深度置信网络(DBN)、深度神经网络(DNN)3种模型[3],预测试管腐蚀速率、污垢热阻和粘附速率。

2.1.1 数据处理

此次模型构建所用的水质参数1 068×2组,共32维,其中试管腐蚀速率、污垢热阻和粘附速率为此次模型构建的目标对象,以此3个输出对象,分别进行模型构建。模型构建所选用的数据来自Ⅰ循水质和Ⅱ循水质检测结果,采样周期为30 d,共72组水质数据。对缺失值处理方面,水中油、悬浮物等变量由于所缺数据甚多,利用插值法进行补充准确性差,意义不大,故将数据缺失严重的水质参数直接删除。在对缺失数据进行初步处理后,选择可能影响试管腐蚀速率、污垢热阻和粘附速率的11组水质参数作为输入变量,数据处理后优选出的模型变量见表1。

表1 数据处理后优选出的模型变量

数据分解处理:由于原始数据较少,为了更进一步挖掘数据深层信息,对优选的11组输入数据{X1,X2,...,X11}进行经验模态分解,将分解得到的多维数据与3个输出信息分别进行最大相关性分析,筛选出与输出信息相关性最大的25组信号{S1,S2,...,S25},作为最终建模输入。

2.1.2 模型特征

LSSVM算法是在原始支持向量机算法的基础上对结构风险最小化函数进行改进,将二次规划优化问题转变为求解线性方程组的方法。将优化问题描述为结构风险最小化函数,并将约束条件转换为等式约束关系。

DBN模型采用自下而上的无监督学习方法,逐层对整个模型的参数进行初始化,然后再采用自上而下的有监督学习方法对网络参数进行微调。

DNN模型包含多个隐含层结构,每个隐含层都从前一层获取输入向量,利用隐含层的激活函数对其进行非线性变换,再将得到的向量作为输入传递给下一层神经元,逐层循环迭代,最终传递给输出向量。

2.1.3 结果分析

使用平均绝对误差(MAE)、平均相对误差(MAPE)、相关系数r作为模型的评价指标。以试管腐蚀速率、污垢热阻和粘附速率3个水质参数为输出构建3个预测模型进行研究。结果表明,DBN模型更适合对试管腐蚀速率预测[4],LSSVM模型更加适合对污垢热阻、粘附速率预测。不同模型误差指数比较见表2。

表2 不同模型误差指数比较

2.2 加药方案优化

模型建立后,预测的值需要与药剂投加系统进行关联,优化缓蚀阻垢剂、次氯酸钠、三氯异氰尿酸等药剂的加药量,达到降低腐蚀速率和污垢热阻的目的。

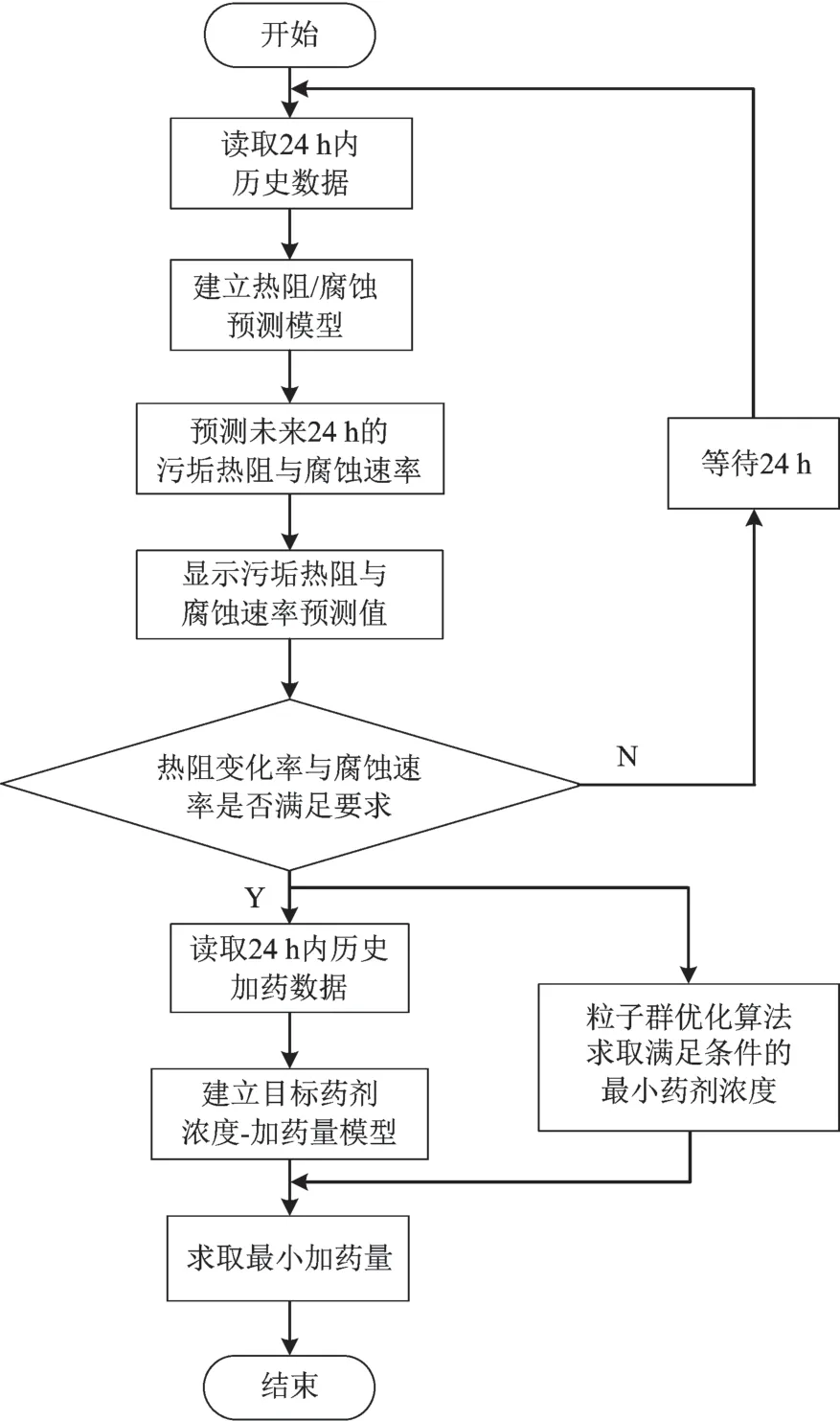

通过采用粒子群优化算法(PSO)将缓蚀阻垢剂、次氯酸钠、三氯异氰尿酸的加药量作为寻优参数,将污垢热阻和腐蚀速率作为优化目标,建立污垢热阻、腐蚀速率预测与加药量关系模型,求取未来24 h内的最小加药量。最小加药量计算过程见图2。

图2 最小加药量计算过程

3 智能管控平台设计开发与应用

在上述运行监测、水质监测、模型预测、加药优化的基础上,设计了循环水智能监测软件,具备用户与数据管理、模型管理、加药时间智能预警、加药方案智能优化、结果显示等功能,实现可视化人机交互功能,便于现场控制与应用。

3.1 数据获取源处理

系统所需数据由2种方法获取:常规现场数据,如ORP、浊度等由现场采集卡采集后,经PLC传送至上位机;另一部分数据由网络通信方式通过WiBox专用驱动,传递换热器监测、胺液泄漏监测的数据,在系统内读取解析后储存至SQL Server数据库内供程序调用。

3.2 大数据预测与加药指导系统

根据实际测量得到的pH值、电导率、ORP、污垢热阻、腐蚀速率等水质参数,利用编程模型预测未来一段时间内的污垢热阻及腐蚀速率,并以此为依据,自动生成加药指导方案(如图3所示),结合现场实际进行加药调整操作。

图3 药剂添加指导工作界面

3.3 现场应用效果

循环水运行智能预警系统投用后,pH值、余氯、电导率、浊度、ORP在线分析仪表运行正常,腐蚀速率稳定控制在0.035 mm/a,与人工化验结果一致。岗位操作人员通过在线水质监控数据及腐蚀速率曲线变化,及时调整现场药剂添加量,水质波动曲线较上一年度明显平缓,波峰次数下降10%。根据循环水水质变化情况,及时调整加药量保障水质平稳,循环水系统水质综合合格率100%,监测换热器试管腐蚀速率优于“0.075 mm/a以下”的指标要求,粘附速率9.96 mg/(cm2·月)优于“15 mg/(cm2·月)以下”的指标要求,缓蚀阻垢剂药剂月均降低350 kg。在联合装置检修时对水冷换热器进行外观与垢样分析,结果表明腐蚀结垢控制得当,有力保障了循环系统安全长周期平稳运行。

4 结语

天然气净化厂针对系统腐蚀与结垢的监测问题,采用监测换热器监测腐蚀速率和粘附速率等,达到智能化监测水冷换热器运行的目的;针对水冷换热器泄漏时人工检测时效滞后的问题,研发了一套离子色谱法在线监测胺液泄漏装置,实现了对水冷换热器泄漏实时、快速、精准的监测;通过对水质历史数据大数据处理,采取多种神经网络预测模型,研发了智能加药系统。天然气净化厂形成了一整套循环水水质监测与智能预警系统,提高了循环水运行信息化、智能化水平,有力保障了联合装置水冷换热器长周期运行。