硫黄回收装置余热锅炉降压操作改造运行实践

范晓娟

(中国石油化工股份有限公司金陵分公司,江苏南京210033)

1 装置简介

中国石油化工股份有限公司金陵分公司(以下简称金陵石化)89 kt/a硫黄回收装置于2012年6月29日实现首次开车一次成功。该装置设计硫回收能力为10.57 t/h,其热反应余热锅炉4.0 MPa中压蒸汽产生量设计值为23.5 t/h。该余热锅炉的筒体厚度为70 mm,材质为Q345R不锈钢,设计压力为4.9 MPa,容积为40 m3,管壳程介质分别为工艺过程气和中压饱和蒸汽。在2020年底对装置检修的过程中发现,该余热锅炉筒体出现多处埋藏缺陷,如按原始设计方案运行,存在较大安全风险,在尝试修复未达到预期效果后,对蒸汽输送流程进行改造,将蒸汽压力由中压4.0 MPa降至低低压0.6 MPa,依据中国石化安全风险矩阵分析,安全风险由较大风险D5等级降至一般风险B4等级,有利保障了装置安全平稳运行。

2 蒸汽输送流程改造

2.1 原中压蒸汽输送流程

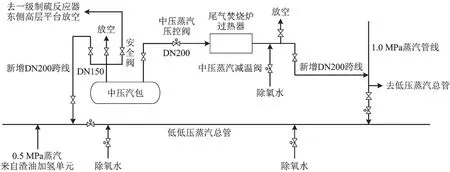

硫黄回收装置原中压蒸汽输送流程见图1。

图1 原中压蒸汽输送流程

余热锅炉中压汽包产生的4.0 MPa中压蒸汽经过中压蒸汽压控阀控制汽包压力,饱和蒸汽先去尾气焚烧炉过热段过热后,再经中压蒸汽减温阀减温,一路送至一/二级制硫反应器入口预热器及加氢反应器入口预热器作为加热热源使用,一路送出装置并入系统中压蒸汽管线。在饱和中压蒸汽进入尾气焚烧炉过热器前设有从装置外来的开工中压蒸汽,作为开停工期间保护炉管使用。

2.2 改造后低低压蒸汽输送流程

原余热锅炉中压汽包改产低低压蒸汽,通过原中压蒸汽压控阀控制汽包压力。考虑装置现有流程,在原中压蒸汽管线与低低压蒸汽管线之间增加跨线及相应隔断阀,通过原有DN200饱和中压蒸汽管线将低低压蒸汽引至尾气焚烧炉过热器过热后,引至1.0 MPa蒸汽减温减压阀前管线,经减温减压后送至低低压蒸汽管线使用。

余热锅炉中压汽包放空管线上增加1条去渣油加氢单元0.5 MPa蒸汽管线的DN200跨线,以保证蒸汽流速符合要求。若蒸汽流速为30 m/s,输送蒸汽需要DN300管线,为降低改造工作量,在现有DN150放空管线上增加1条DN200跨线,将蒸汽送至渣油加氢单元的0.5 MPa蒸汽管线,经减温减压后送至低低压蒸汽管线使用,同时为保障中压汽包产低低压蒸汽期间安全运行,将原有定压4.9 MPa安全阀更改为定压0.7 MPa安全阀,引至一级制硫反应器东侧高层平台处放空。

一、二级制硫反应器入口及加氢反应器入口的预热器引开工中压蒸汽作为热源加热。3台反应器的蒸汽预热器用中压蒸汽可通过开工中压蒸汽管线接跨线至装置内过热中压蒸汽管线,同时原开工中压蒸汽至蒸汽过热器入口连接线及原过热中压蒸汽至上述3台反应器入口预热器的蒸汽管线连接线拆除。

改造后的低低压蒸汽输送流程见图2。

图2 改造后的低低压蒸汽输送流程

3 改造后运行情况分析

3.1 降压运行关键操作参数分析

制硫单元余热锅炉生产的蒸汽降压操作流程投用后,装置运行平稳,对降压操作前后余热锅炉汽包相关参数变化情况进行统计对比,见表1。

表1 降压操作前后关键操作参数对比

由表1可见:在相似的生产负荷及运行工况下,余热锅炉蒸汽控制压力由4.0 MPa降至0.6 MPa后,余热锅炉出口过程气的温度由310 ℃降至235 ℃,降低了75 ℃,但蒸汽流量却未有明显上升。

从热力学角度来看,饱和高压除氧水进入余热锅炉后完全汽化需要温升热和汽化潜热两部分热量,按公式(1)计算:

式中:c——水的比热容,kJ/(kg·℃);

m——水的质量,kg;

Δt——水的温度变化量,℃;

r——汽化热,kJ/kg。

经查阅相关工作手册,余热锅炉降压操作改造前后的汽化热分别为1 701.1,2 070.8 kJ/kg,4.0 MPa及0.6 MPa压力下的饱和蒸汽温度分别为251,165.1 ℃,在装置运行工况稳定的前提下,计算质量为15 500 kg、温度为110 ℃的饱和高压除氧水进入余热锅炉后完全汽化所需要吸收的热量:

由上述计算可知,余热锅炉生产4.0 MPa蒸汽和0.6 MPa蒸汽所需的热量差值约为138 MJ,即产0.6 MPa蒸汽所需热量明显大于产4.0 MPa蒸汽,因此虽然余热锅炉出口的过程气温度出现了明显降低,但在这两种工况下产汽量并未有明显变化。

3.2 降压操作对能耗的影响

装置改造后,中压汽包将不再产中压蒸汽,改产低低压蒸汽。低低压蒸汽并入系统为溶剂再生塔重沸器提供热源。根据目前溶剂再生单元的生产负荷,装置内自产低低压蒸汽基本可以满足生产需要,无需供应1.0 MPa蒸汽,仅需渣油加氢单元的0.5 MPa蒸汽保持平衡,消耗量为4 t/h。与改造前相比,节约的1.0 MPa蒸汽消耗量折吨硫黄标油消耗量为121.95 kg,0.5 MPa蒸汽消耗量折吨硫黄标油消耗量为30.36 kg,合计可降低的能耗折吨硫黄标油消耗量为152.31 kg。

装置停产中压蒸汽后,需要引系统过热中压蒸汽为3台反应器入口的预热器提供热源,消耗量为5 t/h,折吨硫黄标油消耗量为44.06 kg,原设计外输中压蒸汽折吨硫黄标油消耗量为-110.1 kg,与改造前外送中压蒸汽相比,吨硫黄标油消耗量增加154.16 kg。

中压汽包降压改产低低压蒸汽后,节约的1.0 MPa和0.5 MPa蒸汽消耗基本可以抵消外送过热中压蒸汽的能耗,因此降压操作改造对装置能耗影响较小。

4 降压操作出现的问题及应对措施

4.1 热反应炉温度持续下降

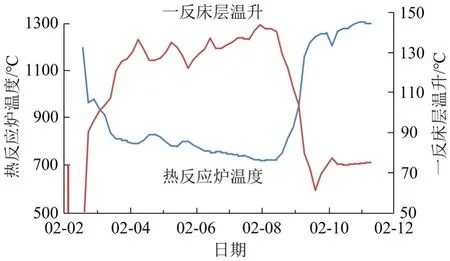

2021年2月2 日13:40,IV硫黄装置余热锅炉经过7天烘炉后,引酸性气开工。开工后出现热反应炉温度逐渐下降的异常情况,虽然期间通过调整富溶流程和化肥酸性气流量,将酸性气中的φ(H2S)由31%提高至80%以上,但热反应炉温度依然由1 200 ℃降低至720 ℃,降低了热反应炉内制硫反应的硫转化率,导致一级制硫反应器床层温升达到了140 ℃(正常生产约80 ℃),床层温度最高达到近340 ℃,高于一般控制温度280~330 ℃[1],影响装置长周期稳定运行。热反应炉温度与一级制硫反应器床层温升变化情况见图3。

图3 热反应炉温度与一级制硫反应器床层温升变化情况

2021年2月8 日,将硫封罐过滤器拆下清理,热反应炉后部的余热锅炉处有大量液硫流出,同时热反应炉温度开始逐步恢复至正常温度,一级制硫反应器床层温升也同步开始下降。经判断,热反应炉温度降低的原因是:降压操作后余热锅炉处产生的大量硫黄流通不畅,在余热锅炉内积聚,通过换热器管束倒流至热反应炉内,硫黄汽化吸收大量热量,使热反应炉温度下降,同时热反应炉内气相硫分压异常上升,使制硫反应难以向正方向进行,放热量减少,硫转化率进一步降低,加剧了热反应炉温度下降的幅度,使本应在热反应炉内发生的制硫反应后移至一级制硫反应器,导致一级制硫反应器床层温升大幅上升。

4.2 过热器蒸汽流量不足

依据余热锅炉降压操作方案,汽包生产的蒸汽分两路进入低低压蒸汽总管,一路经压控阀控制压力后与尾气焚烧炉高温烟气换热后并入低低压蒸汽总管,需要克服的管线阻力较大;一路直接从汽包顶部并入低低压蒸汽总管,需克服的管线阻力较小。汽包操作压力按0.40~0.45 MPa控制,如压力过高,则通过开大汽包顶部至低低压蒸汽总管的阀门增加蒸汽流量,进而降低操作压力。但在装置实际运行中发现,操作压力控制过低,会使汽包所产蒸汽大量短路,尾气焚烧炉过热器的换热蒸汽冷源不足,造成过热器超温,影响装置安全生产。

经过调整,将余热锅炉汽包压力提至0.60~0.65 MPa,以此保证过热器的蒸汽冷源流量,同时在保证尾气焚烧炉中硫化氢完全燃烧的前提下,将尾气焚烧炉炉膛温度由550 ℃降至500 ℃,降低高温烟气的温度,满足安全运行要求。

5 结语

在对余热锅炉实施降压操作改造后,装置实现了安全平稳运行,达到了预期目标。但由于余热锅炉生产的蒸汽由中压蒸汽降为低低压蒸汽,涉及到全厂蒸汽平衡,需统一考虑;同时改造后的蒸汽流程出现较大变化,需特别考虑装置在异常停工情况下如何保障低低压蒸汽平衡及过热器的防超温措施。