工业机器人精密减速器输入轴的真空低压渗碳高压气淬工艺

殷和平, 徐跃明, 殷敏洁, 丛培武

(1. 常州新区河海热处理工程有限公司, 江苏 常州 213022; 2. 北京机电研究所有限公司, 北京 100083)

轴齿类零件在工业技术中有着非常广泛的应用。工业机器人减速器输入轴零件结构复杂,其一端为齿形结构,另一端具有盲孔,孔内设有键槽,其主要作用是传动扭矩,且工作条件较为苛刻,要求其具有优良的耐磨性、抗接触疲劳强度和抗弯曲疲劳性能[1]。渗碳淬火是使工件表面获得高硬度以提高服役可靠性和耐磨性的常用热处理工艺[2]。为了使工业机器人减速器轴齿类零件获得良好的耐磨性能,同样需要对其进行渗碳淬火处理。此类轴齿类零件最常用的渗碳工艺为气体渗碳,如中国专利“一种减小齿轮轴键槽变形的热处理工艺”[3]介绍,采用气体渗碳工艺,在保护气氛环境中进行升温保温渗碳处理,具有渗碳成本低、速度快、渗碳质量稳定、渗碳气氛容易控制、渗碳层表面质量易于控制等优点。然而,在传统气体渗碳工艺中,通常采用氮-甲醇作为载气,由于甲醇低温裂解存在爆炸的安全隐患,因此用可控气氛多用炉或井式炉实施气体渗碳时,在750 ℃ 以下工件不能实现保护气氛下的预热和保温,通常需要快速升温至800 ℃以上才能进行渗碳处理[4]。这就导致从低温阶段升温过程中工件可能发生加热畸变。在这种情况下,工业机器人减速器轴齿类零件的键槽变形和齿形畸变量甚至可达到0.03~0.05 mm,这对于精密机械来说,已不能满足其热处理技术要求[5]。并且,气体渗碳工艺无法保证在零件盲孔内形成足够的渗层深度,渗碳质量不易控制。

真空低压渗碳是传统气体渗碳工艺的升级,是热处理高质量发展和低碳化发展的必然趋势[6]。利用乙炔真空渗碳技术[7]和高压气淬技术[8]对钢制零件表面进行渗碳淬火处理,不仅没有碳排放,而且由于可使用更高的渗碳温度,使零件渗碳速度加快,快速达到预定的深度从而提高渗碳淬火零件的生产效率,具有安全、低碳、高效和环保等特点,并且零件的盲孔渗碳可以有效避免渗层表面出现内氧化是真空低压渗碳所特有的优势[9]。工业机器人减速器的轴齿类零件精度要求非常高,其齿形畸变量要求控制在0.015~0.025 mm 之内,而现有真空低压渗碳技术对此类键槽和齿形畸变量过大的问题没有现成的解决方案。因此,根据此类轴齿类零件的结构特点和精度要求,有必要对现有的真空低压渗碳工艺进行针对性开发,开展典型机器人用轴齿类零件的少无畸变真空低压渗碳、高压气淬热处理工艺研究,优化热处理工艺,完成典型机器人用轴齿类零件的真空低压渗碳、高压气淬工艺示范应用,同时达到减少碳排放的目标[10]。

1 试验材料与方法

1.1 试件材料及技术要求

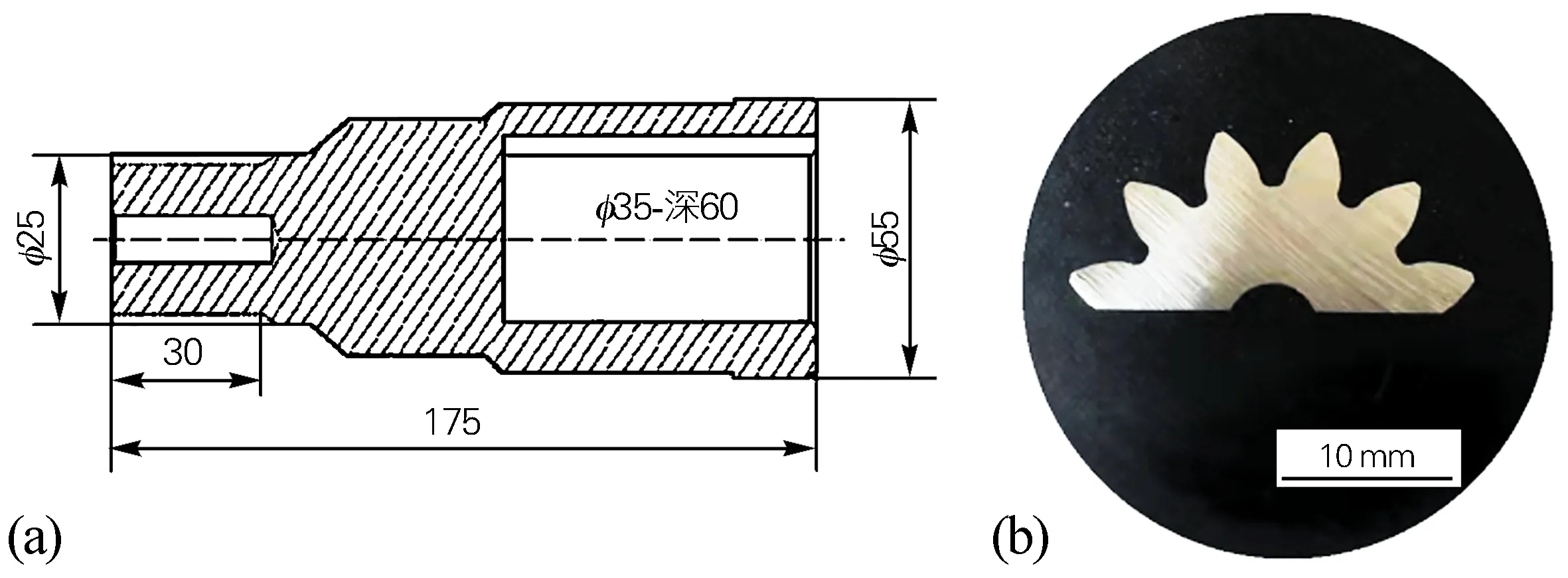

试验零件为机器人行星减速器中的输入轴,材料为SCM420钢,主要化学成分见表1,符合JIS G 4053-2008Low-alloyedsteelsformachinestructuraluse要求。图1为输入轴简图和齿部畸变检测位置。

表1 SCM420钢齿轮化学成分检测结果(质量分数, %)

图1 行星减速器输入轴示意图(a)及齿轮端畸变检验部位(b) Fig.1 Pinion shaft(a) and distortion examining position(b) of the planetary reducer

输入轴制造工艺流程为:下料—粗车—正火—检验—机加工—渗碳淬回火—检验—抛丸—磨齿—检验—清洗—包装入库。该齿轴的最终热处理为渗碳淬火,要求硬化层深度为0.425~0.725 mm,表面硬度为58~62 HRC,心部硬度为30~40 HRC。显微组织检验按照GB/T 25744—2017《钢件渗碳淬火回火金相检验》进行。

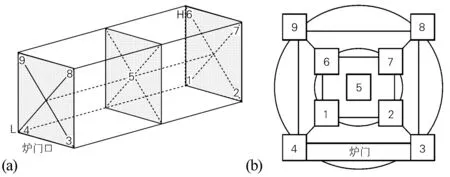

此外还要求,马氏体、残留奥氏体、碳化物和心部组织级别均为1~2级,齿轮精度要求达到JISN3级(JIS B1702),齿沟振动≤0.028 mm,齿形、齿筋变形量≤0.015 mm。图2为该输入轴渗碳淬火畸变测试取样炉内位置图。

图2 行星减速器输入轴渗碳淬火畸变测试取样炉内位置图(a)三维示意图;(b)轴向投影图Fig.2 Distortion test sampling position diagram of the planetaryreducer pinion shaft carburized and quenched in furnace(a) 3D schematic diagram; (b) axial projection chart

1.2 试验工艺

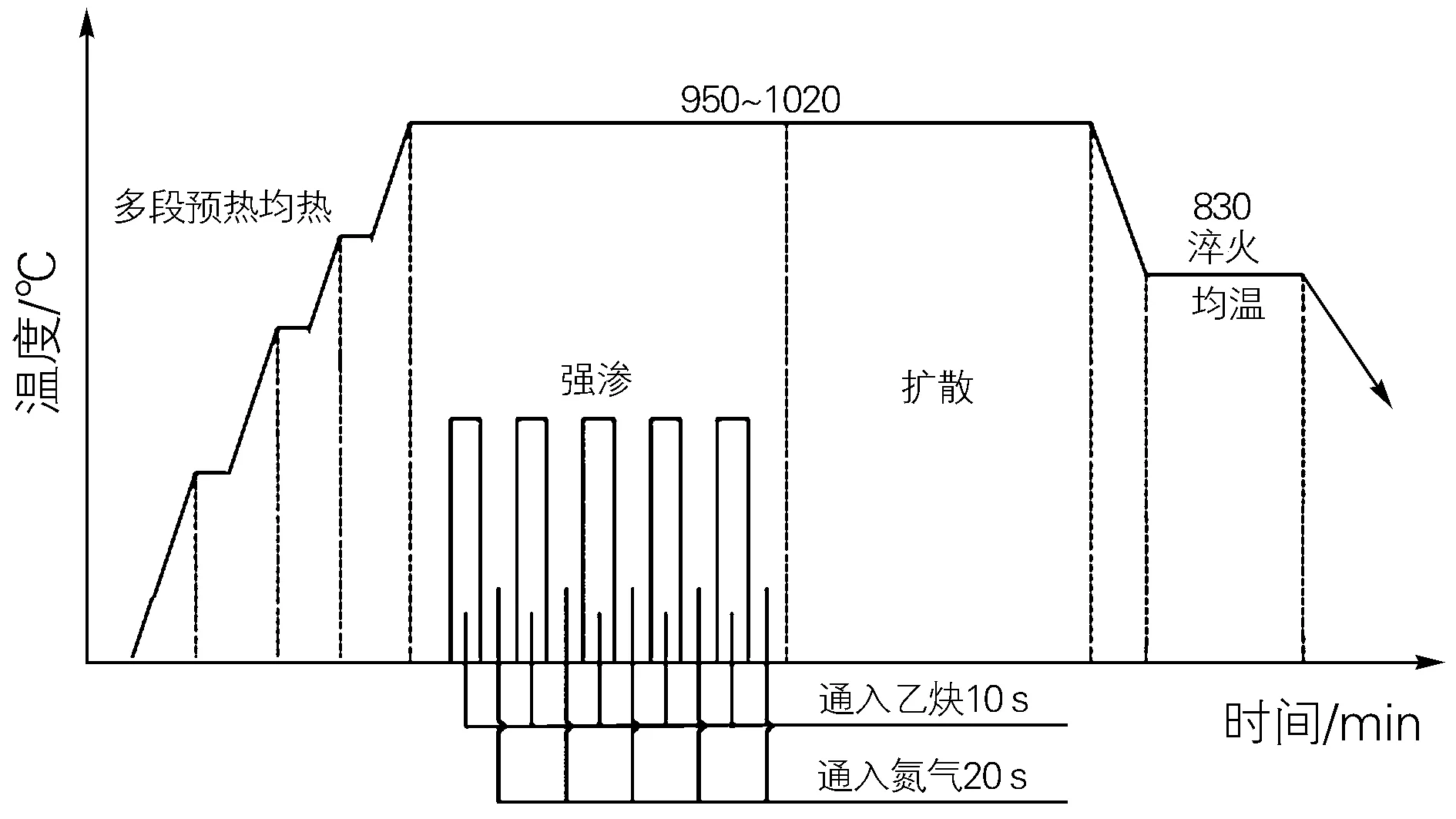

试验装备为国产双室真空低压渗碳高压气淬真空炉[11],渗碳淬火工艺如图3所示。在升温阶段,炉内真空度控制在1 Pa以下,依次将工件升温至(300±5) ℃,均温30 min;升温至(480±5) ℃,均温30 min;升温至(680±5) ℃,均温30 min;升温至(780±5) ℃,均温30 min;升温至(850±5) ℃,均温30 min;升温至950 ℃,经过多段升温和均温后进行渗碳。

图3 行星减速器输入轴渗碳淬火工艺Fig.3 Carburizing and quenching process of the planetary reducer pinion shaft

在渗碳阶段,将炉压控制在850~880 Pa,强渗阶段通入乙炔气体保持10 s后再通入氮气20 s,作为一个渗碳脉冲周期,整个强渗阶段由5个渗碳脉冲周期组成,在强渗阶段利用氮气对炉内产生的废气进行排气。渗碳结束,在炉内冷至830 ℃,用氮气进行淬火,压力为1.8 MPa (18 bar)。淬火流体流向、流速、过程变换等由真空渗碳高压气淬炉附带软件自动控制。

1.3 测试方法

将真空低压渗碳高压气淬后的试样研磨抛光,用体积分数4%的硝酸酒精溶液侵蚀,依GB/T 9450—2005《钢件渗碳淬火硬化层深度的测定和校核》和GB/T 25744—2010《钢件渗碳淬火回火金相检验》测定有效硬化层深度、碳浓度及渗碳层组织、渗层马氏体、残留奥氏体和碳化物级别等。渗层硬度用MVA-40ETS型显微硬度计检测,渗层和心部组织用LV150NL型显微镜观察分析,淬火齿轮精度、齿沟振动和齿形畸变等用TTi-300E型齿形测试仪参照JIS B 1702《圆柱齿轮 ISO精度体系》在图1(b)所示的实体工件上测量。

2 试验结果与分析

2.1 碳浓度、有效硬化层深度、表面硬度与心部硬度

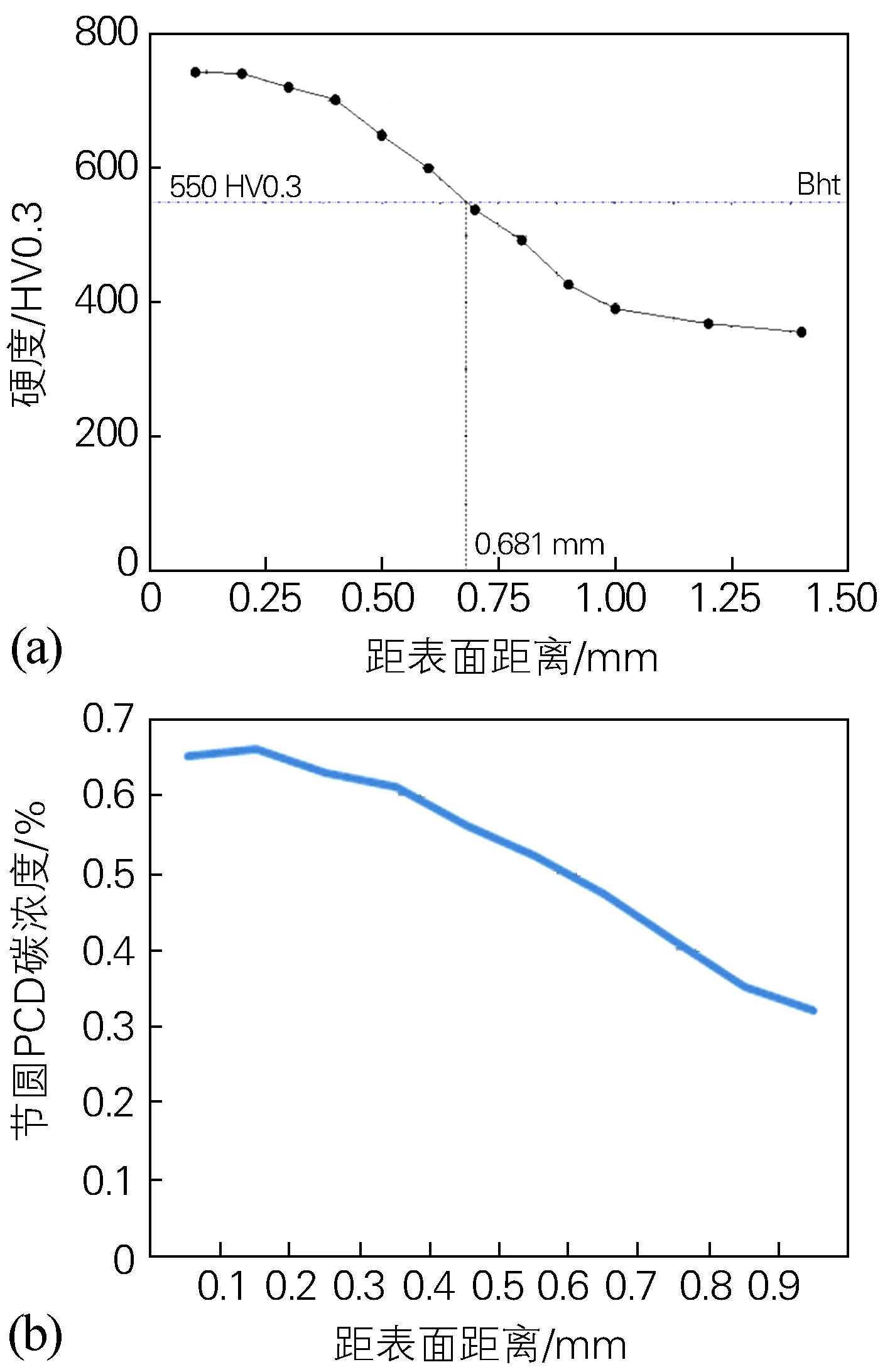

采用真空低压渗碳和高压气淬技术对机器人减速器输入轴进行热处理,对处理后的零件进行抽检。9点 测试表面碳含量在0.65%~0.68%范围,符合0.66%±0.05%的要求。有效硬化层深度为0.61~0.69 mm (550 HV0.3),9点测试偏差范围在0.03~0.08 mm,渗碳层深度偏差≤±0.05 mm,符合设定渗层0.65 mm 的要求。9点测试表面硬度为59.6~60.0 HRC,平均值为59.7 HRC(满足58~62 HRC的要求),硬度偏差≤±1 HRC,心部硬度和有效渗碳层深度均值分别为38.6 HRC和0.681 mm,符合技术要求。图4为渗碳层硬度分布曲线和相应的碳浓度分布曲线,两条曲线保持一致,各项指标均达到或超过技术要求。

图4 行星减速器输入轴渗碳层硬度分布曲线(a)和相应的碳浓度分布曲线(b)Fig.4 Hardness distribution curve(a) and corresponding carbon concentration distribution curve(b) of carburized layer of the planetary reducer pinion shaft

2.2 渗层组织

图5为输入轴齿部节圆处的渗层组织和碳化物分布形貌。如图5所示,输入轴渗碳层中的马氏体为1级,残留奥氏体和碳化物为1~2级,达到优质产品的技术要求。

图5 减速器输入轴齿部节圆处的渗层组织和碳化物分布Fig.5 Microstructure and carbide distribution of the reducer pinion shaft gear at pitch diameter

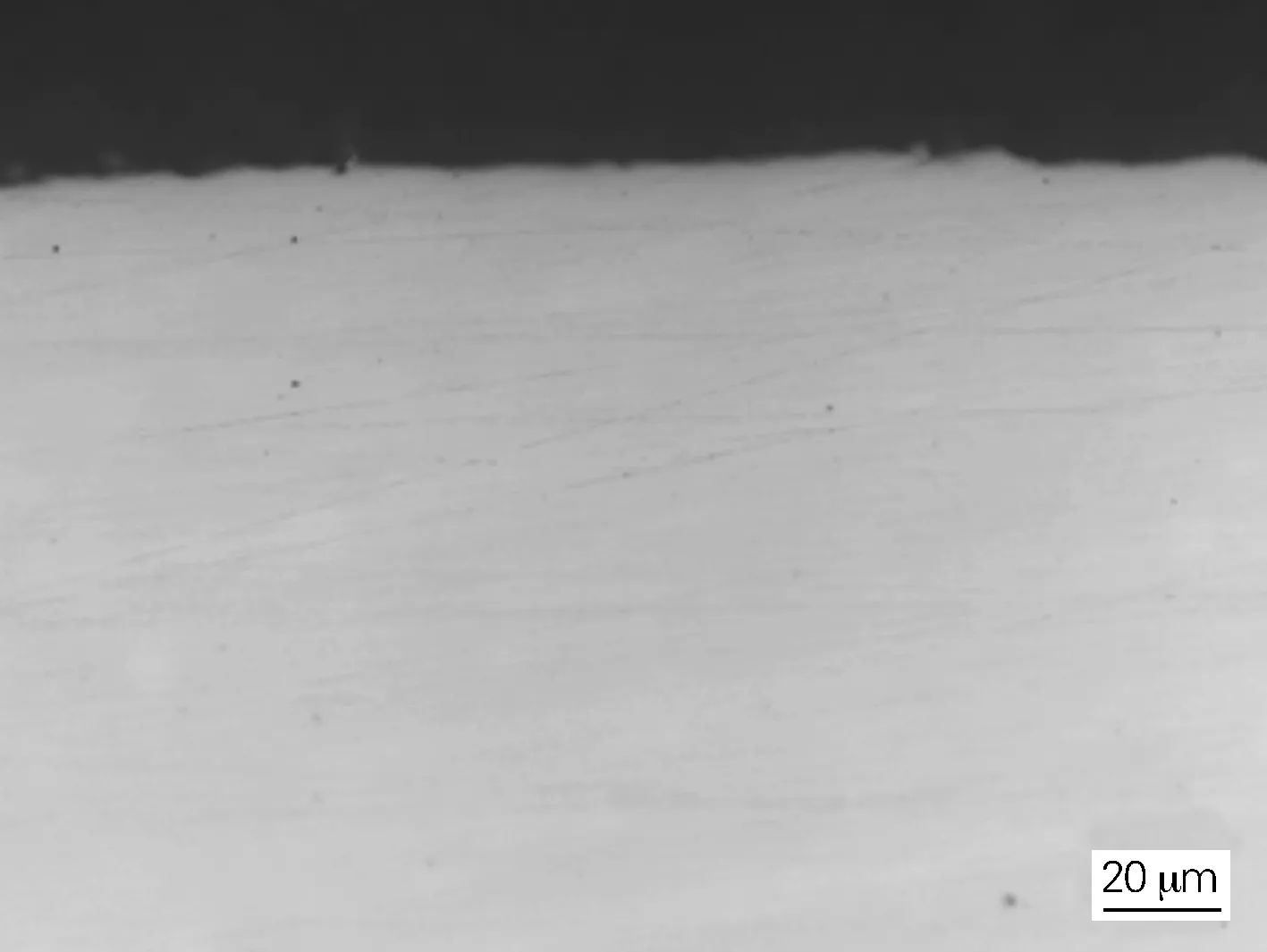

图6为输入轴齿部节圆处渗层表层的晶间氧化(IGO)情况。晶间氧化又称内氧化,研究认为是由Cr、Mn、Si等易氧化元素与气氛中微量的氧结合形成氧化物,使晶界附近基体合金元素贫化,常出现在可控气氛渗碳过程中。产生内氧化及合金元素的贫化后,会使其附近奥氏体的稳定性降低,淬透性不足,在随后的淬火过程中极易发生分解,形成屈氏体和贝氏体等混合组织,一般ME级精密齿轮对其都有严格的限制。如图6所示,真空低压渗碳和高压气淬的输入轴在齿部渗层表面未出现晶间氧化情况。

图6 输入轴齿部节圆处渗层表层的晶间氧化情况Fig.6 Intergranular oxidation at pitch diameter of the gear surface of the carburized pinion shaft

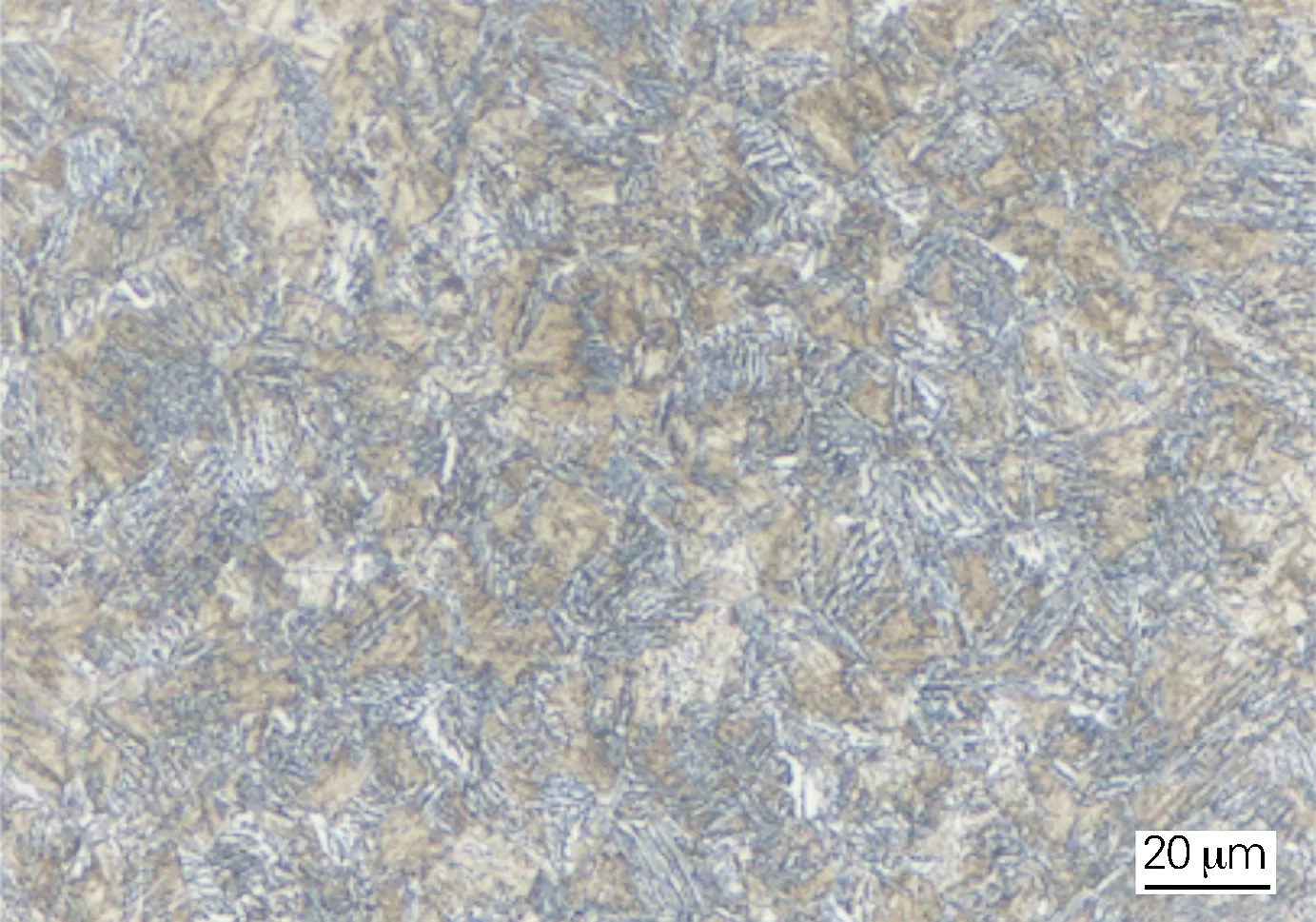

图7为输入轴齿部节圆处的心部组织照片。如图7所示,输入轴渗碳淬火后心部组织级别为1~2级。

图7 减速器输入轴齿部节圆处的心部组织Fig.7 Microstructure of core of the pinion shaft gearat pitch diameter

2.3 齿形畸变

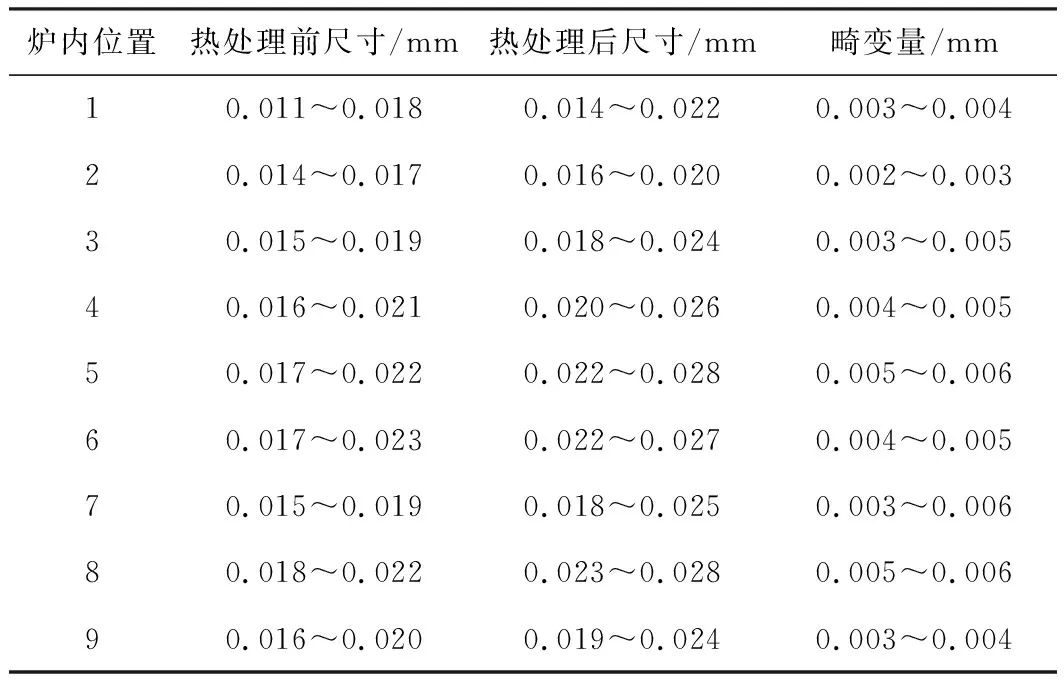

表2为输入轴真空低压渗碳高压气淬后齿形的畸变情况。由表2可见,该轴齿类零件在图2所示的各测试点,畸变量全部控制在0.005~0.015 mm之内。

表2 真空低压渗碳高压气淬输入轴的齿形畸变情况

3 讨论

3.1 多阶段预热

由于真空加热的换热特点,真空炉内进行低压渗碳一般在炉温到达渗碳温度之后仍需保持一段时间,这个阶段称为“均热(Soaking)”,它有两个作用,一是使工件本身均温,另外实现装料间的均温;二是利用真空加热特点清理工件表面,以便于随后渗剂与工件间均匀接触,这对带深孔盲孔等不易清洗部位的工件尤其重要。当用乙炔作为渗碳介质时,工件均温时间一般为:低于955 ℃时每25 mm约1 h;高于955 ℃时每25 mm 40~45 min[12]。鉴于此,本试验设计了更加合理的均温工艺措施,采用了多阶段升温均温的办法,一方面使工件升温速度更加平稳,有利于消除输入轴前期多道次复杂加工的残余应力和升温的热应力,另外,有利于缩短工件在高温时的均温停留时间。数据表明,多阶段升温均温的办法对于提高渗层均匀性和减少工件畸变都是有益的。

3.2 乙炔渗碳

乙炔的结构式为H-C≡C-H,为不饱和烃,由一个三键将两个碳原子相连。乙炔在真空及渗碳温度下的分解反应如下:

C2H2→2[C]+H2

该反应为吸热反应。乙炔裂解反应有两个主要特征,一是一个乙炔分子可分解出两个活性碳原子;二是乙炔分解必须借助于炽热的金属表面。在真空炉内渗碳高温下,乙炔不会发生聚合反应生成焦油等物质[13]。故不难看出乙炔较丙烷作为渗碳介质有突出优点,首先乙炔可供的碳量远大于丙烷,用乙炔作渗碳介质可在很低的压力下进行;乙炔要借助于工件表面裂解,工件表面的洁净程度直接决定了裂解的完全程度和渗碳的均匀程度,故在强渗阶段,工件表层奥氏体可在极短时间内达到完全饱和,随即进行扩散,扩散后表层所需富化的碳量由后续脉冲补上,补充量根据钢材种类和渗碳温度进行计算。

3.3 碳利用率和碳势控制

由于没有多余的碳向渗碳环境逸出,乙炔在低压渗碳过程碳的利用率极高,在合理计算的脉冲工艺参数下,可完全消除碳黑的形成,同时有利于复杂几何形状零件包括盲孔深孔件的渗碳。只要装炉量和装料布局合理,可解决渗层均匀性及密集装料等生产实际问题。

不同于气氛渗碳,真空乙炔渗碳系统中没有含氧反应气体,如CO2和H2O,也不存在单纯的氧气,所有传统气体渗碳的碳势测量和控制措施都不能在真空渗碳过程发挥作用,故真空低压渗碳没有所谓“碳势”控制的问题。在这种情况下,最重要的参数是碳质量流的密度,定义为单位表面积和单位时间内进入材料的碳量。在零件表面上获得的碳浓度就是由该参数作为供气量、扩渗程度、界面层质量传输系数和材料内的扩散速度的函数确定的。如前所述,所有这些变量都和渗碳钢材种类和渗碳温度有关。通过在渗碳温度下周期式地向工件表层传输渗碳介质、饱和渗入,再经过扩散,达到设计的碳浓度分布[14]。即根据工件要求的渗层厚度、材料特性、装料总面积及装料量等用计算机模拟软件程序来控制通入炉内的渗碳介质的传输量,来达到控制渗层的目的。故目前真空渗碳有两种基本模式[15]:一种是气体交替,压力不变,乙炔-氮气循环充入,用于一般工件的低压渗碳;另一种是压力脉冲,乙炔气充入-反应废气抽出。如此重复,通过压力调节,用于盲孔与深孔工件的渗碳,脉冲渗碳的渗层均匀性更好,故采用了后者。

3.4 碳化物及残留奥氏体

由于渗碳剂的供给经过了严密的计算和按需控制,真空低压渗碳工件表面的碳浓度容易实现产品图纸要求的目标控制,从而有效控制工件表层的碳浓度及碳化物的形成和数量。经过多次反复工艺试验确定的渗碳过程参数获得了满意的结果。由于控制了工件表面的碳浓度,残留奥氏体量也得到了有效的控制,从输入轴渗碳淬火回火后的硬度及实际测量结果都可以看出,本零件不存在残留奥氏体超标的问题。

3.5 渗碳速度

根据渗层深度δ和渗碳时间τ的关系δ=A·τ1/2,渗碳温度每提高10 ℃,渗碳常数A提高1.06倍。由930 ℃提高到970 ℃,渗碳常数A提高1.26倍,由930 ℃提高到1000 ℃,渗碳常数A提高1.43倍,由970 ℃提高到1000 ℃,渗碳常数A提高1.14倍。同时,与以往滴注式可控气氛渗碳相比,渗碳时间大幅度缩短。以1.2 mm 渗碳层深为例,采用可控气氛渗碳及扩散时间一般在 8 h左右,而采用真空高温低压渗碳炉渗碳仅需5~6 h。在930 ℃真空低压渗碳,当有效渗碳层深度为0.8 mm时,可节省渗碳时间31%;在960 ℃,当渗碳层深度为1.6 mm时,可节省渗碳时间21%[16]。本项目中实际采用的真空低压渗碳温度为950 ℃以上,比可控气氛渗碳高出20 ℃以上,在本项目要求的渗碳层深度0.425~0.725 mm范围内,实际工艺时间缩短约30%。

3.6 高压气淬

高压气体淬火与有物态变化的液态冷却介质(油或水)相比,最大的区别在于高压气体淬火只有对流一种换热方式,淬火冷却时热交换过程稳定,工件淬火的热应力和组织应力也就变得相对稳定,而且气压、气流速度、方向柔性可调,增加了对不同工件和装料方式的冷却适应性,降低了液体淬火介质蒸气膜、沸腾和对流3阶段因换热特点、换热效率不同及冷却速度突变和不稳定等给工件带来应力状态复杂多变,而增加工件畸变的风险。输入轴经稳定压力的1.8 MPa (18 bar) 高压氮气淬火后,工件表面在处理前后光亮如一,清洁免洗,有效控制了渗碳输入轴的淬火齿形畸变。同时,消除了原来油淬的碳排放,做到了清洁生产。

4 结论

机器人减速器输入轴采用真空低压渗碳和高压气淬技术,经渗碳淬火后其渗层组织、硬度、畸变量等结果如下:

1) 输入轴经真空低压渗碳高压气淬后渗碳层中马氏体为1级,残留奥氏体和碳化物为1~2级,心部组织为1~2级;渗碳层偏差≤±0.05 mm,完全满足GB/T 25744—2010渗碳层深度应在0.1~0.2 mm的要求。同时,经真空低压渗碳后,零件表面无内氧化,渗碳质量明显提高。

2) 渗碳时间比可控气氛渗碳缩短30%,免除了清洗工序,生产用电、用气成本和总工时都得以降低,效益明显。

3) 与油淬相比,输入轴采用高压气体进行淬火,硬度达标,畸变量小。全炉9点测试表面硬度均值为59.7 HRC,心部硬度均值为38.6 HRC,有效硬化层深度均值为0.681 mm。9点检测畸变量全部控制在0.005~0.015 mm。