某片麻岩鳞片石墨矿浮选实验研究

张帅,李亚,牛艳萍,何章辉,初静波

(国土资源部哈尔滨矿产资源监督检测中心,黑龙江 哈尔滨 151700)

晶质石墨又称鳞片石墨,是公认的价值最高的一种石墨资源,其原料及深加工产品具有耐高温、导电导热性和润滑性及易加工成型等优良性质,广泛应用于冶金、机械、化工及航空等重要领域[1-2]。通常大鳞片是指 +0.27 mm、+0.198 mm、+0.154 mm 的鳞片状石墨,低于这些粒级的鳞片石墨称为细鳞片石墨。在石墨矿中,大鳞片石墨较细鳞片石墨来说具有更大的价值,可用于制造坩埚及膨胀石墨等,细粒级的不能使用或者很难使用;其次,以大鳞片石墨作为原料更有利于生成石墨烯[3]。鳞片石墨矿选矿多采用粗选抛尾,粗精矿多磨多选的选别工艺[4],而多次磨矿会对大鳞片石墨造成一定的破坏。因此针对不同的鳞片石墨矿石,合理选择再磨工艺,提高精矿指标格外重要[5]。为尽量避免石墨大鳞片的损失,本实验确定棒磨作为粗磨及再磨的介质,通过变换其他实验条件,确定较优的闭路实验流程。

1 原矿性质

1.1 化学分析与矿物组成

原矿化学多项分析,结果见表1。通过光薄片鉴定等方法确定了矿石中的矿物组成:石墨8%、褐铁矿3%、石英40%、长石20%、白云母20%、黑云母6%、角闪石3%。

表1 化学多项分析/%Table 1 Chemical analysis of multi-elements

1.2 大鳞片的含量

分析石墨大鳞片含量,对实验样品进行先酸浸、后碱熔、再酸洗。得到高品位的石墨产品,对石墨产品再进行筛分及固定碳分析,便可测定原矿中大鳞片石墨分布率,结果见表2。由表2可知,+0.15 mm 石墨大鳞片占原矿累计产率为3.17%,分布率达到37.58%。

表2 原矿大鳞片石墨分布Table 2 Large flake graphite distribution of the ore

2 选矿实验

2.1 粗选实验

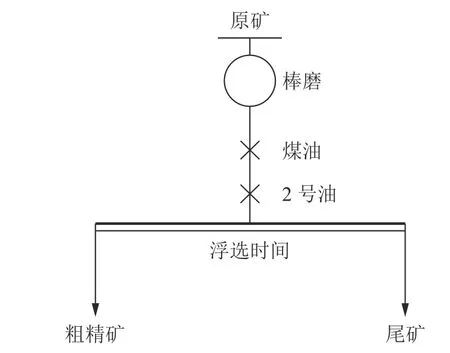

粗选实验的主要任务是尽量提升粗精矿的回收率,降低石墨在尾矿中的损失。通过磨矿细度实验、煤油用量实验、2#油用量实验、粗选时间实验确定最优的粗选实验条件,粗选实验流程见图1。

图1 粗选实验流程Fig.1 Flowsheet of roughing condition

2.1.1 磨矿细度实验

足够的单体解离是矿物分离的必要条件,合适的磨矿细度有利于提高精矿品位及回收率。矿石中大鳞片石墨含量较高,采用棒磨能够更好的保护石墨鳞片。固定浮选条件为:煤油48.8 g/t、2#油56.6 g/t、浮选时间4 min,磨矿细度实验结果见图2。

由图2 实验结果可知,当磨矿细度-0.074 mm 含量为48%时,粗精矿可获得较好的固定碳回收率,达到91.10%,继续提高磨矿细度,粗精矿回收率的增加幅度放缓,继续增加磨矿时间即加大能耗,又使得大鳞片石墨继续损失。因此,选择磨矿细度-0.074 mm 含量48%作为后续实验条件。

图2 磨矿细度实验结果Fig.2 Test results of grinding fineness

2.1.2 煤油用量实验

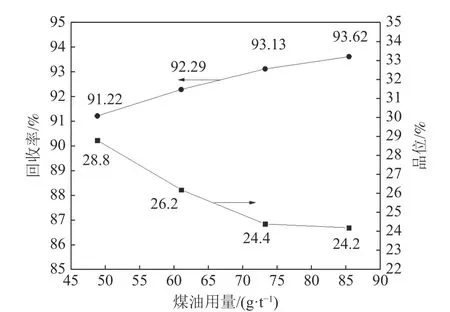

固定浮选条件为:2#油56.6 g/t、浮选时间4 min、磨矿细度-0.074 mm 含量48%,煤油用量自48.8 g/t、61.0 g/t、73.2 g/t、85.4 g/t 依次变化,实验结果见图3。

图3 煤油用量实验结果Fig.3 Test results of kerosene consumption

由图3 实验结果可知,煤油用量为73.2 g/t时,回收率达到93.13%,浮选效果较好,故确定煤油用量73.2 g/t 为后续实验条件。

2.1.3 2 号油用量实验

固定浮选实验条件为:煤油73.2 g/t、浮选时间4 min、磨矿细度-0.074 mm 含量48%,2#油用量自56.4 g/t、70.5 g/t、84.6 g/t、98.7 g/t 依次变化,实验结果见图4。

由图4 实验结果可知,当2#油用量为84.6 g/t时,精矿固定碳品位为23.60%、回收率为95.66%,指标较好,确定较佳2#油用量为84.6 g/t。

图4 2#油用量实验结果Fig.4 Test results of 2# oil consumption

2.1.4 粗选时间实验

固定浮选实验条件为:煤油73.2 g/t、2#油84.6 g/t、磨矿细度-0.074 mm 含量48%,浮选时间自2 min 增至5 min,实验结果见图5。

由图5 实验结果可知,浮选时间在4 min 后继续增加浮选时间,粗精矿回收率无明显提升,固确定后续实验粗选时间为4 min。

图5 浮选时间实验结果Fig.5 Test results of flotation time

2.2 开路实验

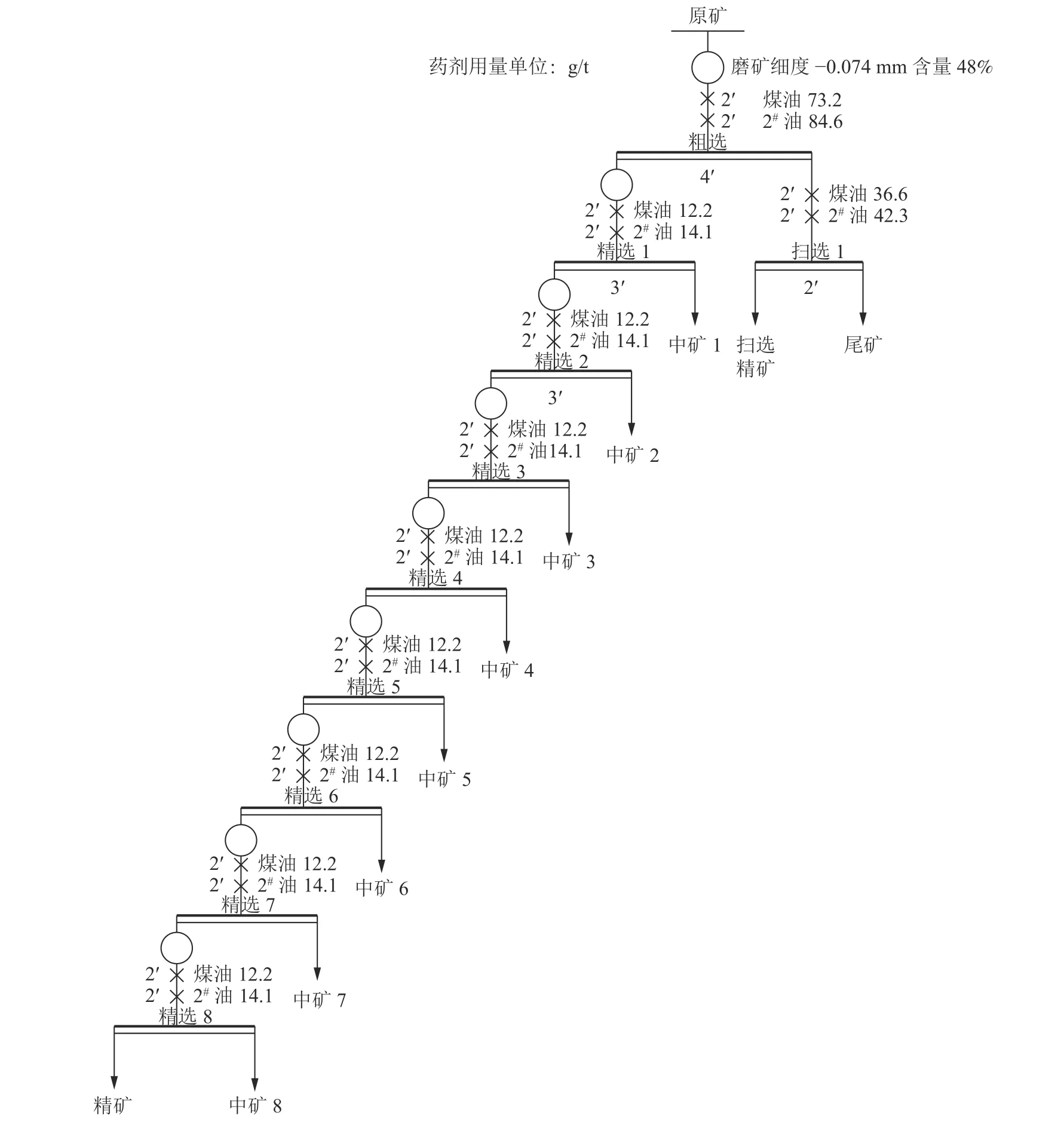

通过前述条件实验,确定粗选的实验条件和方式基础上增加一段扫选。考虑保护石墨大鳞片,粗精矿再磨作业仍选择棒磨工艺,随着精选次数的增多逐渐提升磨矿时间,以减少前几次再磨时大粒脉石对石墨大鳞片造成的损失,本次实验的再磨时间自一次精选起:4 min、7 min、10 min、10 min、10 min、10 min、10 min、10 min,总精选再磨时间为71 min。开路实验结果见表3,开路实验流程见图6。

图6 开路实验流程Fig.6 Flowsheet of open-circuit test

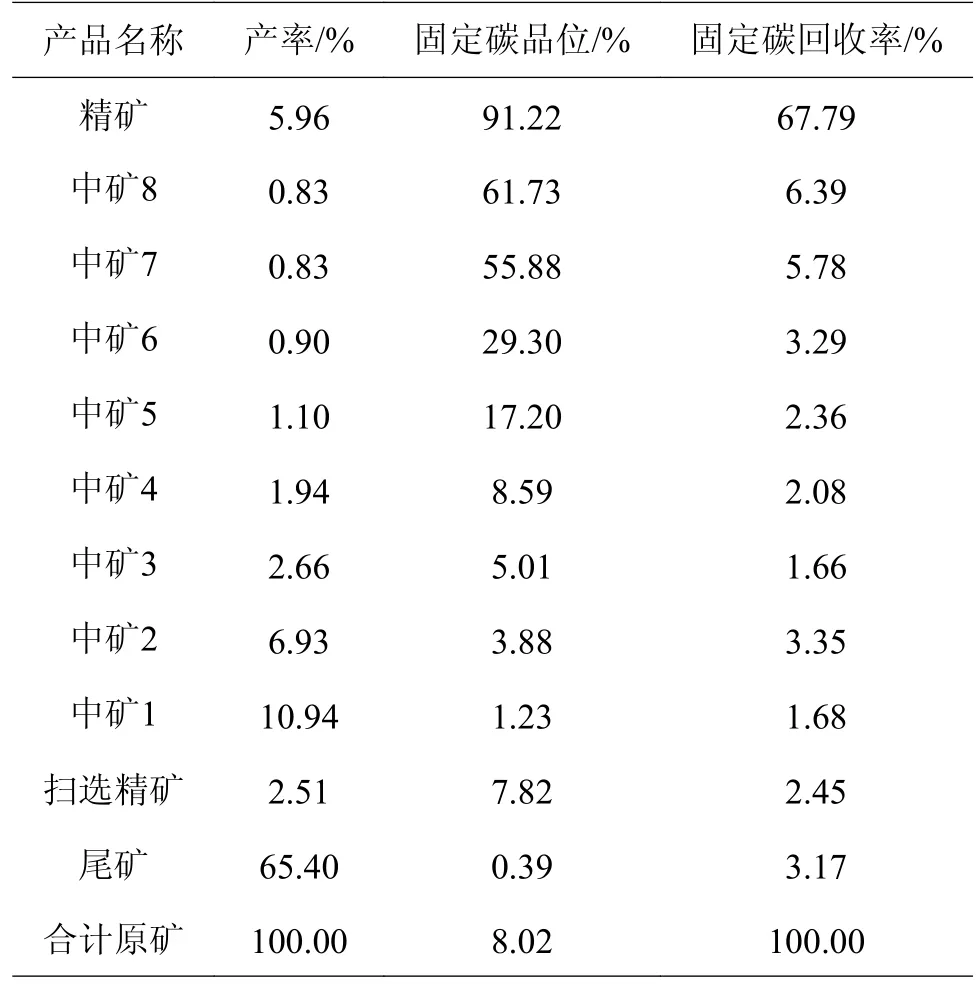

由表3 可知,精矿固定碳品位达到91.22%,回收率为67.79%。

表3 开路实验结果Table 3 Results of open-circuit test

2.3 闭路实验

在开路实验中,中矿1~4 的品位皆小于10%,可集中返回,本次实验确定了中矿1、中矿2、扫选精矿集中返回至粗选,中矿3、中矿4 集中返回至一次精选,后续中矿循序返回的闭路流程,实验结果见表4。

由表4 可知,闭路流程实验获得:精矿固定碳品位为90.55%,精矿固定碳回收率为94.06%。精矿产品中+0.15 mm 精矿固定碳累计品位达到95.26%,固定碳累计分布率为17.68%,对照原矿中+0.15 mm 大鳞片石墨分布率为37.58%,可得出精矿+0.15 mm 大鳞片保护率47.05%。

表4 产品分析结果Table 4 Product analysis results

3 结论

(1)原矿经过酸浸、碱熔的提纯,得到石墨大鳞片分布率为37.58%。粗选实验过程中,为保护石墨大鳞片并尽量提高石墨粗精矿的回收率,粗选磨矿选用了棒磨机。

(2)采用一次粗选一次扫选、粗精矿经八次再磨八次精选,中矿1、中矿2、扫选精矿集中返回至粗选,中矿3、中矿4 集中返回至一次精选,后续中矿循序返回的闭路流程。最终获得精矿产品总指标为:固定碳品位90.55%,固定碳回收率94.06%。精矿产品分级指标中+0.15 mm 大鳞片石墨的固定碳品位为95.26%,固定碳回收率为17.68%,达到了高碳石墨指标,且+0.15 mm 大鳞片石墨保护率为47.05%。