烧结烟气CO 减排研究动态

程扬 ,李杰 ,朱金伟 ,崔宇韬 ,赵卫凤 ,陆雅静

(1.华北理工大学冶金与能源学院,河北 唐山 063210;2.中国环境科学研究院,北京 100012;3.河北省生态环境科学研究院,河北 石家庄 050051)

我国钢铁工业多年来粗放方式发展,只片面追求产品质量和产量,而忽视了高能耗和高碳排放物对环境的影响。除SO2、NOX、颗粒物和二噁英外,铁矿粉烧结排放CO 的问题也受到广泛关注。随着温室效应对人类带来的生存隐患日渐突出,绿色环保也将是对未来钢铁工业发展的必然要求。钢铁工业的烧结过程工艺复杂、流程长,其含碳燃料的消耗在钢铁生产过程中占到8%~10%,在钢铁生产中,由于碳的不完全燃烧会释放出CO 气体,作为一种不易被人的感官所察觉的污染物,它随空气被人体吸入后,会损害人的心脏和神经系统,给人体健康带来不利的影响[1]。复旦大学阚海东[2]的研究结果表明:大气中CO 浓度每升高1 mg/m3,心血管病死亡风险增加1.12%,冠心病死亡风险增加1.75%,脑卒中死亡风险增加0.88%。京津冀地区钢铁企业众多,以唐山地区为例,烧结机机头SO2排放浓度不得超过30 mg/m3,甚至对于非常规污染物CO 的排放也提出了严格的要求,其排放浓度不得超过4000~5000 mg/m3。因此,实现烧结过程低碳生产是提高钢铁工业能源利用率,减少污染排放量的重要内容之一,同时烧结烟气CO 减排技术的研究是当今世界钢铁企业的关注重点。

1 烧结烟气CO 减排机理

烧结烟气中CO 主要来源于点火气体燃烧机料层中固体燃料的不完全燃烧,而混合料中固体燃料燃烧所提供的热量占烧结总需热量的80%~90%。固体燃料呈分散状分布在料层中,其燃烧规律性介于单体焦粒燃烧与焦粒层燃烧之间,属于非均相反应[3]。烧结点火后混合料中的碳被引燃发生如下四种主要反应:

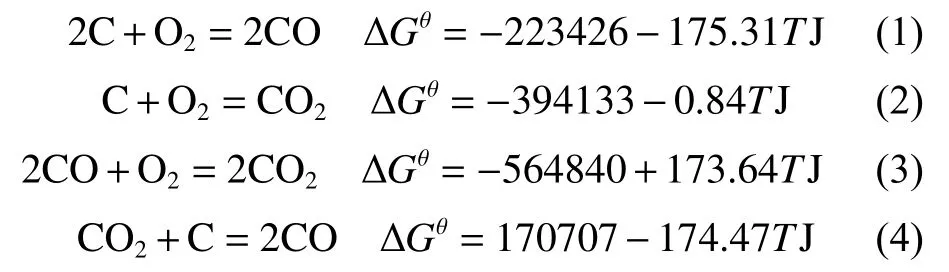

固体碳在温度达到700℃时开始着火燃烧,在烧结料层中首先发生一次反应,随着温度的升高,一次反应的产物在碳表面或空间发生再反应。一次反应和二次反应是碳燃烧过程中的基本反应,在实际过程中交叉平行进行着。从图1 可以看出,当温度大于978 K 时,生成CO2的ΔGθ大于生成CO 的,此时反应生成CO 的趋势增大,高温区CO 稳定;当温度小于978 K 时,生成CO2的ΔGθ小于生成CO的ΔGθ,此时反应生成CO2的趋势增大,低温区CO2稳定。因此,将燃烧带的温度控制在978K 以下可以抑制CO 的生成。在热力学研究中,常常以CO/(CO+CO2)的指标来判断烧结过程中的气氛,并计算固体燃料的燃烧效率。该比例越小,烧结料层中的氧化性气氛越浓,固体燃料燃烧就越充分。若烧结混合料中的固体燃料比例升高,单位体积内分布的煤粉或焦粉增多,从而烧结料层中的温度升高,CO 含量上升,热能利用率降低,不利于固体燃料在烧结料中的燃烧。

图1 温度对吉布斯自由能的影响Fig.1 Influence of temperature on the Gibbs free energy

固体燃料的燃烧遵循非均相燃烧规律。通常氧分子通过扩散到达碳球表面,并被碳表面吸附,在碳球表面发生C-O 反应并生成反应物。生成的反应物从碳表面上完成解吸过程,并从碳表面向外扩散。

以赛斯科夫在稳定状况下扩散动力学理论来表示燃烧过程的简单关系式[4]:

式中:V-燃烧反应总速度;kd-化学反应速度常数;kr-传质系数;C-气相中O2浓度。

从式(5)可知,碳球燃烧过程是传质与化学反应动力学“调和平均”的过程。当燃烧温度很低时,燃料燃烧处于动力燃烧区,燃烧反应总速度决定于化学反应速度常数kd,此时升温可以提升燃烧速率,提升气流速率作用不大,反而会增强散热,降低温度导致燃烧速率下降;当燃烧温度很高时,燃料燃烧处于扩散燃烧区,燃烧反应总速度决定于对流传质系数kr,此时强化对流传质系数可以提高燃烧速率,而升温作用不大。

从烧结过程中碳燃烧的热力学和动力学分析可知:烧结过程在点火后不到1 min,料层温度升高到1200~1350℃,其燃烧反应在扩散燃烧区进行,从燃烧动力学的角度,可以通过增大气流速度和气流中的氧含量,以提高燃烧反应总速度,强化烧结过程。在烧结布料过程中,大颗粒焦粉会因为偏析而在烧结料层下部集中,由于自动蓄热的作用使下层热量明显高于上层,从而出现过熔现象,进而导致烧结料层的透气性下降。当固体燃料的粒度过小时,碳燃烧速度过快,液相反应不完全,烧结矿强度和成品率降低,所以,应该去获得最佳的固体燃料粒度范围。

2 国外烧结烟气CO 减排技术研究现状

国外对烧结环保进行过大量研究工作,除了SCR(选择性催化还原)或活性炭工艺等末端治理外,还在工艺方面也有一系列研发。日本JFE 为了低碳烧结和改善烧结质量开发了料面喷吹液化气烧结工艺[5-6],不同程度地降低了固体燃料消耗,减少了CO 的排放,同时有助于改善烧结矿质量。Bastian Molitor 等人[7]研究了钢厂废气中CO的回收再利用技术,利用富含CO 的废气,生产乙醇、乙酸盐和2,3-丁二醇,从而减少CO 排放;同时讨论了利用富含CO 废气生产乙醇的工艺流程,展望了钢厂进一步发展生物炼制一体化的途径。C E Loo[8]等人从焦粉粒度组成对料层透气性、燃烧带温度、烧结利用系数、燃料利用率和烧结时间等的影响规律入手,分析了焦粉粒度组成对烧结产品质量的影响,发现合理的燃料粒度是保证烧结产品质量和降低固体燃料消耗的关键。新日铁和中南大学结合烟气成分特点采用废气分段循环,将前部或中部区域的部分废气与环冷机部分废气混合,提高混合气体的氧含量和温度,然后将该混合气体在烧结机的适当位置进行循环利用,这对CO 减排有一定效果。目前国外主要针对烧结烟气中SO2、NOX、颗粒物以及改善烧结产品质量进行相关研究,而专门针对烧结烟气CO 减排的研究较少。国内烧结烟气CO 污染物的控制还处于协同控制阶段,没有针对性的治理工艺。随着环境改善压力的加剧,CO 污染物的减排将势在必行。

3 国内烧结烟气CO 减排技术研究现状

烧结工序是钢铁联合企业大气污染物排放的“重灾区”。钢铁行业也是CO 排放的主要来源之一,其中烧结机头CO 排放占钢厂CO 排放总量的22%,烧结烟气中CO 排放原始浓度一般在8000~10000 mg/m3,经测算,全国钢铁烧结机每年排放的CO 总量达到5000~6000 万t。同时,燃料的不完全燃烧每年还会造成烧结热损失高达1.185×1015~1.422×1015kJ,折合成标准煤是4.043×1010~5.998×1010kg。由于烧结烟气具有烟气量大、成分复杂、烟气温度波动范围大、含湿量高和含氧量高等特点[9-11],因此治理烧结烟气中的污染物复杂困难。欧大明等人[12]通过降低细焦粉粒级(<0.25 mm 和<1 mm)的百分比来增大焦粉的平均粒度,从而明显改善制粒效果,料层透气性也得到优化,在烧结产品质量提高的同时烧结料得到充分的燃烧,间接达到烧结废气排放的要求。裴元东等人[13]探讨了烧结减排CO 的具体方案,认为采取各项措施降低烧结固体燃耗、提高燃料的完全燃烧程度是烧结减排CO 的关键。刘臣[14]通过实验对铁矿石烟气循环烧结过程中的SO2/NOX/COX行为及烧结指标进行了研究,得出循环气体中O2含量降低与CO 含量增加可减少尾气中NOx 排放量。潘文等[15]将烧结高温烟气循环工艺在首钢360 m2烧结机上成功应用,减少了的CO 的排放量,实现将烧结矿返矿下降6.6%,粉尘排放降低27.30%,SO2减排15.34%,显著效果。李乾坤等人[16]研究了烧结料粒度、烧结终点温度、抽风负压和料面蒸汽喷吹量对烟气CO 质量浓度的影响,最终得出烧结烟气CO 质量浓度最终控制在4800 mg/Nm3以下较好。袁兵等曾基于烟气分析仪测试结果,认为在宝钢原燃料条件下(燃料平均粒度1.2~1.8 mm)适当提高燃料粒度有助于降低燃烧比(CO/(CO+CO2))[17],从而减少了烟气中CO 的排放。潘建等人[18]通过对铁矿烧结过程CO 等气体排放规律的系统研究,设计了烧结烟气减量排放综合方案,提出清洁生产工艺是烧结烟气CO 等减量排放的根本,且根据烧结过程烟气中CO 等气体的排放规律,证明选择性地分段处理烟气的工艺是烧结烟气CO 等减量排放的关键。在通过物理化学反应来吸收烧结烟气中的CO 的研究中,发现催化剂中金属粒子纳米尺寸、金属粒子分散度以及载体类型都会影响其催化性能。降低金属粒子尺寸可以减少金属负载量,同时保持其高效的催化性能[19]。纳米金属颗粒具有较好的CO 催化活性[20]。SCR 或活性炭工艺可对烧结烟气中CO 进行净化处理。

为了降低烧结烟气中CO 的排放量可从两个方面入手。一方面,从源头削减CO 排放量和对过程控制,如找出烧结混合料/燃料配比与CO 排放量之间的关系,开发烧结烟气CO 减排的高效添加剂、配合料面打孔技术、烟气循环治理技术和料面蒸汽喷吹技术;另一方面,从末端治理入手,虽然一些贵金属可以有效地催化氧化CO,但价格昂贵,并且反应需要高温才可有效运作,因此研究成本低廉、低温操作的CO 催化氧化技术将是我们努力的方向。综合来看,利用源头削减、过程控制和末端治理最大程度的降低烧结烟气中CO 的排放量,以减少二次污染。

4 结 语

全面落实习近平生态文明思想和全国生态环境保护大会要求,坚持新发展理念,随着“循环经济、清洁生产、和谐社会”等科学发展观逐渐深入人心,国家对CO 造成的空气污染及对人体健康带来的不利影响重视程度的不断提高、以及相关环保法规的制定与实施,治理含有CO 的烧结烟气污染的工作势在必行。除常规污染物SO2、NOX、颗粒物和二噁英外,对于非常规污染物CO 也将逐渐会被政府纳入到常规污染物范围进行严格管控。为了实现钢铁行业超低排放、推动行业高质量发展、促进产业转型升级、助力打赢蓝天保卫战。