低成本低硫低硼管线钢冶炼工艺实践

杨 勇,杨 俊,巨银军,安 强,左建林

(湖南华菱湘潭钢铁有限公司,湖南 湘潭 411101)

许多高级别钢要求钢中硫含量越低越好[1]。抗酸管线钢要求具有良好的抗HIC 性能。硫是影响管线钢抗HIC 性能的最主要元素,以硫含量20×10-6为分界线。近几年来,管线等几大系列钢种标准将B元素列为有害元素,要求w[B]≤5×10-6,因此低硼含量控制工艺,成为近年来的研究方向。

低成本是工业化大生产的重要目标,为降低成本,本试验工艺方案取消了铁水预处理工艺,铁水直接入转炉冶炼,且转炉冶炼采用单渣法。在LF 炉进行深脱硫,造白渣精炼钙处理,在VD 进行脱气和进一步脱硫,最终将成品w[S]控制在15×10-6以下,w[B]控制在5×10-6以下。经过反复的试验摸索,成功开发低硫低硼钢快速冶炼工艺,通过钢厂一年多的大规模生产实践,钢水中硫和硼含量控制稳定,完全满足生产需要。

1 试验钢种及工艺

1.1 铁水条件

炼钢采用低成本工艺策略,铁水预处理工序对入炉铁水不进行预处理脱硫操作,也不进行扒渣操作去除硫含量。仅对铁水进行折罐,测温、取样等简单操作。

1.2 试验钢种

本试验大批量在X65MO 抗酸管线钢上进行。

1.3 试验装备及工艺

试验工厂基本装备:2 座铁水预处理站,4 座转炉BOF(150 t),10 台精炼设备(6 台LF、2 台VD),4台板坯连铸机。

试验采用“铁水—BOF—LF—喂线—VD—CC”简化工艺,试验生产低硫低硼要求的管线钢。试验工艺为降低成本,取消铁水预处理脱硫工艺,采用铁水直接兑入转炉冶炼。原料要求采用自产优质废钢以及B 含量低的合金。转炉在吹炼时适当加大渣量,采用顶底复吹模式,利用氩气底吹,搅动熔池,终点氧控制在400×10-6以上,充分去除钢中的B,出钢过程加入所选合金。转炉出钢严格控制下渣量,过程中加入石灰,合成渣等顶渣料,同时加入铝铁脱氧,为LF 深脱硫做准备。LF 冶炼快速升温化渣造渣,同时控制合适的渣量,避免B 从渣中进入钢液。LF 精炼后,进行VD 真空处理,利用真空状态下钢渣界面的充分反应,进一步脱硫。连铸采用长水口加密封垫以及氩气氛围保护浇注,中包采用低碳覆盖剂隔绝空气,控制钢水的二次氧化,防止连铸增氧回硫。

整个工艺中LF 炉处理作为中心环节,要求在该环节将钢水w[S]脱到15×10-6的超低水平,且要w[B]不大于5×10-6,处理周期控制40~60 min。

2 试验结果

2.1 硫含量控制情况

试验结果表明,通过该工艺转炉出钢的硫含量较入炉铁水平均可以降低达到接近40%的水平,吹炼终点的w[S]可以达到0.020%左右,LF 在此基础上进行深脱硫,冶炼超低硫钢。钢水进VD 钢水中的硫被进一步脱除。连铸w[S]为10×10-6~15×10-6,平均13×10-6。

2.2 硼含量控制情况

根据试验要求,转炉通过主吹与副吹后,钢中w[O]在430×10-6以上,钢水中残余w[B]均在1×10-6以下。

3 分析与讨论

3.1 过程硫含量变化及脱硫机理分析

3.1.1 过程硫含量变化

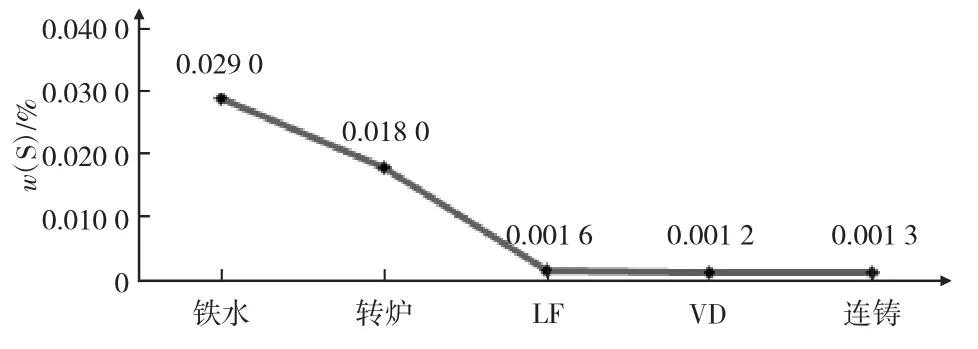

按照本工艺试验,选择硫控制在0.040%以下的铁水铁水生产,入炉铁水w[S]平均值0.029%,转炉出钢w[S]平均值为0.018%,最高值0.026%;LF 精炼后w[S]平均值为0.001 6%,最高值0.001 8%;VD 真空后w[S]平均值为0.001 2%,最高值0.001 4%;连铸w[S]平均值为0.001 3%,统计生产的所有试验炉次,w[S]在15×10-6以下成分命中率为99.5%(见图1)。

图1 转炉—连铸钢水硫含量

按照本试验方案试验,结果表明转炉的脱硫率平均在37%,LF 精炼的脱硫率平均达到91%,VD 脱硫率平均25%。

3.1.2 本试验脱硫机理分析

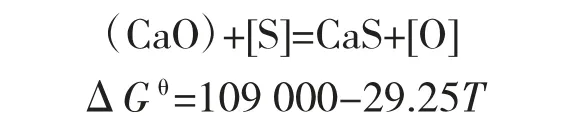

对于极低硫钢的生产,本试验设计LF+VD 的联合工艺,充分运用炼钢脱硫的机理,达到了深脱硫的效果。根据熔渣的分子理论,碱性氧化渣与金属间的脱硫反应为[2]:

在炼钢脱硫生产实践中高温、渣的高碱度、低(FeO)、良好的流动性作为必备条件。

一般LF 炉经过深脱氧后,将氧脱到了很低水平w[TO]≤5×10-6以下。同时进真空需要比直接浇注的钢水温度要高至少50 ℃以上,高温、真空下良好的低氧,为脱硫创造了非常好的条件。

真空下的强搅拌,加速了渣-钢界面反应,提高了脱硫反应的速度。同时,真空下隔绝了空气,可以完全避免二次氧化等问题。

3.2 过程B 含量变化及脱B 机理分析

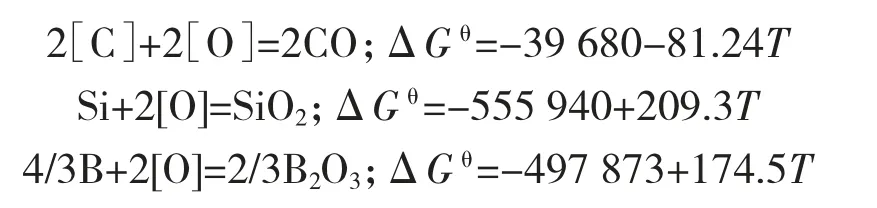

本试验对硼的控制利用了转炉的氧化去除以及精炼过程的回硼控制原理,对与B 元素转炉中会发生如下的氧化反应[3]:

式中:ΔGθ为自由能变化,kJ/mol;T 为钢水温度,K。

根据各反应的ΔGθ硼元素在转炉中的热力学性质与Si 相近。因此,硼元素在转炉过程中一定会被充分氧化以氧化产物进入渣中。钢水中的残余w[B]接近0.000 1%的水平。

按照本工艺试验,入炉铁水硼含量为0.000 1%~0.000 8%,转炉通过主吹和补吹后将吹炼终点氧含量控制在400×10-6以上,出钢硼含量w(B)均为0.000 1%的痕迹量,表明转炉脱硼的能力很强,不受铁水初始B 含量波动的影响;LF 精炼后硼含量w(B)平均值为0.000 25%,最高值0.000 3%;VD 真空后硼含量w(B)平均值为0.000 31%,最高值0.000 4%;连铸硼含量w(B)平均值为0.000 37%。精炼过程的总回w(B)平均控制在0.6×10-6以内。统计生产的所有试验炉次,w(B)在5×10-6以下成分命中率为100%。

4 结论

1)通过转炉顶底复吹,控制吹炼终点氧含量,强化转炉脱硼效果,可以将钢水中的硼含量w(B)稳定控制到0.000 1%的痕迹量水平;通过控制好转炉出钢下渣量和并掌握铝粒加入时机和加入量,可以LF 工序的回硼量w(B)控制在0.000 1%以内。通过选用低硼系列合金进行合金化,尽量减少合金带入增硼,最终可以将钢水硼含量w(B)稳定控制在0.000 5%以内。

2)转炉通过采用优质废钢,大渣量,顶底复吹等手段脱硫率可以达到40%的水平。通过LF 炉快速造渣发挥脱硫效果,并在渣中加入铝粒,配合钙处理促进脱硫效果,脱硫率可以达到90%以上;再利用VD 炉真空脱硫作用,将硫的进一步脱除,可以实现质量分数0.001 5%以下极低硫的控制水平。

3)利用本工艺,批量生产的极低硫低硼要求管线钢,其硫含量w(S)要求控制在0.001 5%以下,同时硼含量w(B)要求控制在0.000 5%以下,钢种综合成分命中率可达99.5%以上,成分命中率高。在本工艺方案中相比传统工艺,取消了铁水预处理工艺,节省了一道生产工艺的成本投入,不仅降低了生产成本,还提高了生产效率。