某1.5L 阿特金森发动机连杆总成强度疲劳分析

周 权

(柳州五菱柳机动力有限公司,广西 柳州 545005)

0 引言

新能源汽车产业是中国实现经济转型、产业升级的重要途径[1]。其中,在发动机技术中心,阿特金森循环发动机具有较高的热效率[2]。阿特金森发动机搭配混合动力变速箱方案以结构简单,控制易实现,成为各大整车厂向新能源转型的首选方案以某款1.5L 阿特金森发动机的连杆总成为研究对象,结合该款发动机性能特点,对包括连杆体、连杆轴瓦、活塞销、连杆螺栓等多个零部件进行有限元强度和疲劳分析,为连杆总成的样件开发制作及优化提供数据依据。

1 模型边界工况分析

连杆总成在实际工作的过程中不仅承受发动机的气体爆发压力、惯性力带来的交变工作载荷,还承受了在装配过程中带来的螺栓预紧力及连杆轴瓦的过盈产生的载荷,因此在边界条件施加时,需要对实际施加的载荷进行计算和施加。

如图1 所示,连杆总成分析模型包括:部分曲轴、活塞销、连杆体、连杆螺栓、活塞销衬套、活塞销、连杆轴瓦[3]。

图1 连杆总成模型

1.1 装配工况载荷分析

在连杆总成在模拟装配过程中,其受到的主要载荷来自于连杆轴瓦的过盈配合对连杆大头配合面、衬套与连杆小头配合面产生的面压力,同时也有连杆螺栓预紧过程产生预紧力,为使仿真分析接近真实工况,加载过程考虑连杆轴瓦过盈量及衬套的过盈量和连杆螺栓预紧力。

发动机连杆轴瓦、活塞销衬套装配最大与最小过盈量见表1。

表1 衬套、轴瓦过盈量

连杆螺栓采用12.9 级M8,参考其他机型设计经验,将螺栓预紧轴力换算,其轴力大小为:15130 ~22100 N。

1.2 爆发压力工况

在发动机工作过程,活塞连杆总成承受来自发动机缸内爆发压力P压,所分析连杆活塞总成在几何模型中属于对称性零部件,因此考虑受力的对称性,截取几何模型一半作为分析对象,此时P爆定义如下:

式中:P爆为活塞销上所受爆发压力,N;B为发动机的缸径,mm;P压为发动机最大设计爆发压力,MPa;发动机设计缸径81 mm,设计最大爆发压力8 MPa。经计算得到,P爆为10305.994 7 N。

1.3 惯性力工况

活塞连杆总成在发动机缸内作往复运动,其中活塞销承往复惯性力,有限元模型可以最活塞销加载加速度来进行模拟。此时F往定义如下:

往复惯性力加速度为:

式中:r为曲轴的曲柄半径,mm;ω为曲柄的角速度,计算模型转速5600 r/min,rad/s;λ为连杆比:λ=r/L,L为连杆长度,mm。

因此经带入所需参数计算可得到,a销为22238923.72 mm/s2。

分析的模型所受旋转惯性力也可通过对其加载外边界旋转惯性加速度达到相同效果:

因此旋转惯性力加速度可为:

式中:r为曲轴的曲柄半径,mm;ω为曲柄的角速度,计算模型转速5600 r/min,rad/s;λ为连杆比:λ=r/L,L为连杆长度,mm。l为单体连杆质心与连杆大头中心的长度,mm。

经计算:a旋= 17 934 725.24 mm/s2

单边活塞往复惯性力:

式中:mp为活塞单边总成质量,t;r为曲轴的曲柄半径,mm;ω为曲柄的角速度,计算模型转速5600 r/min,rad/s;λ为连杆比:λ=r/L,L为连杆长度,mm。

经计算:Fp= 3331.39 N

2 连杆分析模型建立

2.1 分析步建立

根据该发动机连杆总成实际工作模式,将工况主要划分为4 步:

(1)螺栓预紧力加载分析

如图2 所示,取几何模型一半作为分析对象因此在该工况中,其边界约束为分割面为对称约束,连杆约束靠近小头侧部分区域促进模型计算收敛,加载螺栓预紧力。

图2 螺栓预紧力工况

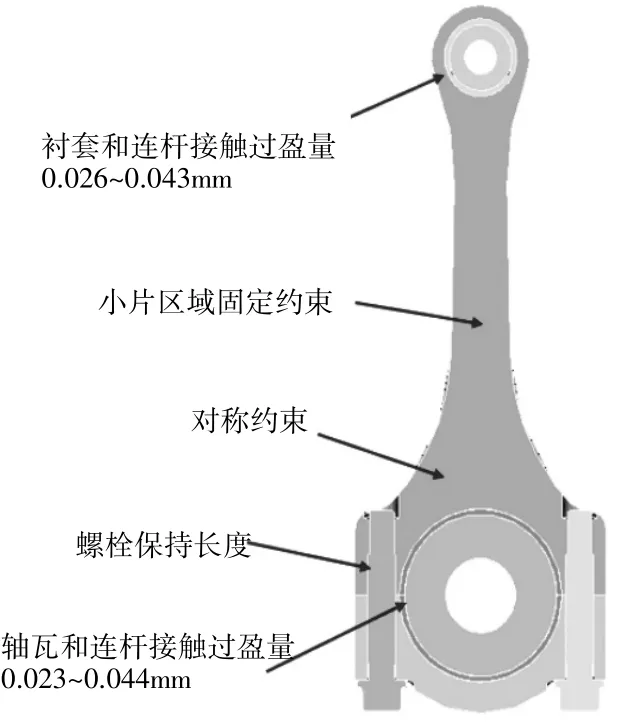

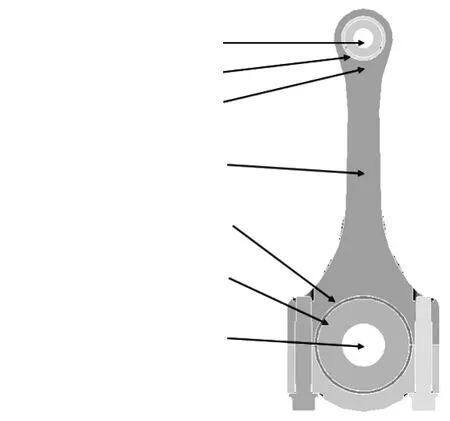

(2)装配轴瓦过盈工况

如图3 所示,其边界约束与螺栓预紧力工况一致,保持螺栓长度,同时通过加载衬套与连杆接触过盈量(0.026 ~0.043 mm)和连杆轴瓦与连杆接触过盈量(0.023 ~0.044 mm)。

图3 装配轴瓦过盈工况

(3)最大爆发压力工况

如图4 所示,其边界约束为对称约束,曲柄销初约束X/Y/Z平移自由度,活塞销处加载P爆,接触建立包括活塞销与衬套、衬套与连杆(无过盈量)、连杆轴瓦与连杆(无过盈量)、曲柄销与连杆轴瓦(无过盈量)。

图4 最大爆发压力工况

(4)惯性力加载工况

如图5 所示,其边界约束、接触建立与最大爆发压力工况一致,活塞销上加载a销惯性加速度以及活塞往复惯性力Fp,总成加载a旋惯性加速度。

图5 惯性力加载工况

2.2 材料参数

针对连杆总成仿真分析的材料属性见表2。

表2 分析材料属性表

2.3 疲劳分析设置

结合发动机工作原理,连杆总成疲劳分析主要关注高周疲劳,要求连杆总成设计需要做到无限寿命。因此疲劳分析时设置计算边界要求107循环标准,疲劳安全系数需要≥1.1。

3 仿真结果分析

3.1 最大螺栓预紧工况

如图6 所示,红框中为连杆体与连杆涨断面倒角处,最大应力为573 MPa,属应力集中,在有限元分析中不作评价,其他区域最大应力值为422 MPa,应力值小于材料屈服强度580 MPa,满足设计要求。

图6 最大螺栓预紧工况应力云图

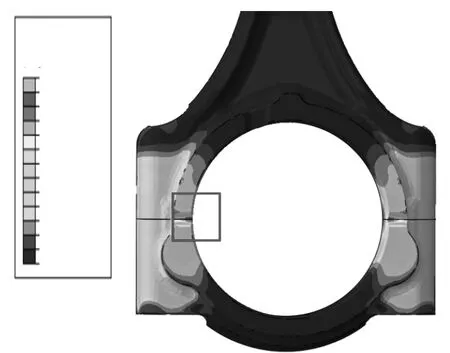

3.2 最大过盈工况

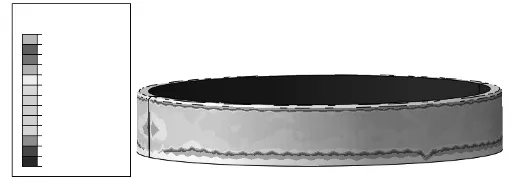

如图7、8 所示位连杆大、小头在最大过盈工况下应力云图,连杆大头最大应力为147 MPa,小头最大应力为495 MPa,应力值小于材料屈服强度580 MPa,满足设计要求。

图7 连杆大头应力云图

图8 连杆小头应力云图

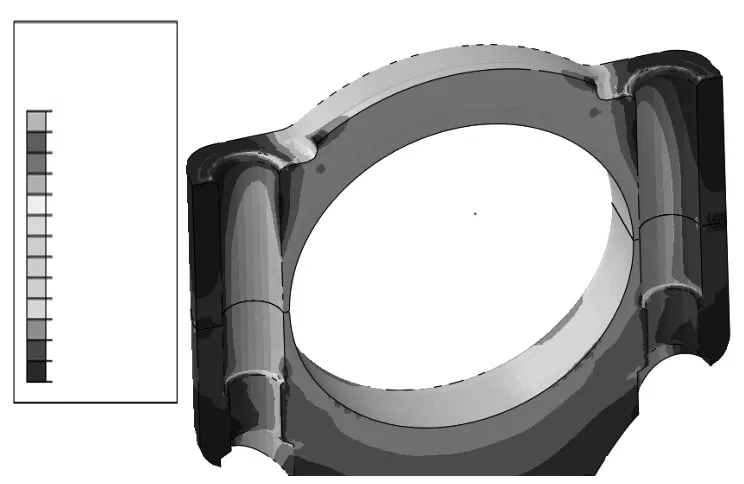

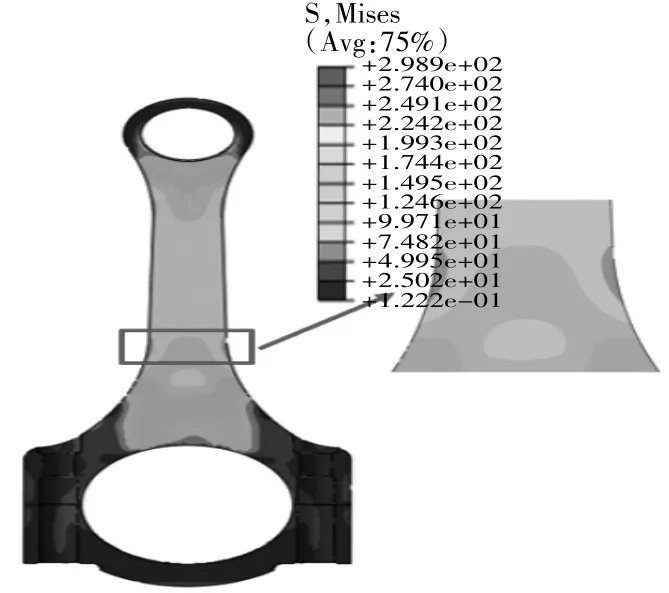

3.3 最大爆发压力工况

连杆体在最大爆发压力下受力云图(图9)。从图中可以看出,连杆小头工字过渡区最大应力值338 MPa,工字区过渡到连杆大头处最大应力值为150 MPa,受力均小于材料屈服强度,满足初期设计要求。

图9 连杆最大爆压工况应力云图

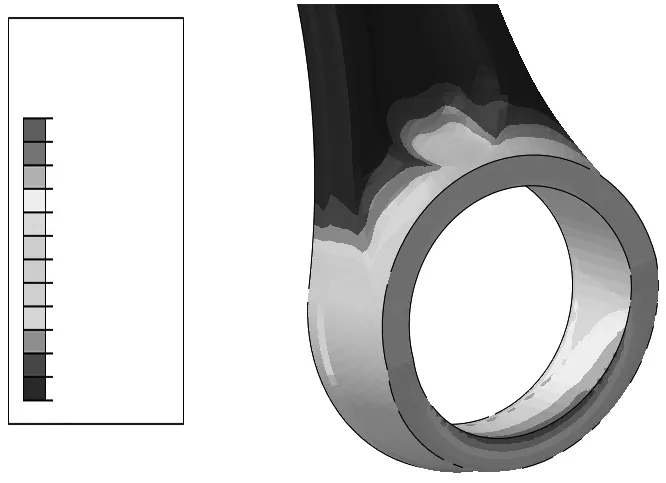

3.4 最大惯性力工况

连杆体在最大惯性力工况所受应力云图,如图10、11 所示。其中连杆小头过渡区域(图10)最大应力298.9 MPa,杆身过渡区域(图11)最大应力225 MPa,均小于材料屈服强度,满足设计强度要求。

图10 连杆最大惯性力工况应力云图1

图11 连杆最大惯性力工况应力云图2

3.5 轴瓦、衬套分析

轴瓦与衬套分析主要关注轴瓦与连杆接触、衬套与连杆的接触面压是否满足设计要求。本研究模型要求面压大于10 MPa。

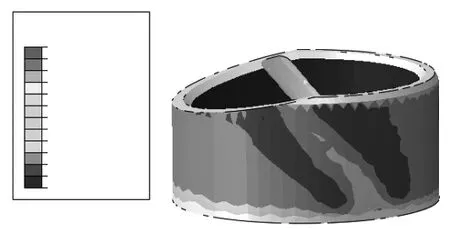

如图12、13 所示,轴瓦分别在过盈量为0.023 mm和0.044 mm 下,轴瓦背压平均值分别约为12 MPa 和22 MPa,大于设计要求的10 MPa。

图12 轴瓦面压云图1

图13 轴瓦面压云图2

如图14、15 所示,衬套分别在过盈量为0.026 mm和0.043 mm 下,轴瓦背压平均值分别约为50 MPa 和87 MPa,大于设计要求的10 MPa。

图14 衬套面压云图1

图15 衬套面压云图2

如图16 连杆体总成,疲劳安全系数在螺纹啮合出为0.9,因其为螺栓轴力加载处,应力集中,因此在疲劳分析时不作为评价内容,其他区域疲劳系数均大于1.2,满足疲劳强度设计要求。

图16 连杆疲劳系数图

4 结语

通过对某款1.5L 阿特金森发动机的连杆总成进行了CAE 仿真分析,对不同的工况下的连杆总成受力情况进行了强度和疲劳分析,并对轴瓦、衬套面压进行了仿真对比。

计算结果表明,连杆总成机械强度、疲劳强度均满足了前期连杆的设计要求,减少了其前期多次反复迭代的设计时间,为后续连杆样件实际生产提供了有效的数据支撑。

目前,按照该设计的连杆总成已生产样件并装机,完成了相应单体试验和整机耐久试验,该设计符合实际使用要求。