ZrCuAlNi合金的Taylor撞击断裂行为研究

郭志平,王 飞,姜 波,张 杰,程 波,王传婷,何 勇

(1.西南技术工程研究所, 重庆 400039; 2.南京理工大学, 南京 210094)

1 引言

Zr基非晶合金具有良好的力学性能及其他优异的理化性能,在冲击载荷作用下发生晶化、金属间化合反应以及氧化反应释放大量能量,同时具有高速侵彻自锐特性,可作为活性反应材料在新型高效毁伤战斗部上应用提高战斗部杀伤威力。因此Zr基非晶合金材料在军事领域中具有很大的应用价值与发展潜力,而开展材料在动态载荷作用下的高应变率力学行为尤其是断裂行为对Zr基非晶合金材料的实际工程化应用奠定重要的基础。

由常用元素组成的典型ZrCuAlNi非晶合金具有良好的成形能力以及比较大的化学反焓,因此成为Zr基非晶合金中重点的关注对象。国内外学者对Zr基非晶合金的动态力学响应开展了大量研究,观察到Zr基非晶合金的断裂行为不同于普通晶态金属的特性,断裂面偏离了最大剪应力与载荷轴的45°平面,并将这种偏离归因于剪切面上正应力的作用,从而认为Zr基非晶合金的屈服遵循Mohr-Coulomb准则;Zhou,张云峰等利用高速摄像观察Zr非晶合金在SHPB实验中脆性破坏与释能过程,都表明Zr基非晶合金在变形过程中的脆性、高度局域化的剪切带和应变软化等缺陷,限制了其工程实际应用范围。ZrCuAlNi非晶合金的失效断裂行为明显区别于常规合金材料,因此非常有必要开展ZrCuAlNi非晶合金以及内生非晶复合材料在高应变率加载条件下的断裂行为研究。

Taylor 撞击实验是利用圆柱形试件撞击刚性壁面,通过对塑性材料的变形尺寸进行测量,用于评估材料在高应变和高应变率加载下的动态响应的简单方法,结合数值模拟也广泛用于验证材料的本构方程。随着实验观测手段的更新以及对脆性材料尤其是玻璃材料的研究,Taylor撞击实验成为研究脆性材料在高应变率条件下动态响应的重要手段。何福龙,CLINE等对Zr基非晶合金进行Taylor 撞击实验,由于高速撞击发生失效断裂破碎,不能采集得到试件的变形尺寸,因此不能确定材料的动态屈服强度;由于Zr基非晶合金有释能过程,给高速摄像记录过程带来了干扰,因此采用有效的实验方法对其断裂过程进行记录非常重要。

本研究从实验和数值仿真两方面入手,对ZrCuAlNi非晶合金以及内生非晶复合材料进行了Taylor撞击实验,研究材料的动态力学性能,并对两种材料的失效断裂行为进行研究,最后利用数值仿真手段对其过程进行了模拟。

2 实验方案

实验所用的ZrCuAlNi非晶合金是利用真空非自耗电弧熔炼炉进行熔炼后铜模吸铸而成,其制备的流程为:将高纯度合金原材料去除表面氧化层后,按照原子百分比换算到质量比进行称量,利用高纯度酒精清洗干净后放入到熔炼炉中,多次熔炼原材料将其混合均匀,最后吸铸到纯铜模具中获得直径为10 mm的ZrCuAlNi非晶合金棒料。而ZrCuAlNi非晶合金棒料经过600 ℃的高温退火4 h,晶化获得ZrCuAlNi内生非晶复合材料棒料。

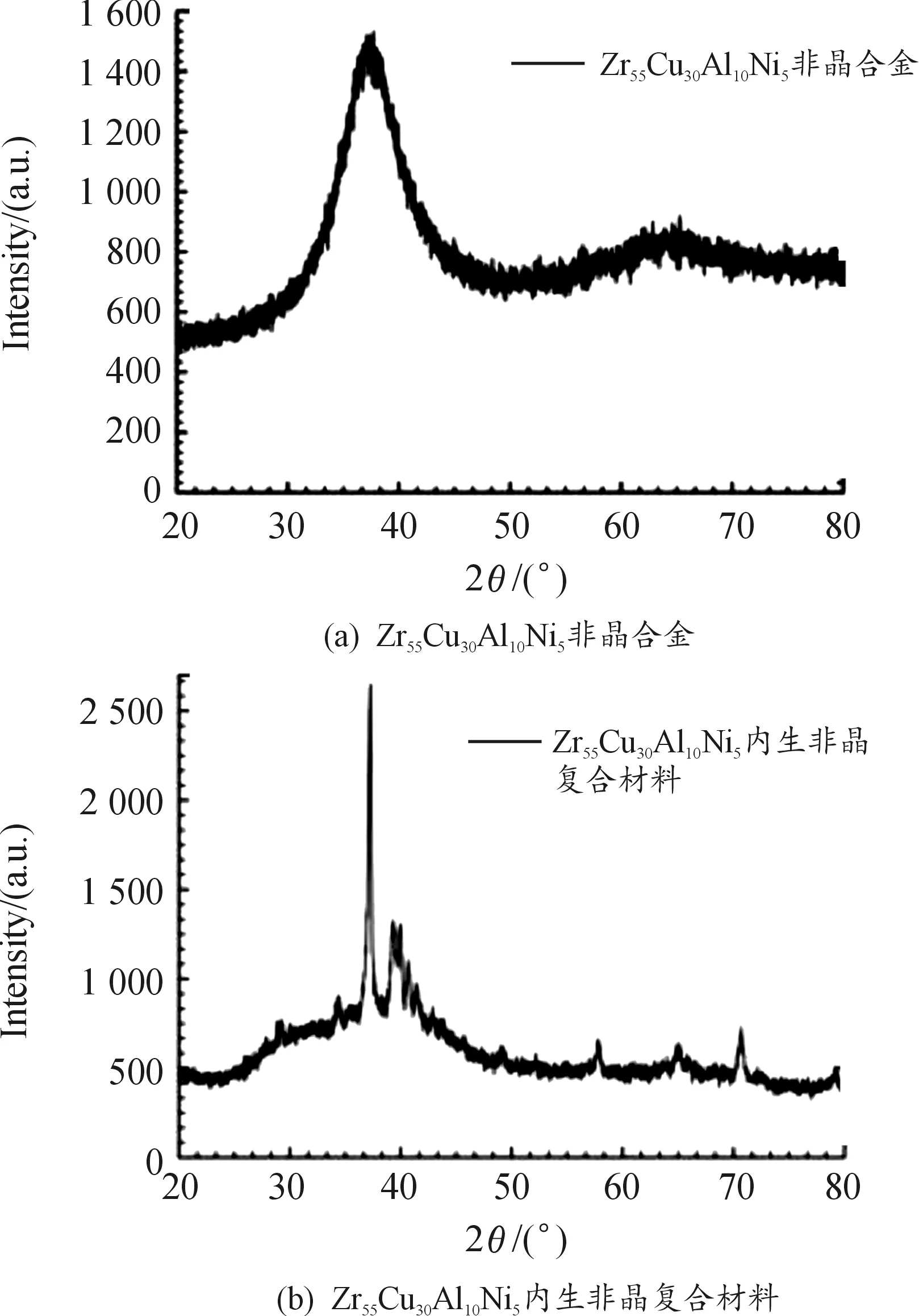

如图1所示为扫描的ZrCuAlNi非晶合金与内生非晶复合材料的衍射图谱,从图1(a)中可以看出整个图谱没有类似内生非晶复合材料的精细的谱峰结构,在2=38°附近有一个明显的宽的漫散射峰,表现为典型的非晶结构峰,证明所制备得到的ZrCuAlNi非晶合金棒料为完全非晶体结构。从图1(b)中可以发现有多个精细的谱峰结构,晶体特征峰不明,或表明结晶尺寸很小,表明制备的材料为ZrCuAlNi内生非晶复合材料。

图1 Zr55Cu30Al10Ni5合金XRD衍射图谱

如图2所示为Taylor 撞击实验布局图,其发射装置为由压缩氮气驱动的14.5 mm弹道枪,主要由钢性靶板、高速摄像、高强度光源以及亚克力回收箱等组成。试件选择的是圆柱形,其名义尺寸为φ10 mm×H30 mm,对试件撞击的端面进行光滑处理,且在尼龙弹托上刻有多个密气槽,保证试件能以不同速度撞击,其弹托和试件如图3所示。

3 实验结果与分析

3.1 试件撞击断裂高速摄像结果

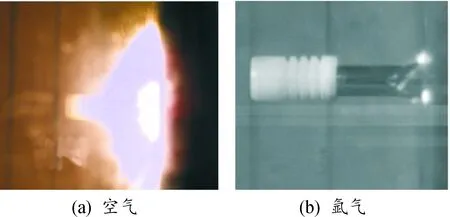

在空气条件下ZrCuAlNi合金高速撞击破碎产生温升,引发材料与空气中的氧气、氮气等进行反应,因此在亚克力箱中充入氩气可有效避免反应,如图4所示ZrCuAlNi非晶合金在空气以及氩气条件下撞击钢靶可以明显发现充入氩气后,只有微弱的火光,由于材料破碎引发的温升而没有耀眼的火光,具有明显的效果。

图2 Taylor撞击实验布局图

图3 弹托和试件实物图

图4 ZrCuAlNi非晶合金撞击钢靶图

3.2 试件撞击断裂高速摄像结果

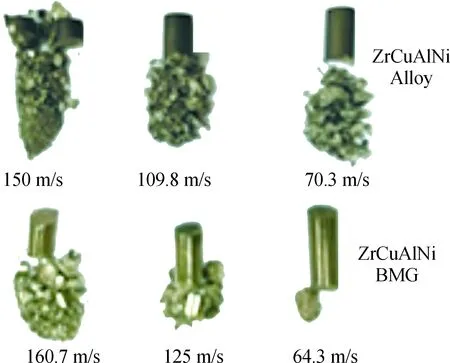

从高速摄像记录的结果可以发现试件的轴线与靶板的平面夹角基本上是90°,所以可以认为试件的着靶姿态基本满足正撞击。图5所示为ZrCuAlNi非晶合金以不同速度撞击刚性靶板的高速摄像结果图。发现在速度为64.3 m/s的时候,试件的失效断裂主要是在撞击端面产生一条主剪切带,产生的断裂角度与试件轴线的夹角约为40°,并未产生其他明显的碎片。随着撞击速度增加到125 m/s,撞击刚开始与之前低速撞击一样产生一条主剪切带,在试件失效断裂前也产生了一条与最初形成的主剪切带平行的一条次生剪切带,随着撞击的继续,主剪切带发生扩展出现多条次生剪切带,导致试件前端材料发生碎裂产生大量的碎片。当撞击速度增加到160.7 m/s的时候,在试件撞击前端同时产生两条相互交叉的剪切带。

图5 ZrCuAlNi非晶合金以不同速度撞击刚性靶板过程图

ZrCuAlNi内生非晶复合材料以一定的速度撞击刚性靶板结果如图6所示。

图6 ZrCuAlNi内生非晶复合材料以不同速度 撞击刚性靶板过程图

撞击速度为70.3 m/s时,试件头部刚开始出现一小段类似塑性变形的区域,然后再失效破碎。主要的原因是当试件与靶板的接触面上的应力超过材料的动态屈服应力,试件撞击端产生很多沿加载方向的轴向的裂纹,试件前端高速撞击,引起试件前端压缩变形,失效断裂后的材料沿着径向飞散。试件在撞击端面产生了很多轴向裂纹,裂纹尖端出现分叉,在多条裂纹的相互作用下,试件头部发生碎裂,在剩下的未变形试件头部产生新的断裂面。撞击速度一直增加到150 m/s,试件失效断裂的行为比较类似,都表现出明显的脆性断裂,试件的头部均发生完全破碎,产生新的断裂面,试件头部段类似塑性变形区域越大,导致剩余未变形的试件长度越短,因此剩余未失效碎裂的试件质量减少。速度增加意味着试件整体能量增加,而裂纹的形成扩展都是能量释放过程,因此撞击速度的增加,导致试件内部裂纹扩展速度增加,扩展形成更多的裂纹,导致试件碎裂程度越明显,所以形成尺寸更小的碎片,小碎片的数量增多以及所占整体质量比例更多,大碎片的比例逐渐降低。

3.3 回收试件断裂情况分析

对失效断裂后的弹体材料进行回收,回收的结果如图7所示。可以发现ZrCuAlNi非晶合金在低速撞击条件下试件质量减少得很少,最主要的原因是试件失效断裂形成单一主剪切带,试件只被剪切下来一角,随着撞击速度的增加,试件撞击前端形成多条剪切带,而且在主剪切带上扩展形成多条次生剪切带,因此撞击速度越高剩余质量越少。值得注意的是所有回收的失效断裂后的剩余试件都是呈现垂直于撞击方向的断口。

图7 Taylor撞击实验试件回收结果图

回收的ZrCuAlNi内生非晶复合材料撞击回收得到很多小碎片,试件破碎更严重,试件的动能主要转换为碎片的动能以及能量耗散,以材料的破碎、冲击热、新碎片的表面能的形式进行消耗,随着撞击速度的增加,试件塑性变形区域更大,试件失效破碎长度越多,形成更多的轴向裂纹,相互作用下导致碎片尺寸逐渐减小。两种材料进行比较,可以发现在相同撞击速度下,内生非晶复合材料失效破碎程度更明显,未失效断裂的试件质量也更少而且碎片尺寸也更小;两种材料的失效断裂模式有很大的区别。

结合高速摄像结果可以发现试件并未完全破碎,对剩余试件进行回收观察可以发现撞击速度越高,试件碎裂程度越明显,剩余试件长度与质量越少。ZrCuAlNi非晶合金试件在不同撞击速度下断裂面与试件轴线的夹角都略小于45°,与之前很多压缩实验结果类似,证明ZrCuAlNi非晶合金符合Mohr-Coulomb原则;而ZrCuAlNi内生非晶复合材料的试件断裂面与试件轴线的夹角基本为0°,不同撞击速度下都表现为明显的脆性断裂。根据高速摄像也可以观察到ZrCuAlNi非晶合金失效断裂主要形成剪切带,而ZrCuAlNi内生非晶复合材料主要产生轴向裂纹。

为了进一步分析,利用扫描电镜对回收试件断裂面进行观察,如图7所示为ZrCuAlNi非晶合金在Taylor撞击条件下微观断裂形貌结果,可以明显发现在断面上呈现多种形式的断裂形貌,图8(a)与图8(b)出现经典河流状花纹以及树枝状花纹,在低速撞击下主要产生这类形貌。在断裂面上都能看见大量的熔滴,高应变率撞击条件下导致断口上的熔融层厚度明显增加,表明材料在失效断裂过程中粘性流动区域更多,而且高应变率下导致材料失效断裂时释放更多的能量,因此带来更高的温升。图8(c)出现了准解理的断裂形貌,认为材料在失效断裂过程中出现局域化的塑性流动,而且不同的尺寸与裂纹尖端的塑性区域有重要的联系。虽然宏观上ZrCuAlNi非晶合金表现出脆性材料的特征,但是微观上可以发现其局部的塑性变形证据。主要是因为原子团簇在自由体积或剪切转变区附近的跳动,而且撞击速度的增加导致非晶合金温度的升高,会促进ZrCuAlNi非晶合金的内部缺陷的产生,导致剪切带的产生与扩展,最后发生失效断裂。图8(d)在回收的剩余失效断裂试件的外圈可以明显发现大量的凹坑占主导地位。在这些结果表明试件撞击靶板其内部所受到的应力状态比较复杂,有正应力、剪应力以及弯曲应力共同作用下造成了非晶合金的失效断裂。ZrCuAlNi非晶合金撞击刚性靶板是一个相当复杂的过程,ZrCuAlNi非晶合金材料撞击靶板受到复杂的三维应力状态,而且与材料自身的特性非常相关。造成的主要原因是试件撞击靶板产生压缩波沿着试件沿轴向传播,考虑试件三维应力状态下,在圆柱试件侧面发生散射,反射形成的卸载波与压缩波相遇,形成了径向拉应力,导致侧向表面的破碎飞散。

图8 ZrCuAlNi非晶合金在Taylor撞击条件下 微观断裂形貌

ZrCuAlNi内生非晶复合材料在Taylor撞击条件下微观断裂形貌如图9所示,可以发现都呈现出粗糙凌乱的特征,呈现脆性解理断裂,主要是河流状断裂形貌,同裂纹的扩展方向一致,主要是材料原子键断裂,解理时沿着材料内部一系列晶面分离,形成大量台阶,而大量台阶的汇合就形成河流状形貌。在试件断裂表面出现明显的熔滴,表明在动态压缩下释放更多能量,造成断面温度升高。

图9 撞击速度为109.8 m/s下ZrCuAlNi内生非晶复合材料在Taylor撞击条件下微观断裂形貌

ZrCuAlNi内生非晶复合材料撞击刚性靶板,基本无塑性变形;试件与靶板的接触面产生应力波,应力波沿着试件未失效断裂的方向传播,在应力波后端跟着失效波。在陶瓷玻璃等脆性材料在冲击波后存在一个失效波,随着传播距离的增加而减小,持续向未失效断裂的区域传播。而且速度越高失效波速度越高,因此试件断裂长度越长。在撞击端面受到冲击波与失效波作用,在撞击端面形成大量的裂纹,裂纹不断扩展释放能量。在内生非晶复合材料内部存在大量的金属间化合物,因此存在大量缺陷,在撞击外部载荷的作用下,内部产生裂纹,裂纹主要是沿着轴向扩展,来释放应力,裂纹尖端出现分叉沿着径向传播,在多条裂纹的综合作用下,试件发生失效破碎形成大量碎片。

4 Taylor撞击实验有元仿真

为了对ZrCuAlNi非晶合金的Taylor撞击过程进行数值仿真模拟,使用AUTODYN-2D软件建立了轴对称模型。为了真实反映材料撞击过程,试件尺寸与靶板尺寸选择与真实尺寸相同,撞击靶板采用合金钢,并对靶板进行约束。

针对ZrCuAlNi非晶合金,根据之前的实验结果可以明显发现ZrCuAlNi非晶合金的压缩剪切角小于45°,遵循Mohr-Coulomb准则,而与其近似的Drucker-Prager模型具有没有棱角光滑的屈服面,可以消除Mohr-Coulomb模型在进行塑性变形分析的计算不易收敛等问题。因此本研究使用线性状态方程以及Drucker-Prager强度模型作为ZrCuAlNi非晶合金的材料模型,ZrCuAlNi非晶合金材料具体参数为弹性模量为81.7 GPa,剪切模量为31.3 GPa,在准静态加载下压缩强度为1.6 GPa而拉伸强度为1.1 GPa。材料的失效模型选择用来描述脆性材料由于压碎而导致强度大幅减弱的非弹性行为的Cumulative-Damage累积损伤模型。

ZrCuAlNi非晶合金在不同撞击速度下的Taylor撞击仿真结果如图10所示,可以发现ZrCuAlNi非晶合金材料失效断裂过程。可以发现在度为64.3 m/s的时候,为试件撞击靶板的临界速度,剪切带从试件中间向外扩展,主要形成一条主剪切带,与速度加载方向的夹角小于45°,与实验结果一致。在速度为125 m/s的时候,剪切带从试件端面向试件中间传播,产生多条剪切带。而当撞击速度为160.7 m/s的时候,从端面产生更多的剪切带,导致试件碎裂程度更加明显,而且试件断裂长度更长、试件前端形成圆锥形的头部并未失效碎裂形成小块,而且在实验中回收得到了圆锥形的试件与实验结果一致,而速度增加导致多条主剪切带的产生,利用该模型能较好地反映ZrCuAlNi非晶合金材料的撞击失效断裂过程。

图10 ZrCuAlNi非晶合金Taylor撞击实验仿真结果图

5 结论

本研究对ZrCuAlNi非晶合金与内生非晶复合材料在充满氩气条件下进行了不同速度撞击下的Taylor撞击实验研究,并对失效断裂的行为进行分析以及数值仿真,主要的结论有:

1) 氩气可以对ZrCuAlNi非晶合金以及内生非晶复合材料试件在Taylor撞击实验中带来的化学反应进行有效抑制。

2) ZrCuAlNi非晶合金在撞击速度较低的时候产生主剪切带失效断裂,随着撞击速度的增加,主剪切带的数量增加,在主剪切带完全扩展完成前,多条次生剪切带形成。而ZrCuAlNi内生非晶复合材料试件主要产生轴向裂纹并沿着未失效断裂的方向传播的脆性断裂,裂纹尖端出现分叉,相互作用下试件头部发生碎裂,试件产生新的断裂面。

3) ZrCuAlNi非晶合金的断裂形貌出现经典河流状花纹、树枝状花纹、准解理花纹以及大量的凹坑断面形貌,表明了试件撞击受力复杂;而ZrCuAlNi内生非晶复合材料的断裂形貌呈现河流状的解理断裂形貌。

4) 通过AUTODYN软件对ZrCuAlNi非晶合金的Taylor撞击过程进行仿真模拟,基本能够描述材料的失效断裂行为。